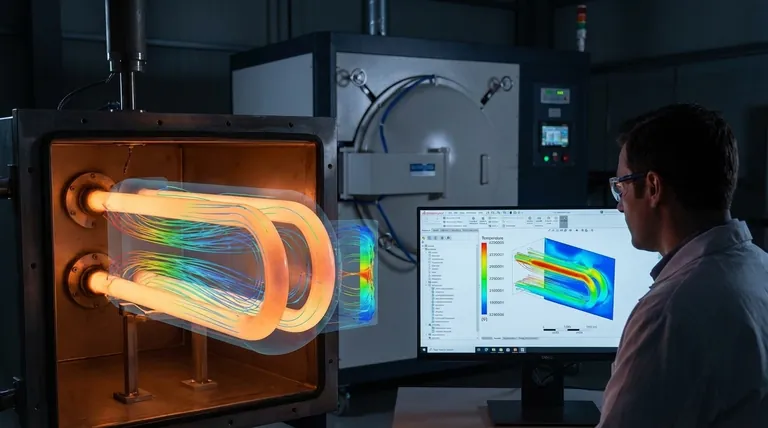

Die Computational Fluid Dynamics (CFD) dient als virtuelles Labor für industrielle Strahlungsrohre und ermöglicht die Erstellung präziser dreidimensionaler numerischer Modelle zur Simulation komplexer interner Umgebungen. Durch die Quantifizierung von Verbrennungsströmungsfeldern, Temperaturverteilungen und der NOx-Erzeugung ermöglicht diese Technologie den Ingenieuren, Düsenstrukturen und Strömungsbedingungen wissenschaftlich zu optimieren und teure physische Prototypen überflüssig zu machen.

Die CFD-Simulation verwandelt das Design von Strahlungsrohren von einem Prozess des physischen Versuch und Irrtums in eine datengesteuerte Wissenschaft. Sie adressiert gleichzeitig die thermische Effizienz und die strukturelle Integrität und stellt sicher, dass die Designs den Wärmetransfer maximieren und gleichzeitig die thermischen Spannungen minimieren, die zu Geräteausfällen führen.

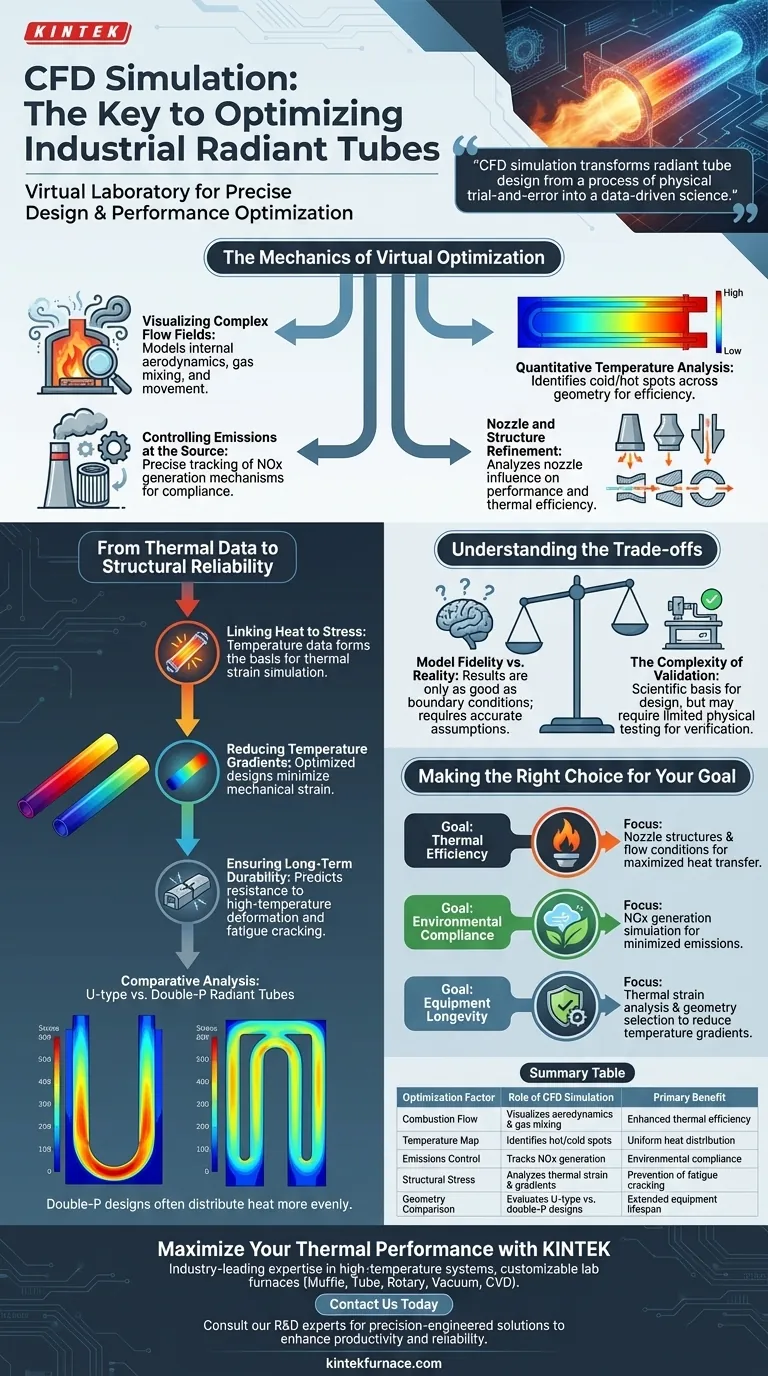

Die Mechanik der virtuellen Optimierung

Visualisierung komplexer Strömungsfelder

CFD-Software erstellt einen digitalen Zwilling des Strahlungsrohrs, um Verbrennungsströmungsfelder zu visualisieren, die im Betrieb nicht sichtbar sind.

Sie modelliert, wie sich Gase innerhalb des Rohrs bewegen und mischen, und liefert eine detaillierte Ansicht der internen Aerodynamik.

Quantitative Temperaturanalyse

Die Simulation liefert eine detaillierte Karte der Temperaturverteilung über die gesamte Geometrie des Rohrs.

Dies ermöglicht es den Designern, kalte Stellen zu identifizieren, die die Effizienz verringern, oder heiße Stellen, die Materialversagen riskieren.

Emissionskontrolle an der Quelle

CFD ermöglicht die präzise Verfolgung der NOx-Erzeugungsmechanismen während des Verbrennungsprozesses.

Durch die virtuelle Anpassung von Designparametern können Ingenieure das System so abstimmen, dass strenge Umweltemissionsstandards eingehalten werden, bevor überhaupt Metall geschnitten wird.

Verfeinerung von Düsen und Strukturen

Ingenieure können quantitativ analysieren, wie verschiedene Düsenstrukturen die Gesamtleistung beeinflussen.

Dies erleichtert den Vergleich verschiedener Strömungsbedingungen, um die genaue Konfiguration zu ermitteln, die die höchste thermische Effizienz erzielt.

Von thermischen Daten zu struktureller Zuverlässigkeit

Verknüpfung von Wärme und Spannung

Die aus der CFD abgeleiteten Temperaturdaten sind die Grundlage für die thermische Dehnungssimulationsanalyse.

Der Betrieb bei hohen Temperaturen verursacht erhebliche physikalische Belastungen für Strahlungsrohre; CFD identifiziert genau, wo sich diese Belastungen konzentrieren.

Reduzierung von Temperaturgradienten

Optimierte Designs zielen darauf ab, geringere Temperaturgradienten zu erzielen, was direkt mit geringeren mechanischen Spannungen korreliert.

Vergleichende Analysen – wie die Bewertung von U-förmigen gegenüber doppel-P-Strahlungsrohren – zeigen, wie bestimmte Geometrien Wärme gleichmäßiger verteilen.

Gewährleistung der langfristigen Haltbarkeit

Durch die Minimierung der Dehnungswerte prognostiziert die Simulation die Fähigkeit des Geräts, Hochtemperaturverformungen zu widerstehen.

Diese Vorhersagefähigkeit ist entscheidend für die Verhinderung von Ermüdungsrissen und gewährleistet so die langfristige Zuverlässigkeit und Sicherheit der Industrieanlagen.

Verständnis der Kompromisse

Modelltreue vs. Realität

Während CFD die Notwendigkeit anfänglicher physischer Prototypen eliminiert, sind die Ergebnisse nur so gut wie die vom Benutzer definierten Randbedingungen.

Ungenaue Annahmen bezüglich der Brennstoffzusammensetzung oder der Umgebungsbedingungen können zu Modellen führen, die die reale Leistung nicht widerspiegeln.

Die Komplexität der Validierung

Die Simulation bietet eine wissenschaftliche Grundlage für das Design, ersetzt aber nicht vollständig die Notwendigkeit einer abschließenden Validierung.

Komplexe Verbrennungsverhalten können immer noch begrenzte physische Tests erfordern, um die nuancierten Ergebnisse des numerischen Modells zu überprüfen.

Die richtige Wahl für Ihr Ziel treffen

Um CFD effektiv in Ihren Strahlungsrohrprojekten einzusetzen, stimmen Sie den Simulationsschwerpunkt auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf thermischer Effizienz liegt: Priorisieren Sie die Analyse von Düsenstrukturen und Strömungsbedingungen, um den Wärmetransfer zu maximieren und die Verbrennungsströmungsfelder zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Konzentrieren Sie sich auf die Simulation der NOx-Erzeugung, um die Verbrennungsparameter für minimierte Emissionen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Konzentrieren Sie sich auf die thermische Dehnungsanalyse, um Spannungskonzentrationen zu identifizieren und Geometrien (wie Doppel-P) auszuwählen, die Temperaturgradienten reduzieren.

Durch die Nutzung von CFD gehen Sie über das Raten hinaus und erhalten die Fähigkeit, Strahlungsrohre zu entwickeln, die effizienter, sauberer und strukturell solide sind.

Zusammenfassungstabelle:

| Optimierungsfaktor | Rolle der CFD-Simulation | Primärer Nutzen |

|---|---|---|

| Verbrennungsströmung | Visualisiert Aerodynamik und Gasgemisch | Verbesserte thermische Effizienz |

| Temperaturkarte | Identifiziert heiße und kalte Stellen | Gleichmäßige Wärmeverteilung |

| Emissionskontrolle | Verfolgt und prognostiziert NOx-Erzeugung | Umweltkonformität |

| Strukturelle Belastung | Analysiert thermische Dehnung und Gradienten | Verhinderung von Ermüdungsrissen |

| Geometrievergleich | Bewertet U-Typ vs. Doppel-P-Designs | Verlängerte Lebensdauer der Ausrüstung |

Maximieren Sie Ihre thermische Leistung mit KINTEK

Überlassen Sie die Effizienz Ihrer industriellen Heizung nicht dem Zufall. KINTEKs branchenführende Expertise in Hochtemperatursystemen kombiniert fortschrittliche Designprinzipien mit robuster Fertigung. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre komplexesten thermischen Herausforderungen zu lösen.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren F&E-Experten zu beraten und zu erfahren, wie unsere präzisionsgefertigten Lösungen die Produktivität und Zuverlässigkeit Ihrer Laborausrüstung verbessern können.

Visuelle Anleitung

Referenzen

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Ultrahochvakuum CF-Flansch Edelstahl Saphirglas Beobachtungsfenster

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie verbessert die Wärmeleitfähigkeit von Siliziumkarbid-Heizelementen die Prozesseffizienz? Beschleunigen Sie Geschwindigkeit und Gleichmäßigkeit

- Was macht MoSi2-Heizelemente im Vergleich zu Graphitelektroden energieeffizient? Erzielen Sie schnelleres Heizen und geringeren Energieverbrauch

- Was sind die einzigartigen Eigenschaften von Siliziumkarbid-Heizelementen? Hauptvorteile für Hochtemperaturanwendungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Wie ist die Zusammensetzung von DM-Typ Siliziumkarbid-Heizelementen? Entdecken Sie Hochtemperatur-Zuverlässigkeit

- Welche Faktoren beeinflussen die Wahl der Legierung für ein Heizelement? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie wirken sich Alkalien, Alkalioxide und schmelzende Metalle auf Siliziumkarbid-Heizelemente aus? Vermeidung von Schäden für eine lange Lebensdauer