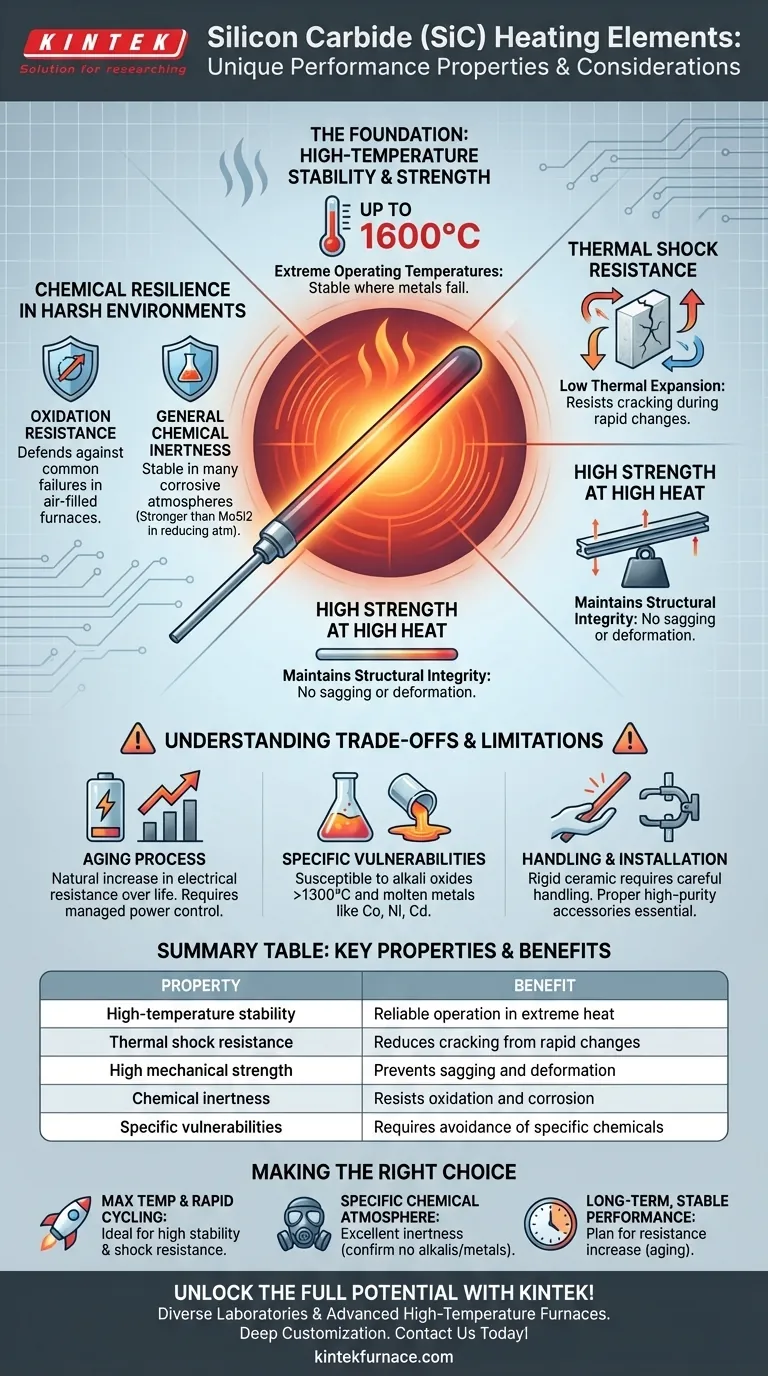

Im Kern verdanken Siliziumkarbid (SiC)-Heizelemente ihre außergewöhnliche Leistung einer einzigartigen Kombination von Materialeigenschaften. Dazu gehören die Fähigkeit, bei extrem hohen Temperaturen (bis zu 1600 °C) zu arbeiten, eine ausgezeichnete Beständigkeit gegen thermische Schocks, eine hohe mechanische Festigkeit und eine allgemeine chemische Inertheit, die zusammen eine lange und zuverlässige Betriebslebensdauer in anspruchsvollen Industrieumgebungen gewährleisten.

Der wahre Wert von Siliziumkarbid liegt nicht in einer einzelnen Eigenschaft, sondern in der synergistischen Kombination aus Hochtemperaturstabilität und physikalischer Haltbarkeit. Dies macht es zu einer einzigartig zuverlässigen Lösung für intensive Heizprozesse, vorausgesetzt, seine spezifischen chemischen und elektrischen Alterungseigenschaften werden ordnungsgemäß verwaltet.

Die Grundlage: Hochtemperaturstabilität und Festigkeit

Der Hauptvorteil von SiC-Elementen ist ihre Fähigkeit, dort zu funktionieren, wo traditionelle Metallelemente versagen. Diese Fähigkeit basiert auf mehreren wichtigen Materialmerkmalen.

Extreme Betriebstemperaturen

Siliziumkarbid ist bei sehr hohen Temperaturen im Grunde stabil. Dies ermöglicht einen zuverlässigen Betrieb in Öfen, die Temperaturen von bis zu 1600 °C erreichen, was die Grenzen der meisten metallbasierten Heizelemente bei weitem übersteigt.

Beständigkeit gegen thermische Schocks

SiC weist einen sehr geringen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich bei schnellen Erwärmungs- und Abkühlzyklen nur sehr wenig ausdehnt und zusammenzieht, was die inneren mechanischen Spannungen drastisch reduziert und Rissbildung verhindert.

Hohe Festigkeit bei hohen Temperaturen

Im Gegensatz zu vielen Materialien, die sich bei hohen Temperaturen erweichen oder verformen, behält SiC seine strukturelle Integrität und hohe Festigkeit bei. Dadurch wird verhindert, dass sich das Element während des Betriebs unter seinem eigenen Gewicht durchbiegt oder bricht.

Chemische Widerstandsfähigkeit in rauen Umgebungen

Über die physikalische Haltbarkeit hinaus bietet die chemische Zusammensetzung von SiC einen robusten Schutz gegen viele korrosive Industrieatmosphären und verlängert so seine Lebensdauer weiter.

Überlegene Oxidationsbeständigkeit

Das Material ist hochgradig beständig gegen Oxidation, eine der häufigsten Fehlerursachen für Heizelemente in Hochtemperaturöfen, die mit Luft betrieben werden.

Allgemeine chemische Inertheit

SiC bleibt in vielen rauen chemischen Umgebungen stabil und nicht reaktiv. Es ist besonders dafür bekannt, in reduzierenden Atmosphären widerstandsfähiger als Alternativen wie Molybdändisilizid (MoSi2) zu sein.

Kompromisse und Einschränkungen verstehen

Kein Material ist perfekt. Um SiC-Elemente effektiv einzusetzen, müssen Sie deren Betriebs- und Schwachstellen kennen.

Die Herausforderung der Alterung

Im Laufe ihrer Lebensdauer erfahren SiC-Elemente eine natürliche Zunahme ihres elektrischen Widerstands. Dieser Alterungsprozess ist ein kritischer Faktor, der vom Leistungsregelsystem verwaltet werden muss, um eine konstante Wärmeabgabe zu gewährleisten und Überhitzung zu verhindern.

Spezifische chemische Anfälligkeiten

Obwohl SiC im Allgemeinen inert ist, ist es bei hohen Temperaturen anfällig für bestimmte Chemikalien. Alkalien und Alkalioxide reagieren oberhalb von 1300 °C mit SiC und bilden Silikate, die die Heizeffizienz verringern.

Darüber hinaus greift der direkte Kontakt mit bestimmten geschmolzenen Metallen, einschließlich Kobalt, Nickel und Cadmium, das Element aktiv an und verkürzt seine Lebensdauer erheblich.

Installation und Handhabung

Als starres Keramikmaterial erfordert SiC eine sorgfältige Handhabung. Die korrekte Installation hängt von spezifischem Zubehör wie hochreinen Aluminium-Verbindungsbändern und Edelstahl-Befestigungsvorrichtungen ab, um die Stäbe zu sichern und einen guten elektrischen Kontakt ohne Spannungspunkte zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Eigenschaften ermöglicht es Ihnen, SiC-Elemente korrekt für Ihren Prozess zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und schnellem Zyklusbetrieb liegt: SiC ist aufgrund seiner Hochtemperaturstabilität und hervorragenden Beständigkeit gegen thermische Schocks eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer bestimmten chemischen Atmosphäre liegt: SiC bietet eine ausgezeichnete Inertheit, Sie müssen jedoch zuerst sicherstellen, dass Ihr Prozess frei von hochtemperaturbeständigen Alkali-Oxiden oder korrosiven geschmolzenen Metallen ist.

- Wenn Ihr Hauptaugenmerk auf langfristiger, stabiler Leistung liegt: Planen Sie Ihre Stromversorgung und Ihr Regelsystem so, dass sie die allmähliche Zunahme des Widerstands berücksichtigen, die für die Alterung von SiC-Elementen charakteristisch ist.

Indem Sie die einzigartigen Stärken und bekannten Einschränkungen von Siliziumkarbid mit Ihren spezifischen betrieblichen Anforderungen in Einklang bringen, können Sie einen zuverlässigen und effizienten Hochtemperaturprozess gewährleisten.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil |

|---|---|

| Hochtemperaturstabilität (bis zu 1600 °C) | Ermöglicht zuverlässigen Betrieb in extrem heißen Umgebungen |

| Ausgezeichnete thermische Schockbeständigkeit | Reduziert Rissbildung durch schnelle Temperaturwechsel |

| Hohe mechanische Festigkeit bei hohen Temperaturen | Verhindert Durchhängen und erhält die strukturelle Integrität |

| Chemische Inertheit | Beständig gegen Oxidation und Korrosion in rauen Atmosphären |

| Spezifische Schwachstellen | Erfordert die Vermeidung von Alkali-Oxiden und bestimmten geschmolzenen Metallen |

Entfesseln Sie das volle Potenzial von Siliziumkarbid-Heizelementen mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung beliefern wir diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Hochtemperaturprozesse verbessern und eine zuverlässige Leistung in anspruchsvollen Umgebungen gewährleisten können.

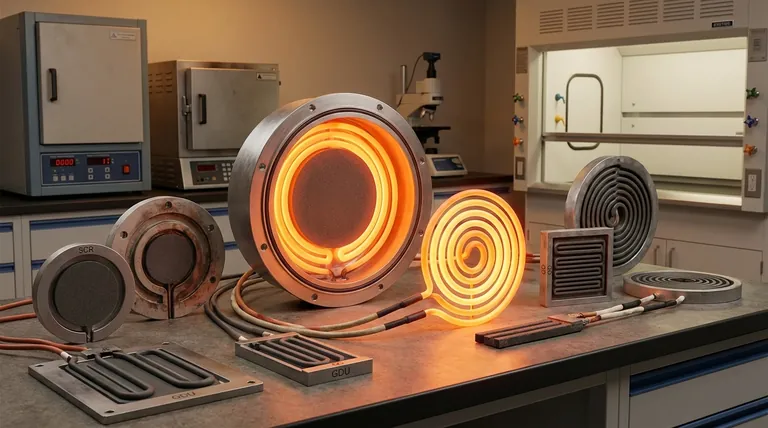

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen