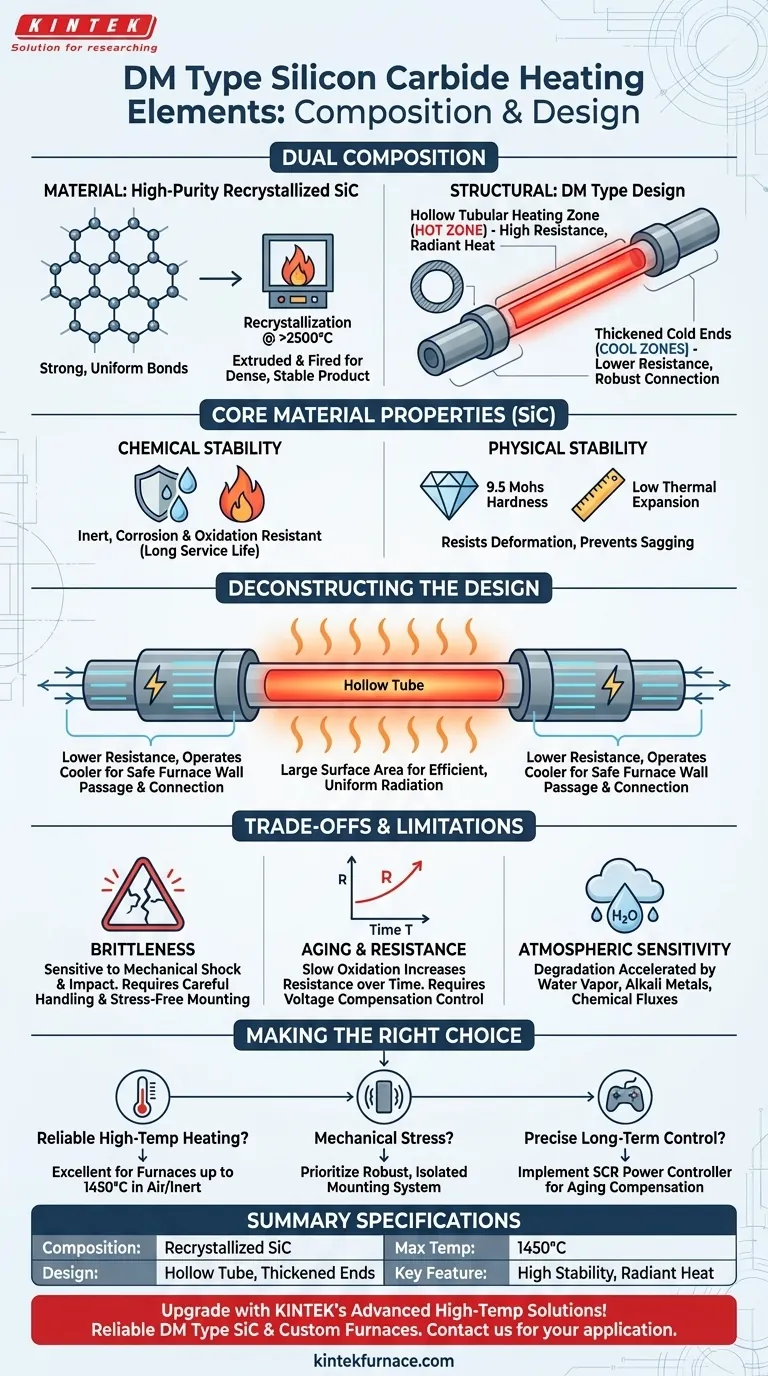

Im Kern besteht ein DM-Typ Siliziumkarbid (SiC)-Heizelement aus einer doppelten Zusammensetzung. Materiell wird es aus hochreinem, rekristallisiertem Siliziumkarbid hergestellt, einer robusten Keramikverbindung. Strukturell bezieht sich die Bezeichnung „DM-Typ“ auf seine spezifische Form: ein Hohlrohr, das als Hauptheizabschnitt dient und mit integrierten, verdickten „kalten Enden“ für den elektrischen Anschluss verbunden ist.

Der wahre Wert eines DM-Typ-Elements liegt darin, wie seine Materialwissenschaft (die inhärente Stabilität von Siliziumkarbid) mit seinem physikalischen Design (die Rohrform und die verdickten Enden) kombiniert wird, um eine zuverlässige Hochtemperaturleistung in anspruchsvollen Industrieumgebungen zu liefern.

Das Kernmaterial: Siliziumkarbid (SiC) verstehen

Um die Leistung des Elements zu verstehen, müssen Sie zunächst sein Grundmaterial verstehen. Siliziumkarbid ist nicht nur ein einfacher Leiter; es ist eine fortschrittliche Keramik, die für extreme Bedingungen entwickelt wurde.

Wie es hergestellt wird

Diese Elemente werden aus hochdichtem Siliziumkarbid geformt. Das Material wird zu Stäben oder Rohren extrudiert und anschließend in einem Rekristallisationsprozess bei Temperaturen über 2500°C (4530°F) gebrannt.

Dieser intensive Prozess erzeugt starke, gleichmäßige Bindungen zwischen den SiC-Körnern, was zu einem physikalisch dichten und hochstabilen Endprodukt führt.

Wichtige chemische Eigenschaften

Der Hauptvorteil von SiC ist seine chemische Stabilität. Es ist weitgehend inert und weist selbst bei hohen Temperaturen eine außergewöhnliche Beständigkeit gegen Korrosion und Oxidation auf.

Dies ermöglicht den Elementen einen langen Betrieb in Luft oder anderen Prozessatmosphären ohne schnelle Degradation, was zu einer langen Lebensdauer beiträgt.

Wichtige physikalische Eigenschaften

Siliziumkarbid ist extrem hart (9,5 auf der Mohs-Skala) und widersteht Verformungen selbst unter starker Hitze. Seine geringe Wärmeausdehnung bedeutet, dass es seine Form und Integrität bei schnellen Temperaturänderungen beibehält.

Diese Kombination aus Härte und thermischer Stabilität verhindert Durchhängen oder Verziehen, ein häufiger Fehlerpunkt bei minderwertigen metallischen Elementen.

Das "DM-Typ"-Design entschlüsseln

Der Name „DM-Typ“ bezieht sich auf die spezifische physikalische Konstruktion des Elements. Dieses Design ist nicht willkürlich; jeder Teil erfüllt eine kritische Funktion.

Die hohle rohrförmige Heizzone

Der Hauptkörper des Elements ist ein Hohlrohr. Dies ist die „heiße Zone“, in der der elektrische Widerstand am höchsten ist und die Strahlungswärme für den Ofen erzeugt wird.

Eine rohrförmige Form bietet eine große Oberfläche, was eine effiziente und gleichmäßige Wärmeabstrahlung in die Ofenkammer ermöglicht.

Die verdickten kalten Enden

Die Enden des Elements sind deutlich dicker als das zentrale Heizrohr gefertigt. Diese vergrößerte Querschnittsfläche senkt absichtlich ihren elektrischen Widerstand.

Da sie einen geringeren Widerstand haben, arbeiten diese „kalten Enden“ bei einer viel niedrigeren Temperatur. Dies ermöglicht es ihnen, die Ofenwände zu durchdringen und als robuste Anschlusspunkte für die Stromversorgung zu dienen, ohne die Ofenisolierung zu überhitzen oder zu beschädigen.

Kompromisse und Einschränkungen verstehen

Kein Material ist perfekt. Das Erkennen der Kompromisse von Siliziumkarbid ist für die richtige Anwendung und die Vermeidung vorzeitiger Ausfälle unerlässlich.

Sprödigkeit und mechanischer Schock

Wie die meisten Keramiken ist Siliziumkarbid hart, aber sehr spröde. Die Elemente können keinen erheblichen mechanischen Schock, Vibrationen oder Stößen standhalten.

Sorgfältige Handhabung während der Installation und die Sicherstellung einer sicheren, spannungsfreien Montage sind entscheidend, um Bruch zu verhindern.

Natürliche Alterung und Widerstand

Im Laufe seiner Betriebszeit erfährt ein SiC-Element eine langsame Oxidation. Dieser Prozess erhöht allmählich seinen elektrischen Widerstand.

Steuerungssysteme müssen in der Lage sein, diese Änderung zu kompensieren, indem sie im Laufe der Zeit eine höhere Spannung liefern, um die gewünschte Leistungsabgabe und Temperatur aufrechtzuerhalten.

Atmosphärische Empfindlichkeit

Obwohl hochbeständig, kann die Lebensdauer von SiC durch bestimmte Atmosphären verkürzt werden. Das Vorhandensein von schwerem Wasserdampf, Alkalimetallen oder bestimmten chemischen Flussmitteln kann den Abbau im Vergleich zum Betrieb in sauberer, trockener Luft beschleunigen.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, SiC-Elemente effektiv auszuwählen und zu verwenden. Passen Sie die bekannten Eigenschaften des Elements an Ihre spezifischen Betriebsziele an.

- Wenn Ihr Hauptaugenmerk auf zuverlässiger Hochtemperaturheizung liegt: SiC-Elemente sind eine ausgezeichnete Wahl für den konstanten Betrieb in Öfen bis 1450°C in Luft oder inerten Atmosphären.

- Wenn Ihre Umgebung mechanische Belastungen oder Vibrationen beinhaltet: Sie müssen ein robustes Montagesystem priorisieren, das das spröde Element von potenziellen Stößen oder Schlägen isoliert.

- Wenn Ihr Ziel eine präzise und stabile Langzeit-Temperaturregelung ist: Implementieren Sie einen Leistungsregler (typischerweise einen SCR), der die Spannung automatisch anpassen kann, um die natürliche Alterung und den Widerstandsanstieg des Elements zu kompensieren.

Indem Sie die einzigartigen Eigenschaften des Materials mit den Anforderungen Ihres Prozesses in Einklang bringen, können Sie optimale Leistung und eine lange Lebensdauer gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Materialzusammensetzung | Hochreines, rekristallisiertes Siliziumkarbid (SiC) |

| Strukturelles Design | Hohle rohrförmige Heizzone mit verdickten kalten Enden |

| Schlüsseleigenschaften | Hohe Temperaturbeständigkeit (bis 1450°C), Korrosions- und Oxidationsbeständigkeit, geringe Wärmeausdehnung |

| Typische Anwendungen | Industrieöfen für Hochtemperaturprozesse in Luft oder inerten Atmosphären |

| Einschränkungen | Sprödigkeit (empfindlich gegenüber mechanischen Stößen), Widerstand nimmt mit Alterung zu, empfindlich gegenüber bestimmten Atmosphären |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Heizelemente wie DM-Typ SiC, zusammen mit Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert Leistung und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze