Kurz gesagt: Die hohe Wärmeleitfähigkeit von Siliziumkarbid (SiC)-Heizelementen steigert die Prozesseffizienz direkt, indem sie eine extrem schnelle Wärmeübertragung ermöglicht. Dies ermöglicht es Ihrem Ofen oder System, schneller Zieltperaturen zu erreichen und sich schneller abzukühlen, was wiederum die Prozesszykluszeiten verkürzt und den Gesamtdurchsatz erhöht.

Während Geschwindigkeit der offensichtliche Vorteil ist, liegt der wahre Wert der Wärmeleitfähigkeit von SiC darin, wie sie mit den anderen robusten Eigenschaften des Materials – wie der geringen Wärmeausdehnung – zusammenwirkt, um aggressive, wiederholbare Prozesszyklen zu ermöglichen, ohne die Lebensdauer des Elements zu beeinträchtigen.

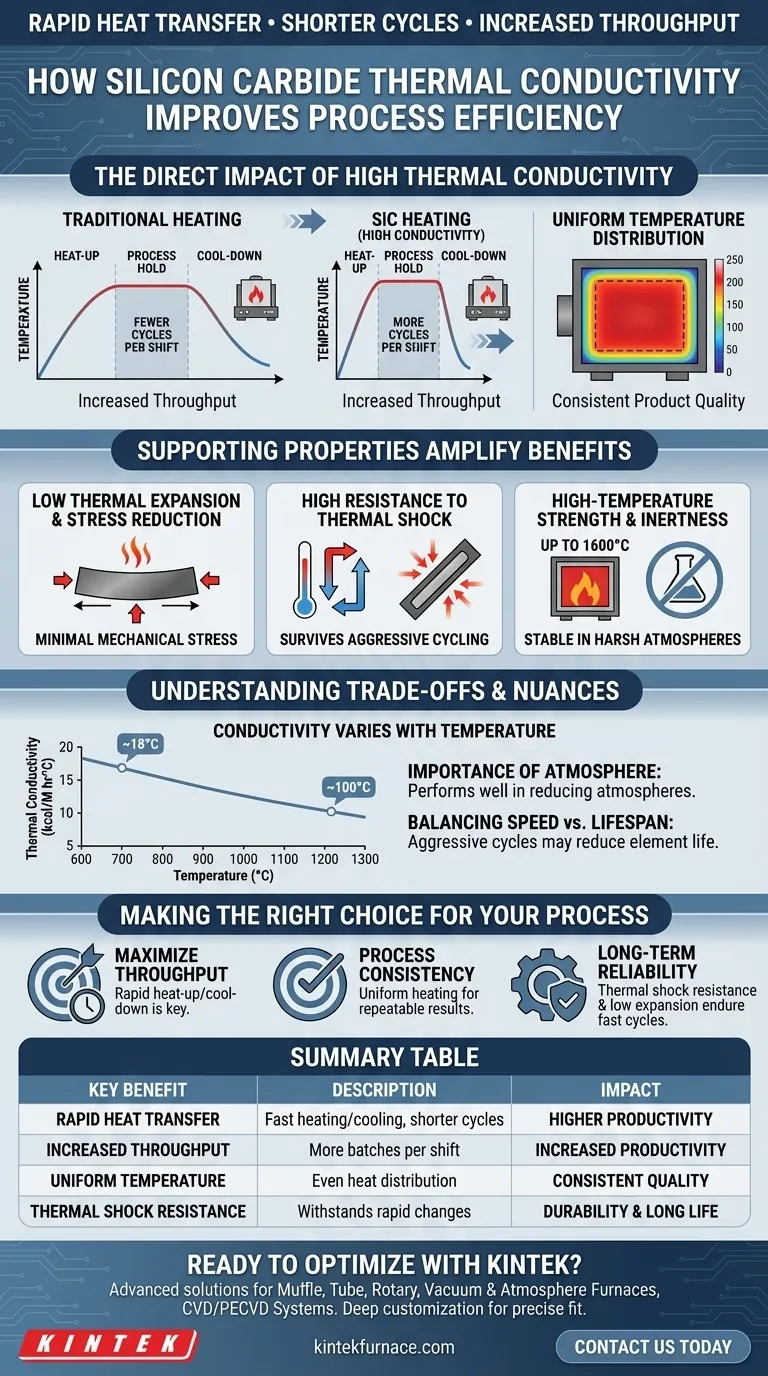

Der direkte Einfluss hoher Wärmeleitfähigkeit

Der Kernvorteil von Siliziumkarbid ist seine Fähigkeit, thermische Energie schnell und effektiv zu bewegen. Diese physikalische Eigenschaft führt direkt zu messbaren Leistungssteigerungen in industriellen oder Laborumgebungen.

Schnellere Aufheiz- und Abkühlraten

Hohe Wärmeleitfähigkeit bedeutet, dass die Wärme sofort und effizient durch das Element geleitet und auf Ihre Prozesslast abgestrahlt wird, sobald elektrische Energie zugeführt wird. Das Gleiche gilt für das Abkühlen; das Element gibt die Wärme schnell ab, sobald die Stromzufuhr unterbrochen wird.

Verkürzung der Zykluszeiten

Diese schnelle Heiz- und Kühlfähigkeit verkürzt direkt die für jede Charge oder jeden Prozesszyklus benötigte Zeit. Für Betriebe, die auf häufige Temperaturwechsel angewiesen sind, ist diese Reduzierung erheblich und kumulativ.

Steigerung des Durchsatzes

Durch die Verkürzung jedes Zyklus können Sie innerhalb einer gegebenen Produktionsschicht mehr Zyklen durchführen. Dies steigert direkt den Durchsatz des Ofens und erhöht die Produktivität, ohne dass zusätzliche Investitionen in Ausrüstung erforderlich sind.

Gleichmäßige Temperaturverteilung

Ein sekundärer Vorteil der hohen Wärmeleitfähigkeit ist eine gleichmäßigere Erwärmung. Das Element verteilt die Wärme gleichmäßig über seine eigene Oberfläche, was hilft, heiße und kalte Stellen im Ofenraum zu eliminieren und so eine konsistentere Produktqualität zu erzielen.

Wie unterstützende Eigenschaften die Vorteile verstärken

Die Wärmeleitfähigkeit agiert nicht im Vakuum. Die Effizienz von SiC ist nur möglich, weil seine anderen physikalischen Eigenschaften es ihm ermöglichen, der Belastung durch schnelle Temperaturwechsel standzuhalten.

Geringe Wärmeausdehnung und Spannungsreduzierung

Alle Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. Das schnelle Aufheizen und Abkühlen, das durch die Leitfähigkeit von SiC ermöglicht wird, würde bei einem minderwertigeren Material immense innere Spannungen erzeugen.

SiC weist einen sehr geringen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich bei Temperaturschwankungen nur sehr wenig ausdehnt und zusammenzieht, wodurch mechanische Spannungen minimiert und Risse oder vorzeitiges Versagen verhindert werden.

Hohe Beständigkeit gegen Thermoschock

Diese geringe Ausdehnung trägt direkt zu einer außergewöhnlichen Beständigkeit gegen thermische Schocks bei. Das Element kann die schnellen Heiz- und Kühlzyklen überstehen, die viele andere Keramiken zum Brechen bringen würden, und gewährleistet so seine Haltbarkeit und Zuverlässigkeit.

Hohe Festigkeit bei hohen Temperaturen und Inertheit

SiC behält seine hohe mechanische Festigkeit auch bei extremen Betriebstemperaturen von bis zu 1600 °C bei. Darüber hinaus macht seine chemische Inertheit es widerstandsfähig gegen Zersetzung in rauen Prozessatmosphären und gewährleistet, dass seine leitfähigen Eigenschaften über eine lange Betriebslebensdauer stabil bleiben.

Verständnis der Kompromisse und Nuancen

Um eine wirklich effektive Lösung zu sein, ist es entscheidend, die Betriebsbedingungen und Grenzen von Siliziumkarbid zu verstehen. Seine Eigenschaften sind nicht statisch.

Leitfähigkeit variiert mit der Temperatur

Es ist wichtig zu wissen, dass die Wärmeleitfähigkeit von SiC nicht konstant ist. Sie ist bei niedrigeren Temperaturen tatsächlich am höchsten und nimmt ab, wenn sich das Element erwärmt.

Zum Beispiel könnte ein typischer Wert bei 600 °C 14–18 kcal/M Std.°C betragen, dieser kann jedoch bei 1300 °C auf 10–14 kcal/M Std.°C sinken. Dies muss für eine präzise Temperaturregelung in die Systemkonstruktion einfließen.

Die Bedeutung der Atmosphäre

Obwohl robust, kann die Leistung von SiC durch die Prozessumgebung beeinflusst werden. Es schneidet besonders gut in reduzierenden Atmosphären ab, wo es stärker sein kann als Alternativen wie Molybdändisilizid (MoSi2).

Abwägung zwischen Geschwindigkeit und Elementlebensdauer

Obwohl SiC für thermische Zyklen ausgelegt ist, führen aggressivere und häufigere Zyklen unweigerlich zu mehr Belastung als ein Betrieb im stationären Zustand. Es besteht immer ein Gleichgewicht zwischen der Maximierung des Durchsatzes und der Erzielung der längstmöglichen Lebensdauer des Elements.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, welche der Eigenschaften von Siliziumkarbid für Ihren Betrieb am wertvollsten ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die Fähigkeit zum schnellen Aufheizen und Abkühlen ist Ihr Hauptvorteil, da sie mehr Zyklen pro Schicht ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Die durch hohe Leitfähigkeit gewährleistete gleichmäßige Erwärmung ist entscheidend für die Sicherstellung wiederholbarer, hochwertiger Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Zuverlässigkeit liegt: Die Kombination aus Thermoschockbeständigkeit und geringer Wärmeausdehnung stellt sicher, dass das Element die sehr schnellen Zyklen übersteht, für die es konzipiert ist.

Letztendlich ist die Wärmeleitfähigkeit von Siliziumkarbid der Motor der Effizienz, aber seine unterstützenden physikalischen Eigenschaften machen diese Leistung zuverlässig und nachhaltig.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Schnelle Wärmeübertragung | Ermöglicht schnelles Heizen und Kühlen und reduziert Prozesszykluszeiten. |

| Gesteigerter Durchsatz | Verkürzt Zyklen und ermöglicht mehr Chargen pro Schicht für höhere Produktivität. |

| Gleichmäßige Temperatur | Verteilt die Wärme gleichmäßig und minimiert heiße/kalte Stellen für konsistente Qualität. |

| Thermoschockbeständigkeit | Hält schnellen Temperaturwechseln stand und gewährleistet Haltbarkeit und lange Lebensdauer. |

Sind Sie bereit, Ihre thermischen Prozesse mit hocheffizienten Siliziumkarbid-Heizelementen zu optimieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassungsfähigkeit stellt die präzise Eignung für Ihre einzigartigen Anforderungen sicher und steigert den Durchsatz und die Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen