Bei Hochtemperaturanwendungen sind Alkalien, Alkalioxide und bestimmte schmelzende Metalle für Siliziumkarbid (SiC)-Heizelemente äußerst schädlich. Diese Substanzen lösen oberhalb bestimmter Temperaturen chemische Reaktionen und Korrosion aus, was zur Bildung neuer Verbindungen, einer Degradation der Elementstruktur und einer erheblichen Reduzierung sowohl der Heizeffizienz als auch der Betriebsdauer führt.

Die Langlebigkeit und Leistung von Siliziumkarbid-Heizelementen hängt vollständig von der chemischen Verträglichkeit innerhalb des Ofens ab. Kontamination durch Alkalien, Alkalioxide oder bestimmte geschmolzene Metalle löst bei hohen Temperaturen irreversible chemische Reaktionen aus, die zu strukturellem Versagen und einem schnellen Verlust der Heizeffizienz führen.

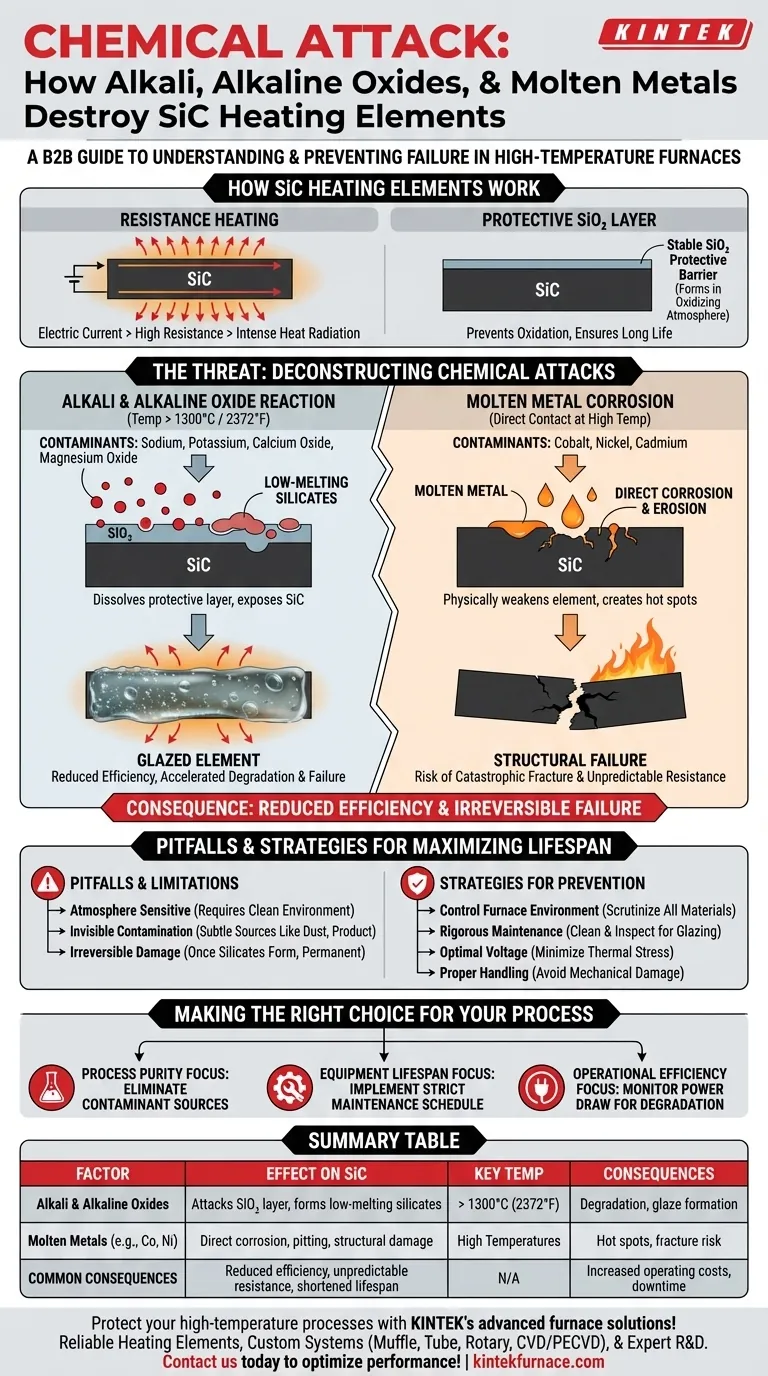

Wie SiC-Elemente funktionieren

Das Prinzip der Widerstandsheizung

Siliziumkarbid-Elemente funktionieren, indem ein elektrischer Strom durch das SiC-Material geleitet wird. Aufgrund seines inhärenten elektrischen Widerstands erhitzt sich das Element stark und strahlt diese Wärmeenergie ab, um den Ofen und seinen Inhalt zu heizen. Die Temperatur wird präzise durch Anpassung des an das Element gelieferten elektrischen Stroms gesteuert.

Die schützende Silikatschicht

Unter normalen Betriebsbedingungen in einer oxidierenden Atmosphäre bildet sich auf der Oberfläche des SiC-Elements auf natürliche Weise eine dünne, stabile Schicht aus Siliziumdioxid (SiO₂). Diese glasartige Schicht wirkt als Schutzbarriere, verhindert die weitere Oxidation des darunter liegenden Siliziumkarbids und gewährleistet eine lange Lebensdauer. Die hier diskutierten chemischen Angriffe zielen hauptsächlich auf diese lebenswichtige Schutzschicht ab.

Analyse der chemischen Angriffe

Die Reaktion von Alkalien und Alkalioxiden

Bei Temperaturen über 1300 °C (2372 °F) werden Verunreinigungen wie Alkalien (z. B. Natrium, Kalium) und Erdalkalioxide (z. B. Calciumoxid, Magnesiumoxid) hochreaktiv. Sie greifen die schützende SiO₂-Schicht an und reagieren mit ihr unter Bildung verschiedener niedrigschmelzender Silikate.

Diese Reaktion löst die Schutzschicht effektiv auf und legt frisches SiC der Ofenatmosphäre frei. Dieser Prozess erzeugt eine „Glasur“ auf dem Element, verringert seine Fähigkeit, Wärme effizient abzustrahlen, und führt letztendlich zu beschleunigtem Abbau und Ausfall.

Korrosion durch geschmolzene Metalle

Bestimmte geschmolzene Metalle, wie Kobalt, Nickel und Cadmium, wirken direkt korrosiv auf das Siliziumkarbidmaterial selbst. Wenn diese Metalle bei hohen Temperaturen mit dem Element in Kontakt kommen, können sie zu Lochfraß, Erosion und tiefen strukturellen Schäden führen.

Dies ist ein direkter chemischer Angriff, der das Heizelement physisch schwächt, Hot Spots erzeugt und das Risiko eines katastrophalen Bruchs während des Betriebs erhöht.

Die Folge: Ineffizienz und Ausfall

Beide Arten chemischer Angriffe führen zu denselben Ergebnissen. Der elektrische Widerstand des Elements ändert sich unvorhersehbar, seine strukturelle Integrität wird beeinträchtigt und seine Fähigkeit, Wärme abzustrahlen, wird reduziert. Dies zwingt das Netzteil, härter zu arbeiten, um die Zieltemperatur aufrechtzuerhalten, was die Gesamteffizienz verringert und die Lebensdauer des Elements verkürzt.

Verständnis der Fallstricke und Einschränkungen

Die Atmosphäre ist eine kritische Variable

Obwohl SiC-Elemente für ihre hohe Festigkeit und hervorragende Leistung bekannt sind, sind sie nicht chemisch inert. Ihre Eignung hängt stark von der internen Ofenatmosphäre und den spezifischen verarbeiteten Materialien ab. Kontamination kann luftgetragen sein oder direkt aus der Ladung ausgasen.

Kontamination ist oft unsichtbar

Die Quelle schädlicher Alkalien oder Oxide kann subtil sein. Sie kann vom erhitzten Produkt, vom feuerfesten Staub der Ofenisolierung oder sogar von Handhabungsmaterialien stammen, die beim Be- und Entladen verwendet werden. Was bei Raumtemperatur wie ein geringfügiges Verunreinigungsmittel erscheint, kann bei 1300 °C zu einem großen Problem werden.

Der Abbau ist irreversibel

Sobald die chemische Reaktion beginnt und Silikate gebildet werden, ist der Schaden dauerhaft. Es gibt keine praktikable Möglichkeit, ein Element zu reparieren, das einem erheblichen chemischen Angriff ausgesetzt war. Die einzige Lösung ist Prävention.

Strategien zur Maximierung der Elementlebensdauer

Kontrollieren Sie Ihre Ofenumgebung

Die effektivste Strategie besteht darin, zu verhindern, dass diese schädlichen Substanzen überhaupt in die Ofenkammer gelangen. Überprüfen Sie alle zu verarbeitenden Materialien auf mögliche Quellen von Alkalien, Oxiden oder flüchtigen Metallen.

Implementieren Sie eine rigorose Wartung

Regelmäßige Ofenreinigung und -inspektion sind von entscheidender Bedeutung. Achten Sie auf Anzeichen von Verglasung des Elements, Verfärbungen oder Ablagerungen an den Ofenwänden. Die frühzeitige Erkennung von Verunreinigungen ermöglicht es Ihnen, die Quelle zu beheben, bevor umfangreiche Schäden entstehen.

Betrieb bei optimalen Spannungen

Der Betrieb des Ofens mit der niedrigstmöglichen Spannung, die zur Erreichung der Zieltemperatur erforderlich ist, kann die thermische Belastung der Elemente reduzieren. Dies kann die Geschwindigkeit chemischer Reaktionen verlangsamen und die Nutzungsdauer des Elements verlängern.

Sicherstellung der korrekten Handhabung und Installation

Mechanische Schäden, wie Absplitterungen oder Kratzer, die bei der Installation entstehen, können Schwachstellen auf der Oberfläche des Elements erzeugen. Diese Stellen sind anfälliger für den Beginn eines chemischen Angriffs, daher ist eine sorgfältige Handhabung von größter Bedeutung.

Die richtige Wahl für Ihren Prozess treffen

Indem Sie diese Fehlermechanismen verstehen, können Sie Ihren Hochtemperaturprozess besser kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Sie müssen sicherstellen, dass die erhitzten Materialien bei Betriebstemperatur keine Alkalien, Alkalioxide oder flüchtigen Metalle freisetzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Geräte liegt: Implementieren Sie einen strengen Wartungsplan zur Reinigung des Ofeninneren und zur Inspektion der Elemente auf Anzeichen chemischer Angriffe oder „Verglasung“.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Überwachen Sie den Stromverbrauch genau, da ein zunehmender Strombedarf zur Aufrechterhaltung der Temperatur ein wichtiger Indikator für den Abbau des Elements durch chemische Reaktionen ist.

Letztendlich ist das Verständnis und die Kontrolle der chemischen Umgebung Ihres Ofens der wichtigste Faktor für die Erzielung einer zuverlässigen Leistung Ihrer Siliziumkarbid-Heizelemente.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf SiC-Heizelemente | Wichtige Temperaturschwellen |

|---|---|---|

| Alkalien & Alkalioxide | Greifen die schützende SiO₂-Schicht an, bilden niedrigschmelzende Silikate, was zum Abbau führt | Über 1300 °C (2372 °F) |

| Geschmolzene Metalle (z. B. Kobalt, Nickel) | Verursachen direkte Korrosion, Lochfraß und strukturelle Schäden, wodurch Hot Spots entstehen | Variiert je nach Metall, typischerweise hohe Temperaturen |

| Folgen | Reduzierte Heizeffizienz, unvorhersehbare Widerstandsänderungen, verkürzte Lebensdauer | N. A. |

Schützen Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältige Labore mit zuverlässigen Heizelementen und -systemen an, darunter Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen zur Vermeidung chemischer Schäden und zur Verlängerung der Lebensdauer der Geräte. Kontaktieren Sie uns noch heute, um Ihre Ofenumgebung zu optimieren und eine hervorragende Leistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung