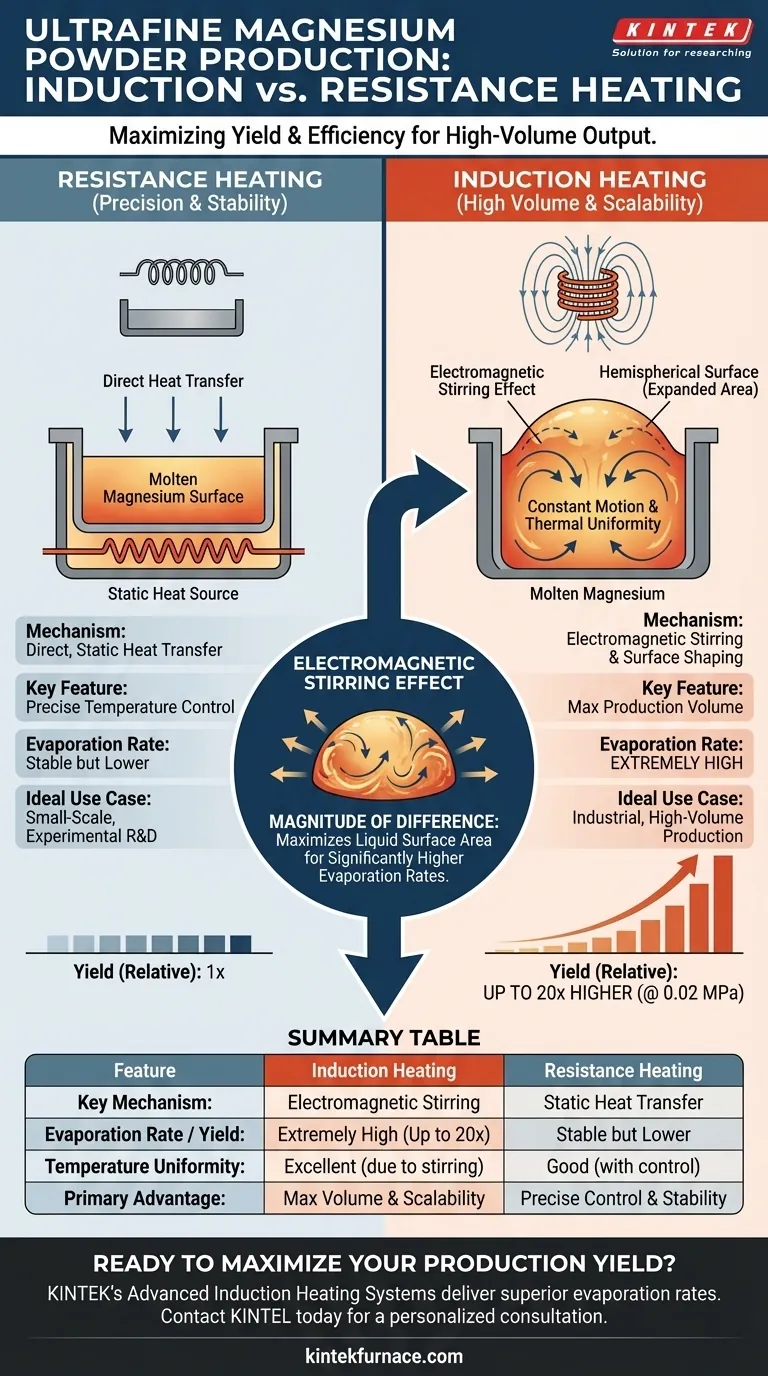

Bei der Herstellung von ultrafeinem Magnesiumpulver bietet die Induktionsheizung eine weitaus höhere Verdampfungsrate und Gesamtausbeute im Vergleich zur Widerstandsheizung. Während die Widerstandsheizung Stabilität bietet, nutzt die Induktionsheizung elektromagnetische Kräfte, um das Verhalten des geschmolzenen Metalls grundlegend zu verändern, was zu Ausbeutesteigerungen führen kann, die bei bestimmten Drücken (z. B. 0,02 MPa) das 20-fache übersteigen.

Kernbotschaft Während die Widerstandsheizung eine präzise Temperaturkontrolle ermöglicht, ist die Induktionsheizung die definitive Wahl für die Massenproduktion. Ihr Hauptvorteil ist die Erzeugung eines elektromagnetischen Rühreffekts, der die flüssige Oberfläche maximiert und eine thermische Gleichmäßigkeit gewährleistet, was zu deutlich höheren Verdampfungsraten führt.

Die Mechanik einer überlegenen Ausbeute

Um zu verstehen, warum die Induktionsheizung für diese spezielle Anwendung effizienter ist, muss man über die einfache Wärmeübertragung hinausblicken. Der Unterschied liegt darin, wie die Heizmethode mit dem physikalischen Zustand des geschmolzenen Magnesiums interagiert.

Die Rolle des elektromagnetischen Rührens

Die Widerstandsheizung beruht auf einer statischen Wärmequelle (einem Widerstandsdraht) zur Übertragung thermischer Energie.

Im Gegensatz dazu nutzt die Induktionsheizung eine Induktionsspule, um ein wechselndes Magnetfeld zu erzeugen.

Dieses Feld induziert einen elektromagnetischen Rühreffekt im geschmolzenen Magnesium. Diese ständige Bewegung sorgt für eine hochgradig gleichmäßige Temperaturverteilung in der Schmelze und verhindert Kältezonen, die die Verdampfung behindern könnten.

Optimierung der Oberflächengeometrie

Die kritischste Auswirkung des elektromagnetischen Rührens ist physikalischer Natur, nicht nur thermisch.

Die elektromagnetischen Kräfte formen die flüssige Magnesiumoberfläche zu einer Halbkugel.

Diese geometrische Veränderung ist entscheidend, da sie die effektive Verdampfungsfläche erheblich vergrößert. Eine größere Oberfläche korreliert direkt mit einer schnelleren Verdampfungsrate, wodurch in kürzerer Zeit mehr Pulver produziert werden kann.

Das Ausmaß des Unterschieds

Die Leistungslücke zwischen den beiden Technologien ist nicht marginal.

Bei einem Druck von 0,02 MPa haben sich Induktionsheizöfen als um den Faktor über 20 leistungsfähiger als Widerstandsheizöfen erwiesen.

Für die industrielle Produktion, bei der der Durchsatz die primäre Kennzahl ist, stellt dieser Unterschied eine massive Effizienzsteigerung dar.

Betriebliche Kompromisse: Kontrolle vs. Volumen

Während die Induktionsheizung bei der Rohleistung dominiert, ist es wichtig, die betrieblichen Unterschiede zwischen den beiden Methoden zu verstehen, um die richtige Wahl für Ihre spezifischen Prozessparameter zu treffen.

Widerstandsheizung: Priorisierung der Präzision

Die Verdampfung mittels Widerstandsheizung verwendet einen Widerstandsdraht als primäre Wärmequelle.

Das charakteristische Merkmal dieser Methode ist die präzise Temperaturkontrolle.

Da die Wärmeerzeugung linear und direkt erfolgt, ist es einfacher, ein exaktes, statisches Temperaturprofil aufrechtzuerhalten. Dies kann in kleinen experimentellen Aufbauten bevorzugt werden, bei denen die thermische Stabilität wichtiger ist als das Gesamtvolumen.

Induktionsheizung: Priorisierung des Durchsatzes

Die Verdampfung durch Induktionsheizung wird durch Anpassung der Heizfrequenz und -leistung der Spule gesteuert.

Obwohl dies eine leistungsstarke Erwärmung ermöglicht, führt die dynamische Natur des geschmolzenen Metalls (aufgrund des Rührens) zu komplexeren Variablen als bei einem statischen Widerstandsofen.

Der Kompromiss ist jedoch für diese spezielle Anwendung stark zugunsten der Induktion geneigt, da die Vorteile der Oberflächenerweiterung die Einfachheit der Widerstandsheizung bei weitem überwiegen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen diesen beiden Ofentypen hängt vollständig davon ab, ob Ihr Betrieb strenge thermische Präzision oder maximales Produktionsvolumen bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Wählen Sie den Induktionsheizofen, um das elektromagnetische Rühren zu nutzen und Ihre Ausbeute um das bis zu 20-fache zu maximieren.

- Wenn Ihr Hauptaugenmerk auf experimenteller Präzision liegt: Wählen Sie den Widerstandsheizofen, wenn Ihr Prozess statische, stark kontrollierte Temperaturen gegenüber roher Verdampfungsgeschwindigkeit erfordert.

Letztendlich ist die Induktionsheizung für die kommerzielle Herstellung von ultrafeinem Magnesiumpulver der Industriestandard für Effizienz und Skalierbarkeit.

Zusammenfassungstabelle:

| Merkmal | Induktionsheizofen | Widerstandsheizofen |

|---|---|---|

| Schlüsselmechanismus | Elektromagnetisches Rühren & Oberflächenformung | Direkte, statische Wärmeübertragung |

| Verdampfungsrate / Ausbeute | Extrem hoch (bis zu 20x höher bei 0,02 MPa) | Stabil, aber niedriger |

| Temperaturgleichmäßigkeit | Ausgezeichnet (durch Rühren) | Gut (mit präziser Kontrolle) |

| Hauptvorteil | Maximales Produktionsvolumen & Skalierbarkeit | Präzise Temperaturkontrolle & Stabilität |

| Idealer Anwendungsfall | Industrielle Massenproduktion | Kleinmaßstäbliche, experimentelle F&E |

Bereit, Ihre Ausbeute bei der Herstellung von ultrafeinem Pulver zu maximieren?

Für Hersteller, die auf Skalierbarkeit und Effizienz Wert legen, ist die richtige Ofentechnologie entscheidend. KINTEKs fortschrittliche Induktionsheizsysteme sind darauf ausgelegt, die überlegenen Verdampfungsraten und elektromagnetischen Rühreffekte zu liefern, die für hohe Produktionsmengen erforderlich sind.

Lassen Sie uns Ihnen helfen, Ihre Produktionsziele zu erreichen. Unsere Experten arbeiten mit Ihnen zusammen, um eine Ofenlösung – sei es Induktion, Muffel, Röhre, Dreh- oder Vakuumofen – auszuwählen oder anzupassen, die perfekt auf Ihre Prozessanforderungen abgestimmt ist.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Expertise Ihre Produktionslinie verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktioniert ein Induktionsofen? Sauberes, schnelles und kontrolliertes Schmelzen von Metallen erreichen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Vorteile bietet ein Elektronenstrahlschmelzofen? Überlegene Reinigung für die Zirkoniumraffination

- Welche Rolle spielt die Quarz-Düse beim Halb-Heusler-Induktionsschmelzen? Optimierung der Legierungsbandpräzision

- Was ist ein Vakuum-Induktions-Schmelzofen (VIM) und welche Prozesse führt er durch? Erzielen Sie ultimative Metallreinheit und Präzision

- Welche Rolle spielt ein Mittelfrequenz-Induktionsvakuumofen beim Schmelzen von S30403? Erzielung reiner Legierungsintegrität

- Warum Vakuumlichtbogenöfen und Kupferkokillenguss für Ti-xNb-Legierungen verwenden? Schlüssel zur Exzellenz biomedizinischer Materialien

- Welche Faktoren sollten bei der Auswahl eines Induktionsschmelzofens berücksichtigt werden? Ein Leitfaden zur Maximierung des ROI