Im Kern nutzt ein Induktionsofen ein starkes, fluktuierendes Magnetfeld, um Wärme direkt im zu schmelzenden Material zu erzeugen. Im Gegensatz zu herkömmlichen Öfen, die auf externe Flammen oder Heizelemente angewiesen sind, arbeitet die Induktionserwärmung von innen nach außen und bietet einen saubereren, schnelleren und kontrollierteren Schmelzprozess. Diese Methode vermeidet Verbrennung, minimiert Kontaminationen und ermöglicht den Betrieb in kontrollierten Atmosphären.

Der grundlegende Vorteil eines Induktionsofens besteht nicht nur im Schmelzen von Metall, sondern in der präzisen Kontrolle über Temperatur, Reinheit und Legierungszusammensetzung durch kontaktlose elektromagnetische Erwärmung.

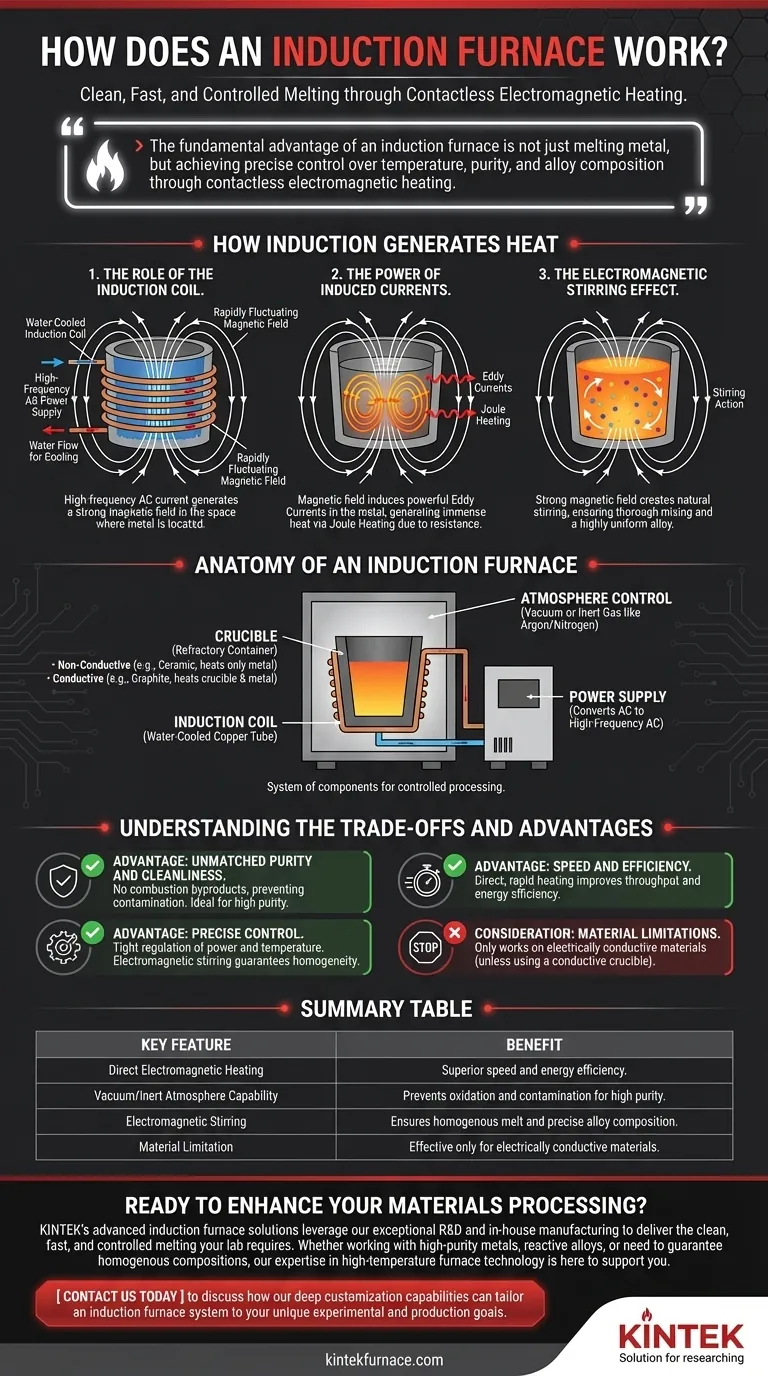

Wie Induktion Wärme erzeugt

Induktionserwärmung ist eine hocheffiziente, direkte Heizmethode. Sie basiert auf den grundlegenden Prinzipien des Elektromagnetismus, um elektrische Energie in thermische Energie innerhalb des Zielmaterials umzuwandeln.

Die Rolle der Induktionsspule

Der Prozess beginnt damit, dass ein hochfrequenter Wechselstrom (AC) durch eine wassergekühlte Kupferspule fließt. Diese Spule, die den Tiegel mit dem Metall umgibt, wird selbst nicht heiß. Ihr einziger Zweck ist es, ein starkes, sich schnell änderndes Magnetfeld in dem Raum zu erzeugen, in dem sich das Metall befindet.

Die Kraft induzierter Ströme

Dieses fluktuierende Magnetfeld durchdringt die elektrisch leitende Metallladung im Inneren des Tiegels. Nach dem Faradayschen Induktionsgesetz erzeugt das sich ändernde Magnetfeld starke elektrische Ströme, sogenannte Wirbelströme, die im Metall fließen.

Aufgrund des natürlichen elektrischen Widerstands des Metalls erzeugt der Fluss dieser Wirbelströme immense Wärme – ein Phänomen, das als Joule-Erwärmung bekannt ist. Diese Wärme wird direkt im Material erzeugt, was zu einem schnellen und gleichmäßigen Schmelzen führt.

Der elektromagnetische Rühreffekt

Ein sekundärer Vorteil des starken Magnetfeldes ist, dass es eine natürliche Rührwirkung im geschmolzenen Metall erzeugt. Dieses elektromagnetische Rühren sorgt dafür, dass verschiedene Elemente gründlich vermischt werden, was zu einer sehr gleichmäßigen und homogenen Endlegierung führt.

Anatomie eines Induktionsofens

Obwohl das Prinzip elegant ist, ist der Ofen selbst ein System kritischer Komponenten, die zusammenwirken, um einen kontrollierten Prozess zu gewährleisten.

Der Tiegel

Der Tiegel ist der feuerfeste Behälter, der das Metall aufnimmt. Sein Material ist eine kritische Wahl.

- Nichtleitende Tiegel: Wenn der Tiegel aus einem nichtleitenden Material wie einem keramischen Feuerfestmaterial besteht, dringt das Magnetfeld durch ihn hindurch und erwärmt nur die Metallladung direkt. Dies ist ideal zur Maximierung der Reinheit.

- Leitende Tiegel: Wenn ein leitender Tiegel (z. B. Graphit) verwendet wird, erwärmt das Magnetfeld sowohl den Tiegel als auch die Metallladung. Dies kann für bestimmte Anwendungen nützlich sein.

Die Induktionsspule

Wie erwähnt, handelt es sich dabei typischerweise um ein hohles Kupferrohr, das den Tiegel umgibt. Wasser wird kontinuierlich durchgeleitet, um Abwärme abzuführen und zu verhindern, dass die Spule selbst schmilzt.

Die Stromversorgung

Eine spezielle Stromversorgungseinheit ist erforderlich, um den Wechselstrom mit Standard-Netzfrequenz in den hochfrequenten Wechselstrom umzuwandeln, der zur effektiven Speisung der Induktionsspule benötigt wird.

Atmosphärenkontrolle

Induktionsöfen zeichnen sich in kontrollierten Umgebungen aus. Die Tiegel- und Spulenanordnung kann in einer Kammer eingeschlossen werden, wodurch der Prozess in einem Vakuum oder unter einer Decke aus Inertgas (wie Argon oder Stickstoff) stattfinden kann. Dies verhindert Oxidation und entfernt Verunreinigungen, was für die Herstellung hochreiner Metalle und reaktiver Legierungen unerlässlich ist.

Vor- und Nachteile verstehen

Keine Technologie ist eine Universallösung. Das Verständnis der einzigartigen Vorteile und Überlegungen von Induktionsöfen ist entscheidend für ihren effektiven Einsatz.

Vorteil: Unübertroffene Reinheit und Sauberkeit

Da die Wärme direkt im Metall erzeugt wird, gibt es keine Verbrennungsprodukte (wie in einem Gasofen), die die Schmelze verunreinigen könnten. Dies, kombiniert mit der Atmosphärenkontrolle, macht Induktionsöfen zum Standard für Anwendungen, die hohe Reinheit erfordern.

Vorteil: Geschwindigkeit und Effizienz

Das direkte Erhitzen des Materials ist deutlich schneller und energieeffizienter, als zuerst die Luft und die Wände einer großen Kammer zu erhitzen. Öfen können sehr schnell auf Temperatur gebracht werden, was den Durchsatz verbessert.

Vorteil: Präzise Kontrolle

Die der Spule zugeführte Leistung kann mit äußerster Präzision reguliert werden, was eine genaue Temperaturkontrolle ermöglicht. Der inhärente Rühreffekt garantiert zudem eine hervorragende Kontrolle über die endgültige Legierungszusammensetzung und Homogenität.

Überlegung: Materialbeschränkungen

Induktionserwärmung funktioniert nur bei elektrisch leitenden Materialien. Sie ist nicht geeignet, um nichtleitende Materialien wie Keramik direkt zu erwärmen, es sei denn, ein leitender Tiegel wird als Zwischenheizelement verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Induktionsofens hängt davon ab, seine spezifischen Fähigkeiten an Ihre Materialverarbeitungsanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metallen oder reaktiven Legierungen liegt: Die Möglichkeit, in einem Vakuum oder einer Inertatmosphäre zu schmelzen, um Oxidation zu verhindern, ist das entscheidende Merkmal, das Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung homogener, präziser Legierungen liegt: Der natürliche elektromagnetische Rühreffekt ist ein entscheidender Vorteil, der eine gleichmäßige Mischung ohne mechanische Rührer garantiert.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und Energieeffizienz liegt: Die Geschwindigkeit und die direkte Erwärmungsnatur der Induktion bieten erhebliche Vorteile gegenüber langsameren, indirekt beheizten Ofentypen.

Letztendlich ist der Induktionsofen ein Präzisionswerkzeug für die fortschrittliche Materialverarbeitung, das ein Maß an Kontrolle bietet, das herkömmliche Methoden nicht erreichen können.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Direkte elektromagnetische Erwärmung | Wärme wird im Metall selbst erzeugt für überragende Geschwindigkeit und Energieeffizienz. |

| Vakuum-/Inertgasatmosphären-Fähigkeit | Verhindert Oxidation und Kontamination, ideal für hochreine Metalle und reaktive Legierungen. |

| Elektromagnetisches Rühren | Gewährleistet eine homogene Schmelze und präzise Legierungszusammensetzung ohne mechanische Teile. |

| Materialbeschränkung | Nur wirksam zum Erhitzen elektrisch leitender Materialien. |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern?

Die fortschrittlichen Induktionsofenlösungen von KINTEK nutzen unsere außergewöhnliche F&E und Eigenfertigung, um das saubere, schnelle und kontrollierte Schmelzen zu liefern, das Ihr Labor benötigt. Ob Sie mit hochreinen Metallen, reaktiven Legierungen arbeiten oder homogene Zusammensetzungen garantieren müssen, unsere Expertise in der Hochtemperaturofentechnologie unterstützt Sie dabei.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten ein Induktionsofensystem an Ihre einzigartigen experimentellen und Produktionsziele anpassen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen