Im Wesentlichen reduziert ein Vakuum-Glühofen die Umweltbelastung, indem er die Umgebung, in der das Metall erhitzt wird, grundlegend verändert. Durch die Entfernung von atmosphärischen Gasen wie Sauerstoff und Stickstoff verhindert er die chemischen Reaktionen – hauptsächlich die Oxidation –, die die Metalloberfläche verunreinigen. Dies führt zu einem saubereren Werkstück und macht sekundäre, umweltbelastende Reinigungsprozesse überflüssig.

Der Begriff „Umweltbelastung“ bezieht sich bei der Vakuumglühen weniger auf Emissionen als vielmehr auf die Vermeidung von Oberflächenverunreinigungen am Material selbst. Durch die Schaffung einer Hochvakuumumgebung stoppt der Ofen die Oxidation und andere Reaktionen, bevor sie überhaupt beginnen können.

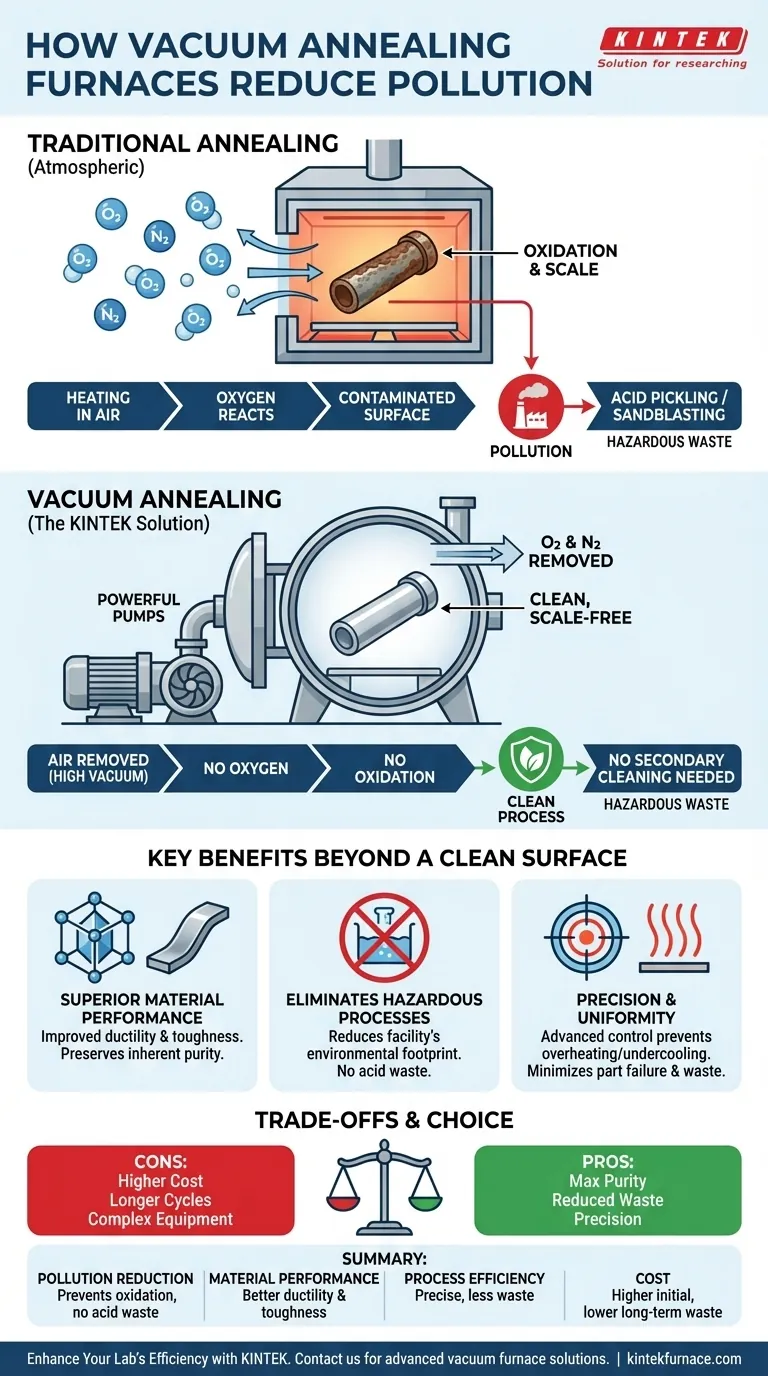

Das Kernprinzip: Entfernung der reaktiven Atmosphäre

Um die Vorteile eines Vakuums zu verstehen, müssen wir zunächst verstehen, was in einem herkömmlichen Ofen passiert. Die Kerninnovation des Vakuumglühens ist die Eliminierung der Hauptquelle für Kontamination: die Luft selbst.

Wie herkömmliches Glühen funktioniert

Bei einem Standard-Glühprozess wird ein Metallteil erhitzt, auf einer bestimmten Temperatur gehalten und dann abgekühlt. Wenn dies in Gegenwart von Luft geschieht, reagiert der Sauerstoff aggressiv mit der heißen Metalloberfläche und bildet eine Schicht aus Oxidschlacke.

Diese Oxidschicht ist eine Form der Kontamination, die die Oberflächengüte beeinträchtigt und die Materialeigenschaften negativ beeinflussen kann.

Die Rolle des Vakuums

Ein Vakuum-Glühofen versiegelt das Werkstück zunächst in einer isolierten Kammer und verwendet dann leistungsstarke Pumpen, um die Luft zu entfernen und eine Hochvakuumumgebung zu erzeugen.

Dieser Prozess entfernt die reaktiven Elemente – hauptsächlich Sauerstoff und Stickstoff –, die sonst bei hohen Temperaturen mit dem Material interagieren würden. Das Werkstück wird dann in diesem kontrollierten, inerten Raum erhitzt und abgekühlt.

Verhinderung von Oxidation und Verunreinigung

Ohne vorhandenen Sauerstoff kann keine Oxidation stattfinden. Die Oberfläche des Metalls bleibt während des gesamten Erhitzungs- und Abkühlzyklus sauber, glänzend und unbelastet.

Dies erhält direkt die inhärente Reinheit und die Leistungseigenschaften des Materials, da die Oberfläche durch unerwünschte chemische Reaktionen nicht verändert wird.

Vorteile, die über eine sauberere Oberfläche hinausgehen

Die Verhinderung von Oberflächenkontamination hat tiefgreifende Auswirkungen auf das Endprodukt und verbessert nicht nur dessen Aussehen, sondern auch seine grundlegenden mechanischen Eigenschaften. Diese Prozesskontrolle reduziert auch den Ausschuss durch sekundäre Bearbeitungsschritte.

Überlegene Materialleistung

Der Betrieb im Vakuum ermöglicht eine äußerst effektive Spannungsentlastung und Rekristallisation. Das Ergebnis ist eine verbesserte Kristallstruktur, die die Plastizität (Duktilität) und Zähigkeit des Materials erhöht.

Diese saubere Prozessumgebung stellt sicher, dass die durch das Glühen erzielten Leistungsvorteile nicht durch Oberflächenverunreinigungen beeinträchtigt werden.

Eliminierung gefährlicher Sekundärprozesse

Da die Teile sauber und ohne Zunder aus einem Vakuumofen kommen, entfällt häufig die Notwendigkeit von Nachbehandlungsschritten wie Sandstrahlen oder Säurebeizen.

Diese sekundären Prozesse sind selbst bedeutende Umweltbelastungsquellen, wobei Säurebäder gefährliche chemische Abfälle erzeugen. Durch die direkte Herstellung eines sauberen Teils reduziert der Vakuumofen indirekt den gesamten ökologischen Fußabdruck der Anlage.

Präzision und Gleichmäßigkeit

Fortschrittliche Temperaturregelsysteme ermöglichen ein extrem präzises und gleichmäßiges Erhitzen innerhalb der Vakuumkammer. Dies verhindert Überhitzung oder Unterkühlung und stellt sicher, dass jedes Teil einer Charge exakt die gleiche Behandlung erhält.

Diese hohe Wiederholgenauigkeit minimiert Teileausfälle und Materialverschwendung und trägt zu einem effizienteren und abfallärmeren Betrieb bei.

Verständnis der Kompromisse

Obwohl sehr effektiv, ist das Vakuumglühen nicht die Standardwahl für jede Anwendung. Die Technologie beinhaltet spezifische Kompromisse in Bezug auf Kosten, Komplexität und Zykluszeit, die berücksichtigt werden müssen.

Ausrüstungs- und Betriebskosten

Vakuumöfen sind komplexe Maschinen mit versiegelten Kammern, robusten Pumpsystemen und hochentwickelten Steuerungen. Dies führt zu einer höheren Anfangsinvestition und potenziell höheren Wartungskosten im Vergleich zu einfacheren atmosphärischen Öfen.

Zykluszeiten und Durchsatz

Das Erreichen eines Hochvakuums vor Beginn des Heizzyklus verlängert die Gesamtprozessdauer. Bei Teilen mit hohem Volumen und geringer Marge kann diese längere Zykluszeit den gesamten Produktionsdurchsatz beeinträchtigen.

Anwendungseignung

Für Materialien, bei denen die Oberflächenoxidation kein kritisches Problem darstellt, oder für Anwendungen, bei denen ein nachfolgender Bearbeitungsschritt die äußere Oberfläche ohnehin entfernt, rechtfertigt sich der zusätzliche Aufwand der Vakuumverarbeitung möglicherweise nicht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Glühverfahrens erfordert die Abstimmung der technologischen Fähigkeiten mit dem wichtigsten Projektergebnis.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und einer makellosen Oberflächengüte liegt: Das Vakuumglühen ist die definitive Wahl, da es die einzige Möglichkeit ist, Oxidation vollständig zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung gefährlicher Abfälle aus der Nachbearbeitung liegt: Das Vakuumglühen ist äußerst wirksam, da es ein sauberes Teil erzeugt, das keine sekundäre Säurereinigung erfordert.

- Wenn Ihr Hauptaugenmerk auf einer kosteneffizienten Spannungsentlastung für nicht kritische Komponenten liegt: Das traditionelle atmosphärische Glühen bietet möglicherweise eine wirtschaftlichere Lösung, wenn die Oberflächenqualität keine vorrangige Rolle spielt.

Letztendlich ist die Entscheidung für einen Vakuumofen eine Entscheidung zugunsten der Materialintegrität und der Prozessreinheit von Anfang an.

Zusammenfassungstabelle:

| Aspekt | Hauptvorteil |

|---|---|

| Reduzierung der Umweltbelastung | Verhindert Oxidation und macht sekundäre Reinigungsprozesse wie Säurebeizen überflüssig, wodurch gefährliche Abfälle reduziert werden |

| Materialleistung | Verbessert Duktilität und Zähigkeit durch Erhaltung der Oberflächenreinheit und Verbesserung der Kristallstruktur |

| Prozesseffizienz | Bietet präzise Temperaturkontrolle und Gleichmäßigkeit und minimiert Teileausfälle und Materialverschwendung |

| Kostenüberlegungen | Höhere Anfangsinvestition, reduziert jedoch langfristig Abfall und Kosten für Sekundärprozesse |

Bereit, die Effizienz Ihres Labors durch umweltfreundliches Glühen zu verbessern? KINTEK nutzt herausragende F&E und die Eigenfertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, das Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Glühöfen überlegene Materialreinheit liefern und die Umweltbelastung für Ihre spezifischen Anwendungen reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte