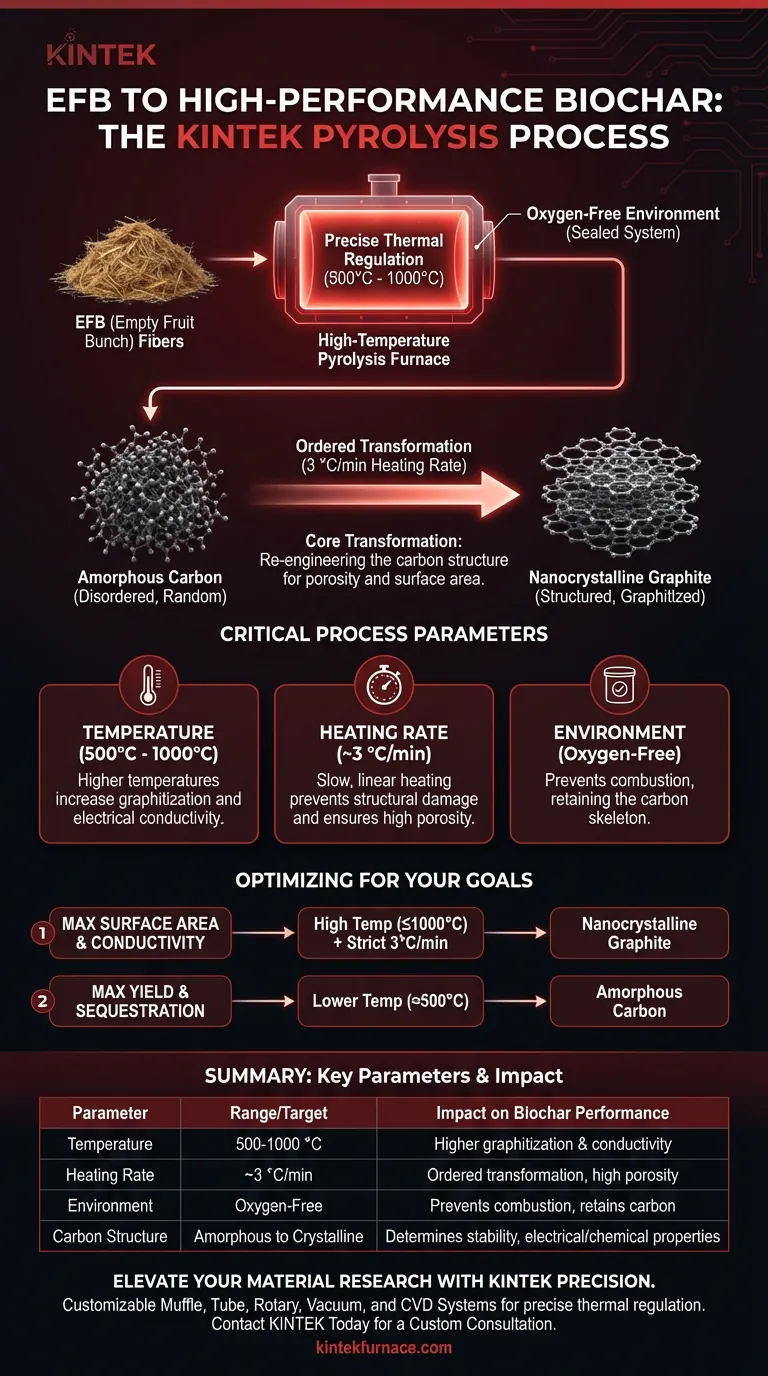

Ein Hochtemperatur-Pyrolyseofen ermöglicht die Umwandlung von leeren Fruchtbüschelfasern (EFB) in Hochleistungs-Biokohle, indem er eine streng kontrollierte, sauerstofffreie Umgebung über Temperaturgradienten von 500 °C bis 1000 °C aufrechterhält. Durch präzise thermische Regulierung – insbesondere eine Heizrate von 3 °C/min – treibt der Ofen die geordnete Umwandlung der Biomasse voran und verschiebt sie von amorphem Kohlenstoff zu hochstrukturiertem nanokristallinem Graphit.

Die Kernumwandlung: Der Ofen verkohlt das Material nicht einfach; er konstruiert es neu. Durch die Steuerung der thermischen Aufheizrate und der maximalen Temperatur diktiert der Prozess die Entwicklung der Kohlenstoffstruktur und bestimmt direkt die Porosität und spezifische Oberfläche, die für Hochleistungsanwendungen erforderlich sind.

Die Mechanik der kontrollierten Pyrolyse

Um EFB-Fasern in funktionale Biokohle umzuwandeln, muss der Ofen ein präzises thermisches Protokoll ausführen, das die Verbrennung verhindert und gleichzeitig die strukturelle Umlagerung fördert.

Schaffung einer anaeroben Umgebung

Der Ofen arbeitet als geschlossenes System, um eine sauerstofffreie Umgebung zu schaffen. Dies ist die grundlegende Voraussetzung für die Pyrolyse.

Durch den Ausschluss von Sauerstoff, oft durch den Einsatz stabiler Gasströme (wie Stickstoff), verhindert das System, dass die Biomasse zu Asche verbrennt. Stattdessen erzwingt es die thermische Zersetzung des organischen Materials und behält das Kohlenstoffgerüst bei.

Präzise thermische Regulierung

Der Unterschied zwischen minderwertiger Kohle und Hochleistungs-Biokohle liegt in der Heizrate.

Der Ofen ist mit einem Steuerungssystem ausgestattet, das in der Lage ist, eine bestimmte Heizrate, wie z. B. 3 °C/min, aufrechtzuerhalten. Diese langsame, lineare Temperaturerhöhung ist entscheidend, da sie eine effiziente Entgasung der lignozellulosehaltigen Komponenten ermöglicht, ohne die sich entwickelnde Kohlenstoffmatrix strukturell zu beschädigen.

Strukturelle Entwicklung der Biokohle

Der Hauptwert der Verwendung eines Hochtemperatur-Ofens liegt in seiner Fähigkeit, die mikroskopische Struktur der EFB-Fasern zu manipulieren.

Von amorph zu kristallin

Wenn die Temperatur zwischen 500 °C und 1000 °C steigt, durchläuft der Kohlenstoff einen Phasenübergang.

Ursprünglich als amorpher Kohlenstoff (ungeordnet und zufällig) vorhanden, induziert die Hitze eine geordnete Umwandlung. Die Kohlenstoffatome richten sich zu nanokristallinen Graphitstrukturen neu aus. Diese Graphitisierung ist ein Kennzeichen von Hochleistungs-Biokohle und bietet größere Stabilität und elektrische Leitfähigkeit.

Bestimmung von Porosität und Oberfläche

Die physikalischen Eigenschaften des Endprodukts sind ein direktes Ergebnis dieser thermischen Geschichte.

Die spezifische Kombination aus Temperatur und Heizrate bestimmt die Porosität und spezifische Oberfläche des Materials. Durch die Steuerung der Entfernung von flüchtigen Bestandteilen und der Ordnung der Kohlenstoffkristalle schafft der Ofen ein riesiges Porennetzwerk, das für Anwendungen wie Adsorption oder Bodenverbesserung unerlässlich ist.

Kritische Prozessbeschränkungen

Obwohl die Hochtemperatur-Pyrolyse eine überlegene Materialqualität bietet, erfordert sie eine strenge Einhaltung der Prozessparameter, um inkonsistente Ergebnisse zu vermeiden.

Empfindlichkeit gegenüber Heizraten

Die Heizrate ist eine strenge Variable, keine Empfehlung. Eine zu schnelle Rate kann zu einer schnellen Verflüchtigung führen, was zu strukturellem Kollaps oder Porenbetonung anstelle der gewünschten geordneten Umwandlung führt.

Temperaturabhängige Ergebnisse

Höhere Temperaturen (nahe 1000 °C) führen im Allgemeinen zu einem höheren Kohlenstoffgehalt und einer besseren Graphitisierung, dies jedoch auf Kosten der Gesamtausbeute. Der Betrieb am unteren Ende (500 °C) bewahrt mehr Masse, führt aber zu einer weniger organisierten, amorphen Kohlenstoffstruktur mit anderen Leistungseigenschaften.

Optimierung für Ihre spezifischen Ziele

Der Pyrolyseofen ist ein Werkzeug zur Feinabstimmung von Materialeigenschaften. Ihre Betriebseinstellungen sollten die spezifischen Anforderungen Ihrer Endanwendung widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche und Leitfähigkeit liegt: Priorisieren Sie höhere Temperaturen (bis zu 1000 °C) und halten Sie sich strikt an die Heizrate von 3 °C/min, um die Bildung von nanokristallinem Graphit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Ausbeute und grundlegender Kohlenstoffabscheidung liegt: Arbeiten Sie bei niedrigeren Temperaturen (näher an 500 °C), um die Masse der zurückgehaltenen Biokohle zu maximieren, und akzeptieren Sie eine amorphere Kohlenstoffstruktur.

Präzision bei der thermischen Steuerung ist der wichtigste Faktor bei der Aufwertung von EFB-Fasern von landwirtschaftlichen Abfällen zu fortschrittlichen Industriematerialien.

Zusammenfassungstabelle:

| Parameter | Bereich/Ziel | Auswirkung auf die Biokohle-Leistung |

|---|---|---|

| Temperaturbereich | 500 °C - 1000 °C | Höhere Temperaturen erhöhen die Graphitisierung und Leitfähigkeit |

| Heizrate | ~3 °C/min (langsam) | Gewährleistet geordnete Kohlenstoffumwandlung und hohe Porosität |

| Umgebung | Sauerstofffrei (anaerob) | Verhindert Verbrennung und gewährleistet die Beibehaltung des Kohlenstoffgerüsts |

| Kohlenstoffstruktur | Amorph bis kristallin | Bestimmt Stabilität und elektrische/chemische Eigenschaften |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer Biomasseumwandlung mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Pyrolyseprotokolle zu erfüllen.

Ob Sie die Bildung von nanokristallinem Graphit oder eine optimierte Kohlenstoffausbeute anstreben, unsere Öfen bieten die präzise thermische Regulierung und anaerobe Integrität, die Ihre Forschung erfordert. Unser Expertenteam steht bereit, Ihnen bei der Entwicklung der perfekten Hochtemperatur-Lösung für Ihr Labor zu helfen.

Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung

Visuelle Anleitung

Referenzen

- Fairuz Gianirfan Nugroho, Abu Talha Aqueel Ahmed. Utilizing Indonesian Empty Palm Fruit Bunches: Biochar Synthesis via Temperatures Dependent Pyrolysis. DOI: 10.3390/nano15010050

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die beiden Hauptrollen der Ofenatmosphäre bei Wärmebehandlungsprozessen? Beherrschen Sie präzise Kontrolle für überlegene Ergebnisse

- Wie beeinflusst ein Labor-Ausglüh-Ofen die Glasqualität? Beherrschen Sie Spannungsabbau und Präzision

- Wie optimieren Präzisionsabschreck- und Umluftöfen die Wärmebehandlung von Bimetall-HIP-Komponenten für Spitzenleistung und Integrität?

- Was ist ein Retortenofen und was sind seine Hauptmerkmale? Entdecken Sie Präzisionserwärmung für überlegene Materialverarbeitung

- Welche Funktionen haben Probenahmestutzen und Flammvorhänge in atmosphärischen Öfen? Gewährleistung von Kontrolle und Sicherheit bei der Wärmebehandlung

- Was ist der Unterschied zwischen einem Vakuumofen und einem Atmosphäreofen? Wählen Sie die richtige Umgebung für Ihren Prozess

- Wie verbessert ein programmierbarer Hochtemperatur-Ausglüh-Ofen AZO-Dünnschichten? Beherrschen Sie Ihre Atmosphärenkontrolle

- Warum ist ein kontinuierlicher Argongasstrom bei der Wärmebehandlung von Graphit notwendig? Erreichen Sie eine ultra-tiefe Reinigung bei 2400 °C