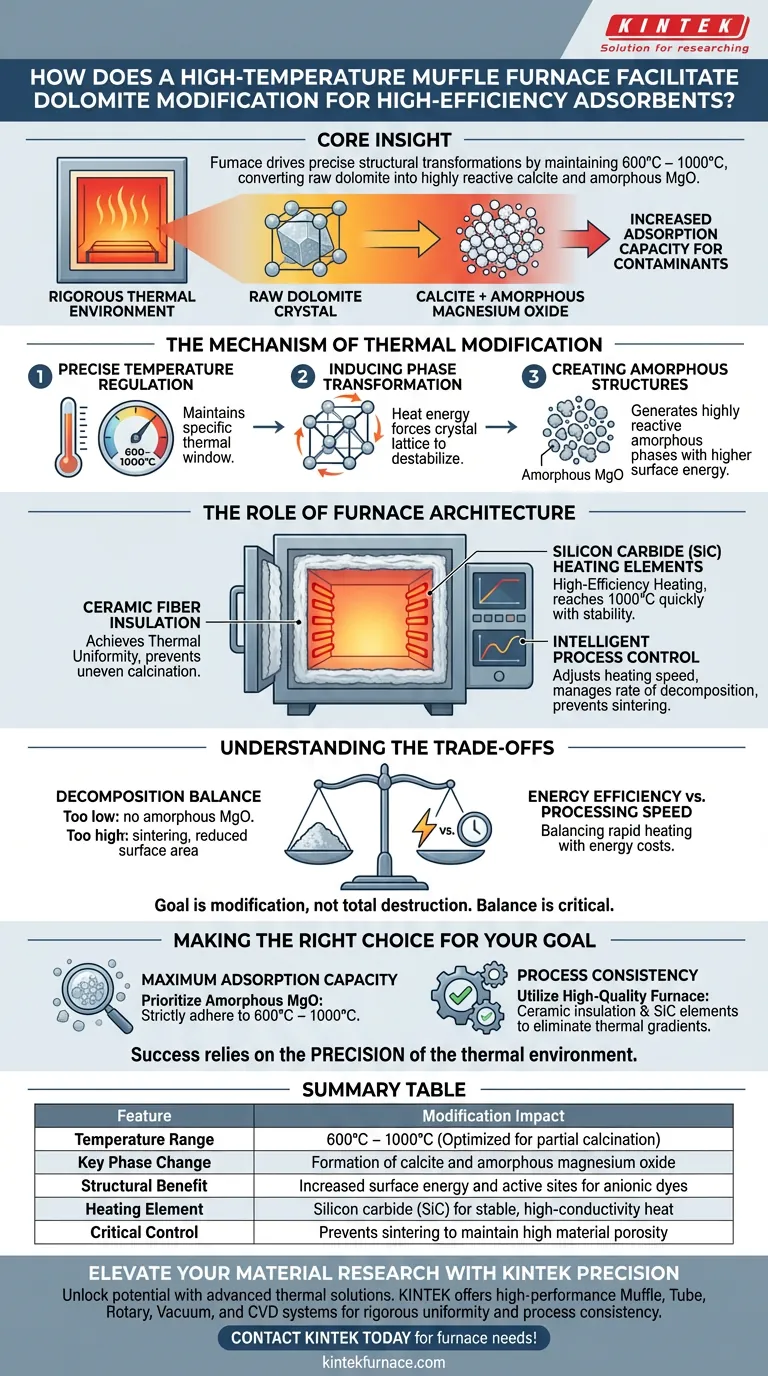

Ein Hochtemperatur-Muffelofen erleichtert die Modifizierung von Dolomit, indem er eine streng kontrollierte thermische Umgebung schafft, die für die partielle Kalzinierung unerlässlich ist. Durch die Einwirkung konstanter Erhitzung zwischen 600°C und 1000°C treibt der Ofen präzise strukturelle Umwandlungen voran, die Rohdolomit in ein hochreaktives Adsorbens umwandeln.

Kern Erkenntnis: Der Muffelofen ist nicht nur eine Wärmequelle; er ist ein Instrument des strukturellen Engineerings. Er ermöglicht die partielle Zersetzung von Dolomit in Calcit und amorphes Magnesiumoxid, eine Phasenänderung, die direkt mit einer signifikanten Erhöhung der Adsorptionskapazität für Verunreinigungen wie anionische Farbstoffe korreliert.

Der Mechanismus der thermischen Modifizierung

Präzise Temperaturregelung

Die Modifizierung von Dolomit ist sehr temperaturempfindlich. Der Muffelofen ermöglicht es Ihnen, ein spezifisches thermisches Fenster, typischerweise 600°C bis 1000°C, aufrechtzuerhalten.

Induzierung von Phasenübergängen

Innerhalb dieses Temperaturbereichs zwingt die Wärmeenergie das Dolomitkristallgitter zur Destabilisierung. Dies ist keine vollständige Zersetzung, sondern eine kontrollierte partielle Umwandlung.

Erzeugung amorpher Strukturen

Der Prozess erzeugt neben Calcit amorphes Magnesiumoxid. Im Gegensatz zu kristallinen Strukturen besitzen amorphe Phasen oft eine höhere Oberflächenenergie und Reaktivität, was für die Bindung von Verunreinigungen entscheidend ist.

Die Rolle der Ofenarchitektur

Erreichung thermischer Gleichmäßigkeit

Muffelöfen verwenden fortschrittliche Keramikfaserisolierung, um Wärmeverluste zu minimieren. Dies stellt sicher, dass die thermische Umgebung der Dolomitprobe gleichmäßig ist und eine ungleichmäßige Kalzinierung verhindert.

Hocheffiziente Heizelemente

Um Temperaturen bis zu 1000°C zu erreichen und aufrechtzuerhalten, verwenden diese Öfen oft Siliziumkarbid (SiC) Heizelemente. Diese Komponenten bieten eine hohe Wärmeleitfähigkeit und Stabilität, wodurch das System schnell die Zieltemperatur erreichen kann.

Intelligente Prozesssteuerung

Moderne Muffelöfen verfügen über intelligente Heizfunktionen, die die Aufheizgeschwindigkeit anpassen. Diese Kontrolle ist entscheidend für die Steuerung der Zersetzungsrate und stellt sicher, dass sich die Dolomitstruktur vorhersehbar ändert, ohne zu einer nicht-porösen Masse zu sintern.

Verständnis der Kompromisse

Das Gleichgewicht der Zersetzung

Die Temperaturkontrolle ist entscheidend, da das Ziel die Modifizierung, nicht die vollständige Zerstörung ist. Wenn die Temperatur zu niedrig ist, bildet sich kein amorphes Magnesiumoxid; wenn sie zu hoch ist oder zu lange gehalten wird, kann das Material sintern, was seine Oberfläche und Adsorptionsfähigkeit verringert.

Energieeffizienz vs. Verarbeitungsgeschwindigkeit

Hochtemperaturprozesse sind energieintensiv. Obwohl hocheffiziente Isolierung und "Energiesparmodi" helfen, erfordert der Betrieb bei 1000°C erhebliche Leistung. Sie müssen den Bedarf an schnellem Aufheizen mit den Energiekosten des anhaltenden Hochtemperatriebetriebs abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Dolomit-basierten Adsorbentien zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf maximaler Adsorptionskapazität liegt: Priorisieren Sie die Erzeugung von amorpher Magnesiumoxid durch strikte Einhaltung des Fensters von 600°C–1000°C, um aktive Stellen für anionische Farbstoffe zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie einen Ofen mit hochwertiger Keramikisolierung und SiC-Elementen, um thermische Gradienten zu eliminieren, die zu heterogener Produktqualität führen könnten.

Der Erfolg bei der Modifizierung von Dolomit beruht weniger auf maximaler Hitze als vielmehr auf der Präzision der thermischen Umgebung.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Modifizierung |

|---|---|

| Temperaturbereich | 600°C – 1000°C (Optimiert für partielle Kalzinierung) |

| Wichtige Phasenänderung | Bildung von Calcit und amorphem Magnesiumoxid |

| Struktureller Vorteil | Erhöhte Oberflächenenergie und aktive Stellen für anionische Farbstoffe |

| Heizelement | Siliziumkarbid (SiC) für stabile, hochleitfähige Wärme |

| Kritische Kontrolle | Verhindert Sintern zur Aufrechterhaltung hoher Materialporosität |

Verbessern Sie Ihre Materialforschung mit KINTEK Präzision

Entfesseln Sie das volle Potenzial Ihrer Adsorptionsmaterialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die für die komplexe Dolomitmodifizierung erforderliche strenge Temperaturuniformität gewährleisten.

Ob Sie Standard-Laborgeräte oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Forschungsparameter zugeschnitten ist, unsere Systeme gewährleisten Prozesskonsistenz und strukturelle Integrität für jede Probe.

Bereit, Ihre Adsorbentien-Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um mit unseren technischen Experten über Ihre Hochtemperatur-Ofenbedürfnisse zu sprechen!

Visuelle Anleitung

Referenzen

- Zhaohui Li, Shangping Xu. Anionic Dye Alizarin Red S Removal Using Heat-Treated Dolomite. DOI: 10.3390/cryst14020187

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsmerkmale sind mit Kammeröfen verbunden? Wesentlicher Schutz für Ihre Laborprozesse

- Wie unterscheidet sich ein Muffelofen von einem normalen Ofen? Entdecken Sie Präzisionsheizlösungen

- Welche Rolle spielt eine Muffelofen bei Pt/Ce(M)-Katalysatoren? Präzise Aktivierung und Kalzinierung meistern

- Was ist die Funktion einer Muffelofen bei der Herstellung von Rohmaterialien für Phosphatglas? Expertenmeinungen

- Warum einen explosionsgeschützten Ofen für Silica-Aerogele verwenden? Wesentliche Sicherheit für die Trocknung bei Umgebungsdruck und hohen Temperaturen

- Warum wird ein industrieller Ausbrennofen für Kupferlackdrahtschrott benötigt? Gewährleistung einer hochreinen Kupferraffination

- Warum ist die Kammergröße bei der Auswahl eines Muffelofens ein wichtiger Faktor? Optimieren Sie die Effizienz und die Ergebnisse Ihres Labors

- Welche Schulung ist für Bediener eines Muffelofens erforderlich? Wesentliche Fähigkeiten für einen sicheren und effizienten Betrieb