Ein hochpräziser Kammerofen sichert die Endleistung von Aluminiumkeramiken durch strenge Kontrolle der thermischen Umgebung zur Steuerung der Kornstrukturentwicklung. Durch überlegene Temperaturkontrollpräzision und Gleichmäßigkeit des Wärmefeldes steuern diese Öfen die Raten der Korngrenzenwanderung und stellen sicher, dass das Material eine vollständige Verdichtung erreicht und gleichzeitig abnormales Kornwachstum gehemmt wird.

Der Kernwert der hohen Präzision liegt in seiner Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch die Ausführung genauer programmierter Heizkurven stellt der Ofen sicher, dass Festphasenreaktionen und Kornwachstum synchron über das gesamte Werkstück erfolgen, was zu überlegener mechanischer Festigkeit und einer fehlerfreien Mikrostruktur führt.

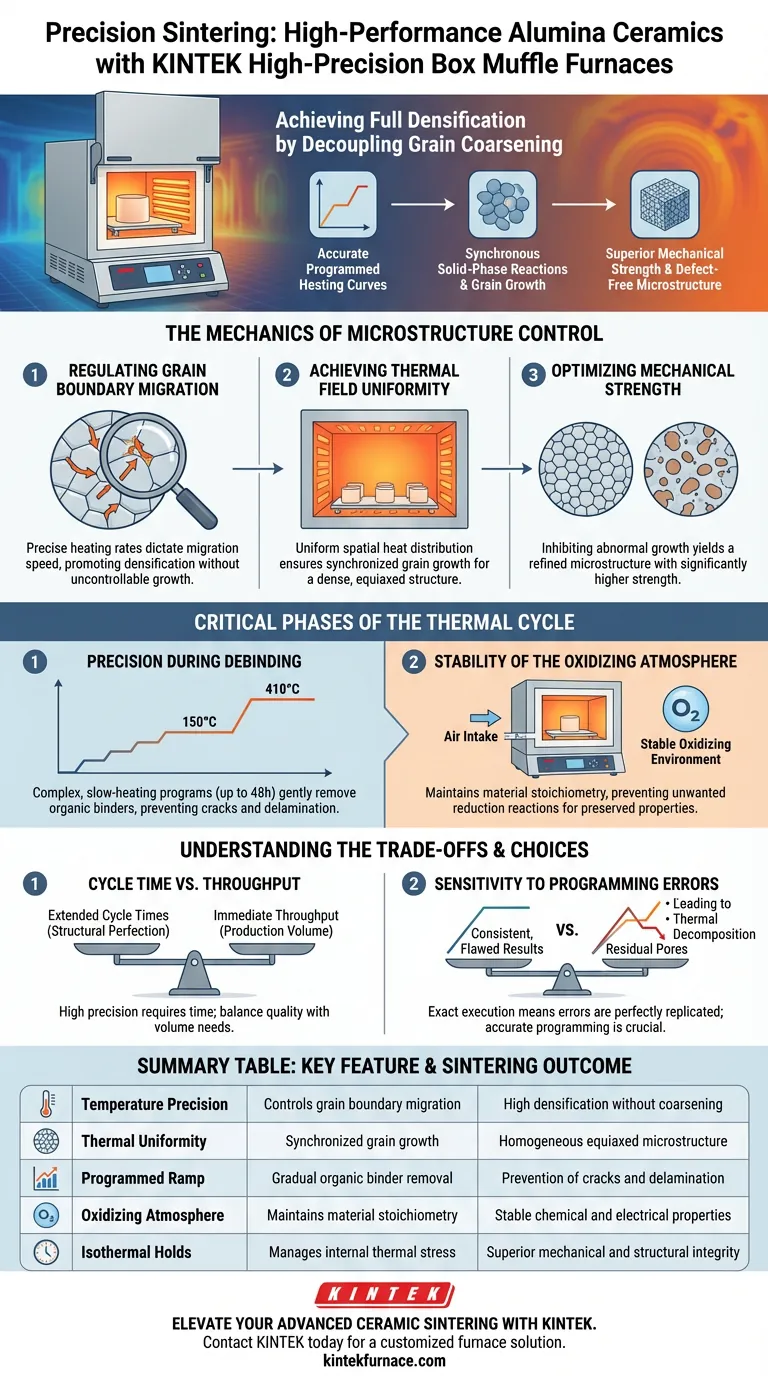

Die Mechanik der Mikrostrukturkontrolle

Regulierung der Korngrenzenwanderung

Der primäre Mechanismus zur Gewährleistung der Leistung ist die präzise Kontrolle der Heizraten. Genaue programmierte Heizkurven ermöglichen es den Bedienern, die Geschwindigkeit der Korngrenzenwanderung zu bestimmen.

Durch die Kontrolle dieser Rate fördert der Ofen die Beseitigung von Poren (Verdichtung), ohne ein unkontrolliertes Kornwachstum zuzulassen. Dieses Gleichgewicht ist entscheidend für die Erzielung hoher mechanischer Festigkeit in der fertigen Keramik.

Erreichen einer Gleichmäßigkeit des Wärmefeldes

Über die einfache Temperaturregelung hinaus muss die räumliche Verteilung der Wärme – das Wärmefeld – gleichmäßig sein. Ein hochpräziser Ofen stellt sicher, dass jeder Teil des Keramik-Grünkörpers gleichzeitig exakt die gleichen thermischen Bedingungen erfährt.

Diese Gleichmäßigkeit gewährleistet ein synchronisiertes Kornwachstum im gesamten Material. Wenn die Keramik Phasentransformationstemperaturen erreicht, entwickelt sich die Struktur gleichmäßig, was zu einer dichten, gleichachsigen Kornstruktur anstelle einer verzerrten oder ungleichmäßigen führt.

Optimierung der mechanischen Festigkeit

Das ultimative Ziel dieser Kontrolle ist die Verfeinerung der Mikrostruktur. Wenn abnormales Kornwachstum gehemmt wird, weist die resultierende Keramik eine feine, gleichmäßige Kornstruktur auf.

Dies korreliert direkt mit den End eigenschaften des Materials. Eine Mikrostruktur frei von großen, abnormalen Körnern und Restporen weist eine deutlich höhere mechanische Festigkeit und strukturelle Integrität auf.

Kritische Phasen des thermischen Zyklus

Präzision während des Entbindens

Vor dem endgültigen Sintern spielt der Ofen eine entscheidende Rolle bei der Entfernung organischer Bindemittel. Hochpräzisionsöfen können komplexe Entbindeprogramme ausführen, die manchmal bis zu 48 Stunden dauern, mit spezifischen isothermen Haltezeiten (z. B. bei 150 °C und 410 °C).

Diese langsame, gleichmäßige Erwärmung ermöglicht die schonende Zersetzung und Abführung von organischen Stoffen. Präzise Regelung minimiert innere Spannungen, die durch Temperaturgradienten verursacht werden, und verhindert effektiv Risse oder Delamination, insbesondere bei dickwandigen oder großformatigen Strukturen.

Stabilität der oxidierenden Atmosphäre

Für Oxidkeramiken wie Aluminiumoxid ist die Ofenatmosphäre ebenso entscheidend wie die Temperatur. Ein Kammerofen verwendet typischerweise eine Luftatmosphäre, um eine stabile oxidierende Umgebung zu schaffen.

Diese Atmosphäre erhält die Stöchiometrie des Materials und verhindert unerwünschte Reduktionsreaktionen. Durch die Bewahrung des chemischen Gleichgewichts des Aluminiumoxids während des Sinterns stellt der Ofen sicher, dass das Material seine beabsichtigten physikalischen und elektrischen Eigenschaften behält.

Verständnis der Kompromisse

Zykluszeit vs. Durchsatz

Das Erreichen hoher Präzision erfordert oft verlängerte Zykluszeiten. Wie bei den Entbindeprogrammen erwähnt, kann der Prozess Tage dauern, um sicherzustellen, dass organische Bindemittel ohne Beschädigung der Struktur entfernt werden.

Dies garantiert zwar Qualität, schränkt aber den sofortigen Durchsatz ein. Die Bediener müssen die Notwendigkeit einer strukturellen Perfektion gegen die Anforderungen des Produktionsvolumens abwägen und akzeptieren, dass Hochleistungs keramik nicht überstürzt werden können.

Empfindlichkeit gegenüber Programmierfehlern

Die Fähigkeiten eines Hochpräzisions ofens sind nur so gut wie die programmierte Heizkurve. Da der Ofen Befehle exakt befolgt, wird eine falsch berechnete Aufheizrate oder Haltezeit perfekt ausgeführt, was zu konsistenten, aber fehlerhaften Ergebnissen führt.

Zum Beispiel führen zu niedrige Temperaturen zu Restporen und schlechter Verdichtung. Umgekehrt können übermäßige Temperaturen zu thermischer Zersetzung oder Agglomeration führen und die Leistung des Materials beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines hochpräzisen Kammerofens zu maximieren, stimmen Sie Ihr thermisches Profil auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie eine Heizkurve, die die Raten der Korngrenzenwanderung optimiert, um eine vollständige Verdichtung ohne abnormales Kornwachstum zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität komplexer Formen liegt: Nutzen Sie verlängerte Entbindungszyklen mit präzisen isothermen Haltezeiten, um innere Spannungen und Rissbildung während der Bindemittelentfernung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Konsistenz liegt: Stellen Sie sicher, dass Ihre Beladungskonfiguration maximale Gleichmäßigkeit des Wärmefeldes ermöglicht, um ein synchronisiertes Kornwachstum in allen Teilen zu fördern.

Präzision beim Sintern bedeutet nicht nur das Erreichen einer Zieltemperatur; es geht darum, die gesamte Geschichte der thermischen Exposition des Materials zu kontrollieren, um spezifische physikalische Eigenschaften zu erzeugen.

Zusammenfassungstabelle:

| Hauptmerkmal | Auswirkung auf Aluminiumkeramik | Sinterergebnis |

|---|---|---|

| Temperaturpräzision | Kontrolliert die Korngrenzenwanderung | Hohe Verdichtung ohne Kornwachstum |

| Thermische Gleichmäßigkeit | Synchronisiertes Kornwachstum | Homogene gleichachsige Mikrostruktur |

| Programmiertes Aufheizen | Schonende Entfernung organischer Bindemittel | Verhinderung von Rissen und Delamination |

| Oxidierende Atmosphäre | Erhält die Materialstöchiometrie | Stabile chemische und elektrische Eigenschaften |

| Isotherme Haltezeiten | Kontrolliert innere thermische Spannungen | Überlegene mechanische und strukturelle Integrität |

Verbessern Sie Ihr fortschrittliches Keramiksintern mit KINTEK

Präzision ist der Unterschied zwischen einem fehlerhaften Teil und einem Hochleistungs material. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die exakte thermische Kontrolle zu liefern, die für empfindliche Aluminiumkeramik anwendungen erforderlich ist.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung sind unsere Labortemperöfen vollständig anpassbar, um Ihre einzigartigen Materialwissenschafts herausforderungen zu erfüllen.

Bereit, Ihre Kornstruktur und mechanische Festigkeit zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung

Visuelle Anleitung

Referenzen

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie beeinflusst die Größe von Tiegelöfen ihren Einsatz? Ein Leitfaden zur Wahl der richtigen Dimension

- Warum wird ein Hochtemperatur-Muffelofen für die Aktivierung von Kohlebergematerial benötigt? Maximale Materialreaktivität freisetzen

- Was ist die Schlussfolgerung bezüglich der Verwendung von Muffelöfen? Wesentlich für saubere Hochtemperaturverarbeitung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Ofens bei 900 °C für Eierschalen? Meisterung der Kalzinierung für die CaO-Produktion

- Was ist die Kernfunktion eines Labor-Muffelofens bei der Umwandlung von Kieselgur? | KINTEK

- Was sind die wichtigsten Wärmebehandlungsprozesse, die in einem Kammerofen durchgeführt werden? Präzise Materialumwandlung erreichen

- Was ist die empfohlene Betriebstemperatur zur Verlängerung der Lebensdauer von Ofendraht? Maximieren Sie die Langlebigkeit mit einem Puffer von 50°C

- Industrielle Anwendungen von Hochtemperaturöfen für die Biochar-Analyse: Präzise Steuerung & Effizienz