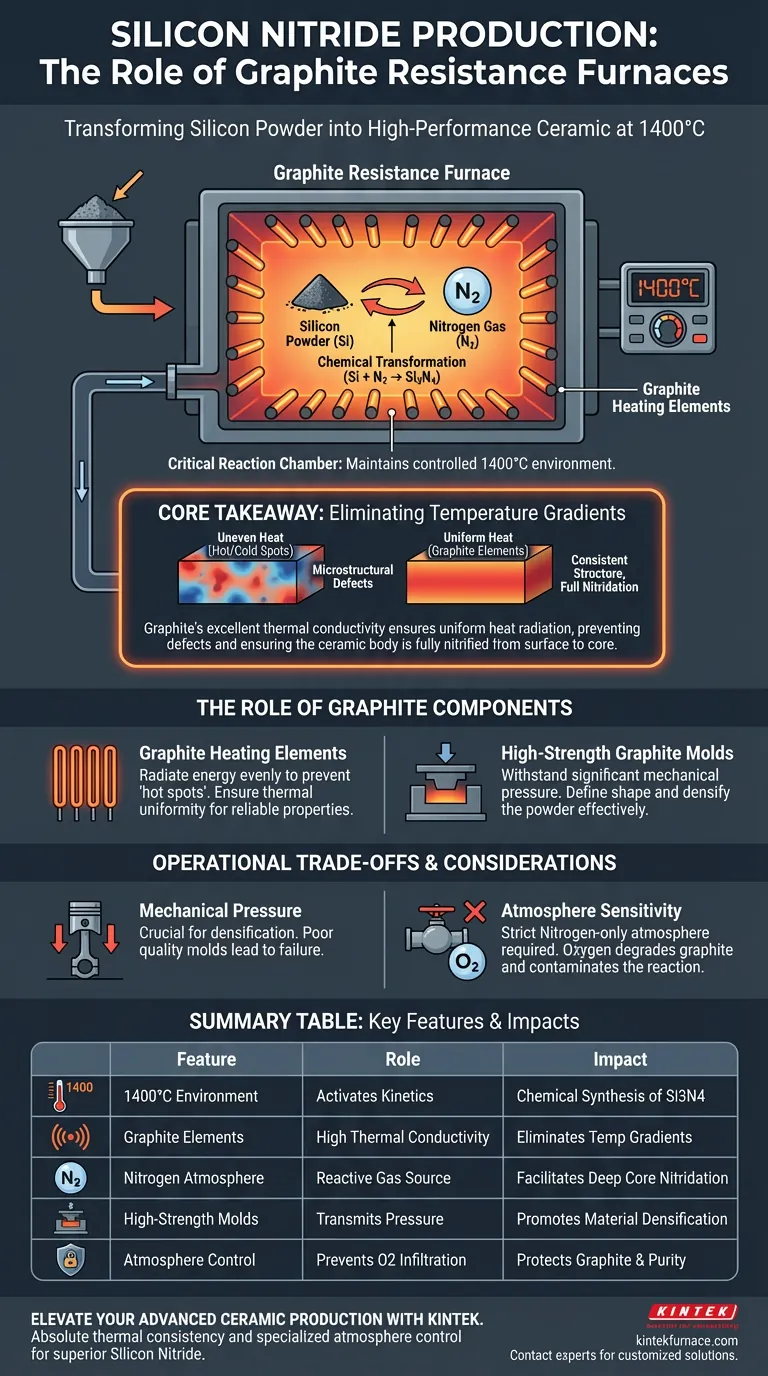

Ein Graphitwiderstandsofen fungiert als kritische Reaktionskammer, in der festes Siliziumpulver in Hochleistungskeramik umgewandelt wird. Er ermöglicht diesen Prozess, indem er eine streng kontrollierte Umgebung bei etwa 1400°C aufrechterhält, was die chemische Reaktion zwischen Silizium und Stickstoffgas zur Herstellung von Siliziumnitrid (Si3N4) ermöglicht.

Kernbotschaft Der Erfolg des Nitridierungsprozesses hängt von der Fähigkeit des Ofens ab, Temperaturgradienten zu eliminieren. Durch die Verwendung von Graphitheizelementen sorgt der Ofen für eine sehr gleichmäßige Wärmeverteilung und garantiert, dass der Keramikkörper von der Oberfläche bis zum inneren Kern vollständig nitridiert wird.

Der Mechanismus der Nitridierung

Einrichtung der Reaktionsumgebung

Um Siliziumpulver in Keramik umzuwandeln, muss der Ofen hohe Temperaturen erreichen und aufrechterhalten, typischerweise um 1400°C.

Diese spezifische thermische Schwelle ist erforderlich, um das chemische Potenzial der beteiligten Materialien zu aktivieren. Ohne stabile hohe Hitze wären die Reaktionskinetiken für die industrielle Produktion unzureichend.

Die chemische Umwandlung

Innerhalb der beheizten Kammer findet eine Gas-Fest-Reaktion statt. Festes Siliziumpulver wird einem Strom von Stickstoffgas ausgesetzt.

Unter dem Einfluss der Ofenhitze verbinden sich diese Elemente chemisch zu Siliziumnitrid (Si3N4), wodurch die Materialeigenschaften von einem Metallpulver zu einer eigenständigen Keramikverbindung grundlegend verändert werden.

Die Rolle von Graphitkomponenten

Gewährleistung der thermischen Gleichmäßigkeit

Der Hauptvorteil dieses Ofentyps liegt in den Graphitheizelementen.

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit, die es den Heizelementen ermöglicht, Energie gleichmäßig abzustrahlen. Dies verhindert "Hot Spots" oder kalte Zonen innerhalb der Ofenkammer, die zu einer ungleichmäßigen Verarbeitung führen könnten.

Vermeidung von Mikrostrukturdefekten

Temperaturgradienten sind der Feind der Keramikqualität. Wenn sich ein Teil der Probe schneller erwärmt als ein anderer, verursacht dies eine inhomogene Mikrostruktur.

Die thermischen Eigenschaften der Graphitkomponenten mindern dieses Risiko und sorgen für eine gleichmäßige Erwärmung der Probe. Dies führt zu einer konsistenten inneren Struktur und zuverlässigen mechanischen Eigenschaften.

Erreichen einer tiefen Kernnitridierung

Damit das Endprodukt brauchbar ist, darf die Reaktion nicht oberflächlich sein.

Die durch die Graphitelemente bereitgestellte gleichmäßige Verteilung sorgt dafür, dass der grüne Keramikkörper eine vollständige Nitridierung erreicht. Das bedeutet, dass die chemische Umwandlung effektiv von der äußeren Oberfläche bis in den inneren Kern eindringt.

Verständnis der betrieblichen Kompromisse

Anforderungen an den mechanischen Druck

Während der Ofen Wärme liefert, beinhaltet der Prozess oft die Definition der geometrischen Form des Rohlings mithilfe von Graphitformen.

Diese Formen müssen erheblichem mechanischem Druck standhalten, um die Kraft effektiv auf das Pulver zu übertragen. Wenn die Graphitqualität schlecht ist oder das Design schwach ist, wird das Pulver unabhängig von der Temperaturstabilität nicht richtig verdichtet.

Atmosphärenempfindlichkeit

Graphit ist bei 1400°C sehr effektiv, aber auch empfindlich gegenüber Oxidation.

Obwohl der Prozess Stickstoffgas für die Reaktion benötigt, muss die Ofenatmosphäre streng kontrolliert werden, um die Einführung von Sauerstoff zu verhindern, der die Graphitkomponenten abbauen und die Siliziumreaktion kontaminieren würde.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung von Graphitwiderstandöfen für die Siliziumnitridierung sollten Sie Ihre spezifischen Produktionsprioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Priorisieren Sie Ofendesigns mit fortschrittlichen Graphitheizelementkonfigurationen, um die Wärmeleitfähigkeit zu maximieren und Temperaturgradienten zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Materialverdichtung liegt: Stellen Sie sicher, dass das System hochfeste Graphitformen enthält, die dem mechanischen Druck standhalten, der zur Kraftübertragung auf das Pulver erforderlich ist.

Letztendlich hängt die Qualität Ihres Siliziumnitrids vollständig von der Fähigkeit des Ofens ab, während der Reaktionsphase eine absolute thermische Konsistenz aufrechtzuerhalten.

Zusammenfassungstabelle:

| Merkmal | Rolle im Nitridierungsprozess | Auswirkung auf die Qualität |

|---|---|---|

| 1400°C Umgebung | Aktiviert die Gas-Fest-Reaktionskinetik | Gewährleistet die chemische Synthese von Si3N4 |

| Graphitelemente | Hohe Wärmeleitfähigkeit & gleichmäßige Strahlung | Eliminiert Temperaturgradienten |

| Stickstoffatmosphäre | Dient als Quelle für reaktives Gas | Ermöglicht tiefe Kernnitridierung |

| Hochfeste Formen | Überträgt mechanischen Druck auf das Pulver | Fördert die Materialverdichtung |

| Atmosphärenkontrolle | Verhindert das Eindringen von Sauerstoff | Schützt Graphit und Reinheit |

Verbessern Sie Ihre Produktion von Hochleistungskeramik mit KINTEK

Präzise Nitridierung erfordert absolute thermische Konsistenz und spezielle Atmosphärenkontrolle. KINTEK bietet branchenführende Graphitwiderstandöfen, CVD-Systeme und Vakuumlösungen, die speziell für Hochleistungsmaterialien wie Siliziumnitrid entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E: Unsere Systeme sind darauf ausgelegt, Temperaturgradienten für strukturelle Homogenität zu eliminieren.

- Anpassbare Systeme: Maßgeschneiderte Muffel-, Rohr- und Drehrohröfen, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen.

- Hochdruckzuverlässigkeit: Spezielle Graphitkomponenten, die den Belastungen der Materialverdichtung standhalten.

Bereit, eine vollständige Nitridierung und überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre maßgeschneiderte Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche sind die zwei gängigsten Heizzonenkonfigurationen in vertikalen Vakuumöfen? Vergleichen Sie Graphit vs. Vollmetall

- Welche experimentellen Bedingungen bietet eine Hochvakuum-Ausglühkammer? Prüfung der Diffusionsbarrierenstabilität

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber Standardtrockengeräten für die BHET-Rückgewinnung? Maximale Reinheit sicherstellen

- Wie funktioniert die Vakuumwärmebehandlung hinsichtlich der Temperatur- und Zeitsteuerung? Meistern Sie präzise Materialumwandlungen

- Auf welche Weise hemmt ein Spark Plasma Sintering (SPS)-System das Kornwachstum? Erreichen von präzisen Nanostrukturen

- Was ist die Funktion von Titanresten in Vakuumsystemen für HTGN? Erhöhung der Nitriertiefe mit Sauerstoff-Scavengern

- Welche industriellen Anwendungen haben Vakuumglühöfen? Erschließen Sie Materialperfektion für Ihre Branche

- Wie verbessert das Vakuumsintern die Maßtoleranzen? Erzielung gleichmäßiger Schrumpfung und Präzision