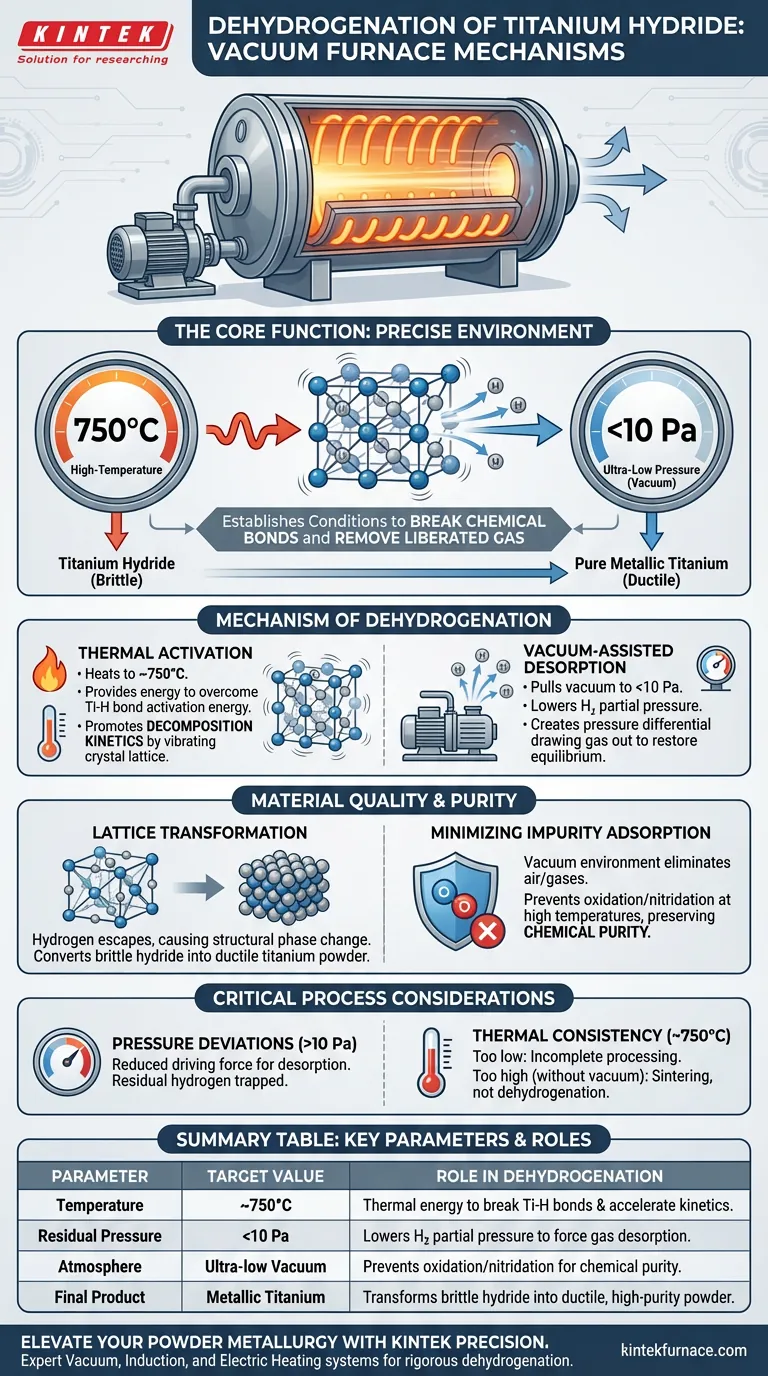

Vakuuminduktions- und Elektroheizöfen erleichtern die Dehydrierung von Titanhydrid, indem sie eine präzise Hochtemperatur- und Ultra-Niederdruckumgebung schaffen. Durch die Aufrechterhaltung von Temperaturen von etwa 750 °C und die Reduzierung des Restdrucks auf unter 10 Pa schaffen diese Systeme die thermodynamischen Bedingungen, die notwendig sind, um chemische Bindungen aufzubrechen. Dies zwingt Wasserstoffatome, das Kristallgitter zu verlassen, wodurch das Hydrid zurück in reines metallisches Titan umgewandelt wird.

Die Kernfunktion dieser Öfen besteht darin, die Zersetzungskinetik durch Wärme zu beschleunigen und gleichzeitig das freigesetzte Gas mittels Vakuum zu entfernen, um sicherzustellen, dass das endgültige Titanpulver eine hohe chemische Reinheit behält.

Der Mechanismus der Dehydrierung

Um zu verstehen, wie diese Öfen funktionieren, muss man das Zusammenspiel von thermischer Energie und Druckgradienten betrachten. Die Ausrüstung erhitzt das Material nicht einfach nur; sie manipuliert die Umgebung, um die Freisetzung von Wasserstoff zu begünstigen.

Thermische Aktivierung

Die Öfen erhitzen das Titanhydrid auf etwa 750 °C.

Bei dieser spezifischen Temperatur reicht die zugeführte thermische Energie aus, um die Aktivierungsenergie der Titan-Wasserstoff-Bindung zu überwinden.

Diese Wärme fördert die Zersetzungskinetik und regt das Kristallgitter so stark an, dass es den Halt an den Wasserstoffatomen lockert.

Vakuumunterstützte Desorption

Gleichzeitig zieht das System ein Vakuum, um einen Restdruck unter 10 Pa zu erreichen.

Diese Ultra-Niederdruckumgebung senkt den Partialdruck des Wasserstoffs, der das Material umgibt.

Durch die Schaffung eines signifikanten Druckunterschieds zwischen dem Wasserstoff im Gitter und der Vakuumkammer wird das Gas physikalisch aus dem Material herausgezogen, um das Gleichgewicht wiederherzustellen.

Materialqualität und Reinheit

Über die einfache Entfernung von Wasserstoff hinaus sind diese Öfen entscheidend für die Bestimmung der physikalischen und chemischen Qualität des Endprodukts.

Gittertransformation

Wenn der Wasserstoff entweicht, durchläuft das Material eine strukturelle Phasenumwandlung.

Der Prozess wandelt die spröde Titanhydrid-Struktur zurück in duktiles metallisches Titanpulver um.

Dies beruht auf dem kontrollierten Austritt von Wasserstoffatomen aus dem Kristallgitter, wodurch die reine Metallmatrix zurückbleibt.

Minimierung der Verunreinigungsadsorption

Die Vakuumumgebung dient einem doppelten Zweck: Extraktion und Schutz.

Durch die Beseitigung von Luft und anderen Gasen aus der Kammer verhindert der Ofen, dass sich das Titan bei hohen Temperaturen mit Sauerstoff oder Stickstoff verbindet.

Dies bewahrt die chemische Reinheit und minimiert die Adsorption neuer Verunreinigungen während des Übergangs.

Kritische Prozessüberlegungen

Obwohl das Konzept einfach ist, beinhaltet die operative Realität eine strenge Parameterkontrolle. Wenn die spezifischen Umgebungsbedingungen nicht eingehalten werden, kann das Ergebnis beeinträchtigt werden.

Empfindlichkeit gegenüber Druckabweichungen

Wenn der Restdruck den 10 Pa-Schwellenwert überschreitet, sinkt die Effizienz der Wasserstoffentfernung erheblich.

Ein höherer Druck reduziert die treibende Kraft für die Desorption und kann dazu führen, dass Restwasserstoff im Gitter eingeschlossen bleibt.

Thermische Konsistenz

Die Aufrechterhaltung der Temperatur nahe 750 °C ist ebenso wichtig.

Zu niedrige Temperaturen verlangsamen die Zersetzungskinetik und führen zu einer unvollständigen Verarbeitung.

Umgekehrt könnten übermäßige Temperaturen ohne ausreichende Vakuumkontrolle zu einer Sinterung des Pulvers anstelle einer einfachen Dehydrierung führen.

Optimierung des Dehydrierungsprozesses

Um die besten Ergebnisse mit Vakuuminduktions- oder Elektroheizöfen zu erzielen, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen Qualitätsziele ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die strikte Einhaltung des Vakuumniveaus unter 10 Pa, um Oxidation und Verunreinigungsadsorption zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Stellen Sie sicher, dass die Temperatur schnell und konstant auf 750 °C stabilisiert wird, um die Zersetzungskinetik zu maximieren.

Kontrollieren Sie die Umgebung präzise, und Sie gewährleisten die erfolgreiche Rückwandlung von Hydrid in reines Metall.

Zusammenfassungstabelle:

| Parameter | Zielwert | Rolle bei der Dehydrierung |

|---|---|---|

| Temperatur | ~750°C | Liefert thermische Energie, um Ti-H-Bindungen zu brechen und die Kinetik zu beschleunigen. |

| Restdruck | <10 Pa | Senkt den Wasserstoffpartialdruck, um die Gasdesorption aus dem Gitter zu erzwingen. |

| Atmosphäre | Ultra-Niedrigvakuum | Verhindert Oxidation/Nitridierung und gewährleistet die endgültige chemische Reinheit. |

| Endprodukt | Metallisches Titan | Wandelt sprödes Hydrid in duktiles, hochreines Metallpulver um. |

Verbessern Sie Ihre Pulvermetallurgie mit KINTEK Precision

Die perfekte Balance aus Temperatur und Vakuum ist entscheidend für die chemische Reinheit Ihrer Titanprodukte. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Vakuum-, Induktions- und Elektroheizsysteme, die den strengen Anforderungen der Dehydrierung gerecht werden.

Ob Sie Standard-Laborgeräte oder voll anpassbare Hochtemperaturöfen für einzigartige industrielle Maßstäbe benötigen, KINTEK bietet die Zuverlässigkeit, die Ihre Forschung und Produktion verdienen.

Bereit, Ihre Materialtransformation zu optimieren? Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Herstellung von NbTaTiV-Legierungen? Hochreine feuerfeste Synthese

- Was sind die wichtigsten Anwendungsanforderungen für den Vakuuminduktionsofen? Gewährleistung einer sicheren Verarbeitung von hochreinen Metallen

- Wie verbessern Induktionsschmelzöfen mit Sammelkanal das Arbeitsumfeld? Erreichen Sie einen sichereren, saubereren und leiseren Arbeitsplatz

- In welchen Branchen wird das IGBT-betriebene Induktionsschmelzen weit verbreitet eingesetzt? Ein Leitfaden zum Hochleistungs-Metallschmelzen

- Welche Sicherheitsmerkmale sollte man bei einem Induktionsschmelzofen beachten? Schutz von Bediener und Anlage gewährleisten

- Welche Materialien werden typischerweise in Vakuumschmelzöfen verarbeitet? Erschließen Sie die Verarbeitung hochreiner Materialien

- Wie groß ist der Kapazitätsbereich von Induktionsöfen? Von 1 kg bis über 100 Tonnen für jedes Produktionsziel

- Wie gewährleistet ein Induktionsschmelzofen Prozessstabilität? Präzise Zerstäubung mit Induktionstechnologie erreichen