Kurz gesagt: Das IGBT-betriebene Induktionsschmelzen ist eine Eckpfeilertechnologie in nahezu jeder Branche, die das Hochleistungsschmelzen von Metallen erfordert. Es wird aufgrund seiner überlegenen Effizienz, Geschwindigkeit und Präzision prominent in Gießereien und im Gusswesen, in der Automobil- und Luft- und Raumfahrtfertigung sowie bei groß angelegten Metallrecycling-Betrieben eingesetzt.

Die weite Verbreitung des IGBT-Induktionsschmelzens dient nicht nur dem Schmelzen von Metall, sondern dem Gewinn eines Wettbewerbsvorteils. Branchen entscheiden sich für diese Technologie, weil sie eine präzise Kontrolle über metallurgische Eigenschaften bietet und gleichzeitig die Betriebskosten senkt und die Produktionsverfügbarkeit erhöht.

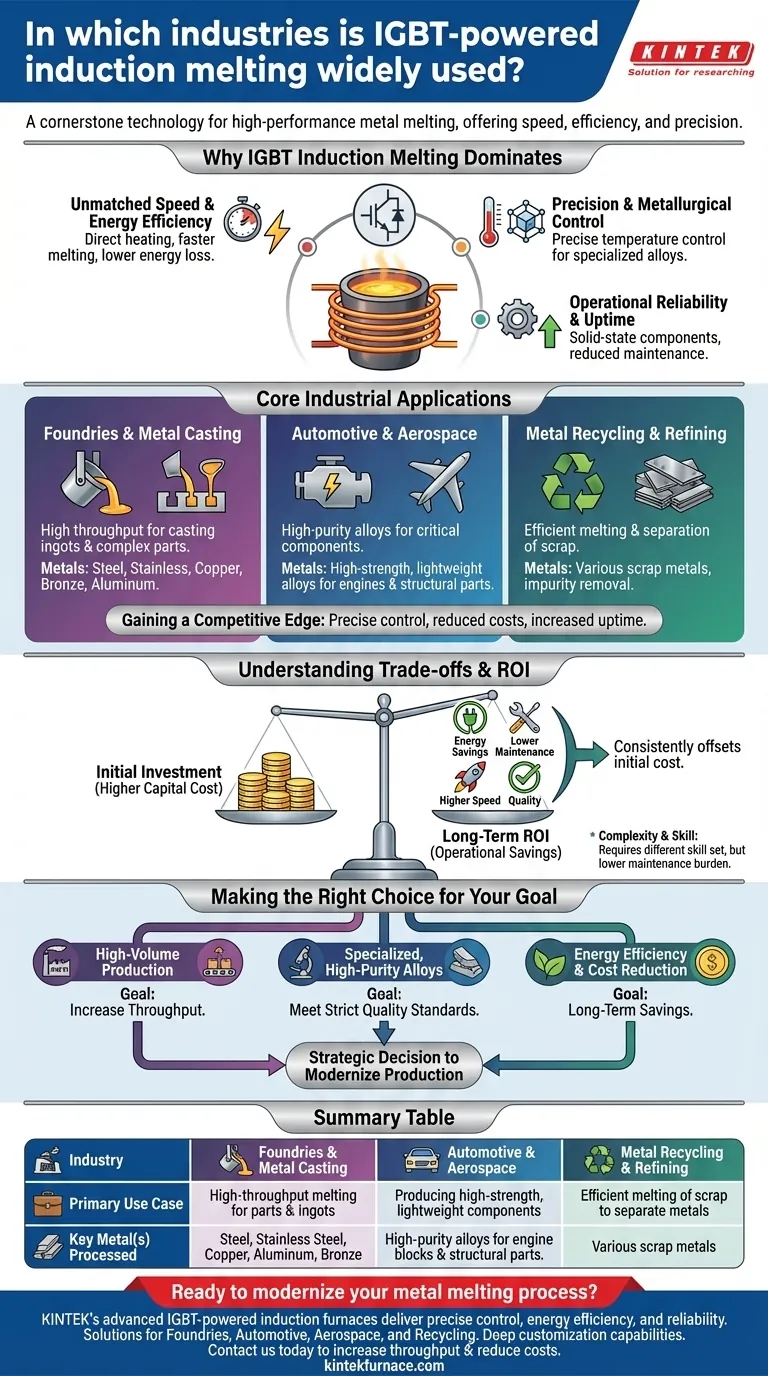

Warum das IGBT-Induktionsschmelzen dominiert

Das Herzstück dieser Technologie ist der Insulated Gate Bipolar Transistor (IGBT), ein Hochleistungshalbleiter, der als extrem schneller und effizienter Schalter fungiert. Dies ermöglicht die präzise Steuerung der für die Induktion erforderlichen Hochfrequenz-Elektrischen Ströme und bietet erhebliche Vorteile gegenüber älteren Heizmethoden.

Unübertroffene Geschwindigkeit und Energieeffizienz

IGBT-basierte Systeme nutzen die elektromagnetische Induktion, um Wärme direkt im Metall selbst zu erzeugen, anstatt sich auf eine externe Flamme oder ein Heizelement zu verlassen.

Diese direkte Heizmethode ist unglaublich schnell und minimiert Energieverluste an die Umgebung, wodurch sie weitaus energieeffizienter ist als herkömmliche Widerstands- oder gasbefeuerte Öfen.

Präzision und metallurgische Kontrolle

Die Technologie bietet eine außergewöhnlich präzise Temperaturkontrolle. Dies ist entscheidend für die Herstellung spezialisierter Legierungen mit spezifischen Eigenschaften, da selbst geringfügige Temperaturabweichungen die Qualität des Endprodukts beeinträchtigen können.

Dieses Maß an Kontrolle ist in risikoreichen Branchen wie der Luft- und Raumfahrt, wo die Materialintegrität von größter Bedeutung ist, unerlässlich.

Betriebszuverlässigkeit und Verfügbarkeit

IGBT-Komponenten sind robust und halbleiterbasiert, was bedeutet, dass sie weniger bewegliche Teile haben und weniger anfällig für Ausfälle sind als ältere mechanische oder gasbasierte Systeme.

Diese inhärente Zuverlässigkeit reduziert den Wartungsaufwand und minimiert kostspielige Produktionsausfälle, was für jeden Großserienfertigungs- oder Gießereibetrieb ein entscheidender Faktor ist.

Wesentliche industrielle Anwendungen

Obwohl die Technologie vielseitig ist, ist ihr Einfluss in Sektoren am größten, in denen Leistung und Konsistenz nicht verhandelbar sind.

Gießereien und Metallguss

Dies ist die häufigste Anwendung. IGBT-betriebene Öfen werden zum Schmelzen einer breiten Palette von Eisen- und Nichteisenmetallen verwendet, darunter Stahl, Edelstahl, Kupfer, Bronze und Aluminium.

Ihre Geschwindigkeit und Effizienz ermöglichen es Gießereien, einen hohen Durchsatz für das Gießen von allem, von einfachen Barren bis hin zu komplexen Industrieteilen, zu erreichen.

Automobil- und Luft- und Raumfahrtindustrie

Beide Branchen sind auf hochfeste, leichte Komponenten angewiesen. Das IGBT-Induktionsschmelzen wird zur Herstellung der hochreinen Legierungen verwendet, die für Motorblöcke, Getriebekomponenten und strukturelle Luftfahrtteile erforderlich sind.

Die Fähigkeit, strenge metallurgische Spezifikationen konstant zu erfüllen, ist der Hauptgrund für ihren Einsatz hier.

Metallrecycling und -raffination

Effizienz ist in der Recyclingbranche der Schlüssel. Das Induktionsschmelzen ermöglicht das schnelle und energieeffiziente Schmelzen von Schrottmetall, was bei der Trennung verschiedener Metalle und der Entfernung von Verunreinigungen hilft.

Dies macht den Recyclingprozess wirtschaftlicher und umweltfreundlicher.

Die Abwägungen verstehen

Die primäre Entscheidung ist nicht, ob Induktionserwärmung besser ist als Flamme – das ist sie –, sondern den Wert eines modernen IGBT-Systems im Vergleich zu älteren oder alternativen Technologien zu verstehen.

Anfangsinvestition vs. langfristiger ROI

IGBT-Induktionsöfen stellen im Vergleich zu einem einfachen gasbefeuerten Ofen eine erhebliche Kapitalinvestition dar. Diese Anfangskosten werden jedoch durch langfristige Betriebseinsparungen konsequent ausgeglichen.

Die Berechnung muss reduzierten Energieverbrauch, niedrigere Wartungskosten, höhere Produktionsgeschwindigkeit und eine drastische Reduzierung von Ausschuss aufgrund schlechter Qualität beinhalten.

Komplexität und Fachwissen

Obwohl moderne Systeme auf einfache Bedienung ausgelegt sind, handelt es sich um hochentwickelte elektrische Geräte. Die ordnungsgemäße Bedienung und Wartung erfordern andere Fähigkeiten als die Verwaltung eines herkömmlichen Ofens.

Die Diagnosefunktionen und die Zuverlässigkeit von IGBT-Systemen führen jedoch oft zu einer geringeren Gesamtbelastung durch die Wartung.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, wie Sie die Vorteile dieser Technologie bewerten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Verfügbarkeit liegt: Die Geschwindigkeit und bewährte Zuverlässigkeit von IGBT-Systemen steigern Ihren Durchsatz direkt und minimieren kostspielige Unterbrechungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter, hochreiner Legierungen liegt: Die unübertroffene Temperaturpräzision der IGBT-Technologie ist unerlässlich, um strenge Qualitäts- und Leistungsstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Kostensenkung liegt: Ein IGBT-Ofen liefert im Vergleich zu jeder herkömmlichen Heizmethode erhebliche und messbare langfristige Einsparungen bei den Energiekosten.

Letztendlich ist die Einführung des IGBT-betriebenen Induktionsschmelzens eine strategische Entscheidung zur Modernisierung der Produktion für mehr Kontrolle, Effizienz und Zuverlässigkeit.

Zusammenfassungstabelle:

| Branche | Hauptanwendungsfall | Verarbeitetes Hauptmetall(e) |

|---|---|---|

| Gießereien & Metallguss | Hochdurchsatzschmelzen für Gussteile und Barren | Stahl, Edelstahl, Kupfer, Aluminium, Bronze |

| Automobil & Luft-/Raumfahrt | Herstellung hochfester, leichter Komponenten | Hochreine Legierungen für Motorblöcke und Strukturteile |

| Metallrecycling & Raffination | Effizientes Schmelzen von Schrott zur Trennung von Metallen und Entfernung von Verunreinigungen | Verschiedene Schrottmetalle |

Bereit, Ihren Metallschmelzprozess zu modernisieren?

KINTEKs fortschrittliche IGBT-betriebene Induktionsöfen liefern die präzise Temperaturkontrolle, Energieeffizienz und Betriebszuverlässigkeit, die Ihre Branche verlangt. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir Lösungen für Gießereien, die Automobilindustrie, die Luft- und Raumfahrt sowie für Recyclingbetriebe.

Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch starke Tiefen-Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochleistungsschmelzlösungen Ihren Durchsatz steigern und Ihre Betriebskosten senken können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz