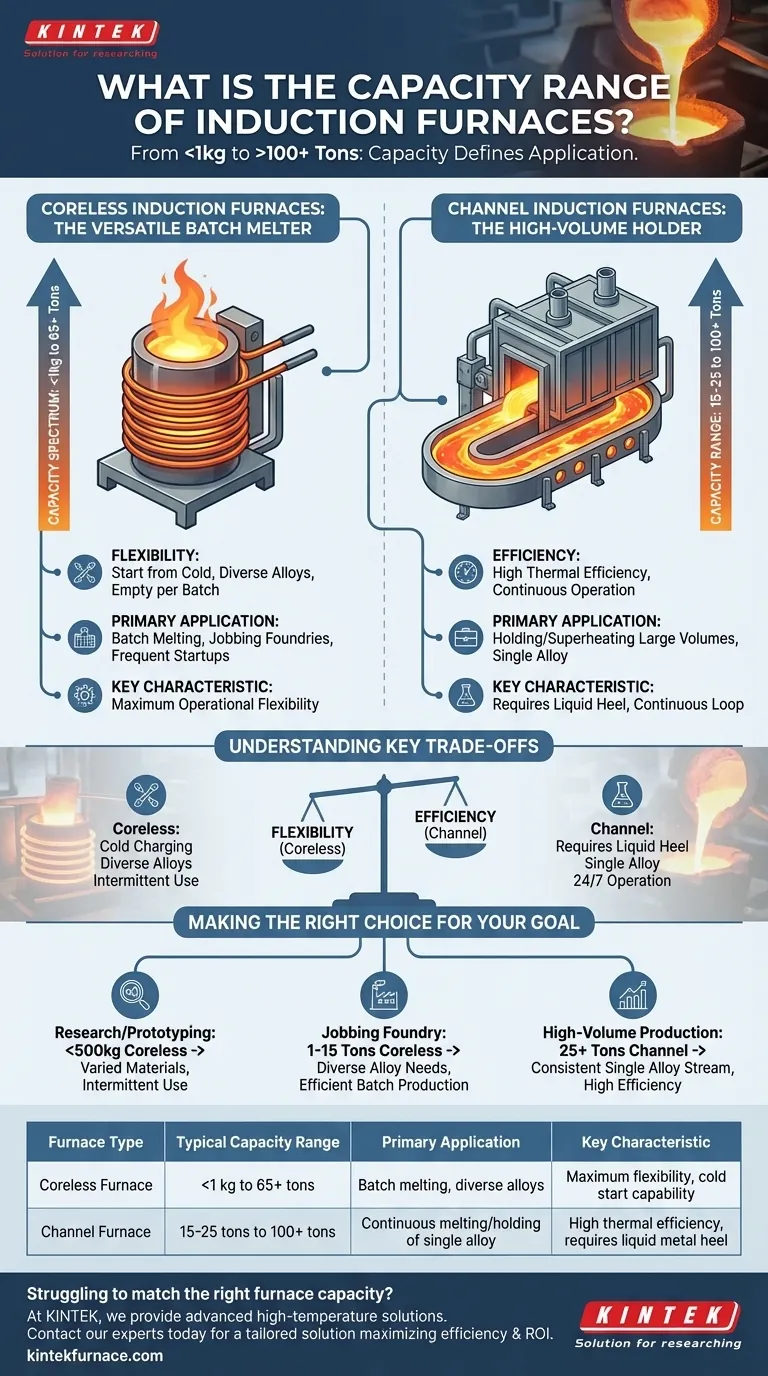

Grundsätzlich bieten Induktionsöfen einen riesigen Kapazitätsbereich, von Systemen, die weniger als ein Kilogramm für Labore schmelzen, bis hin zu Industriegiganten, die über 100 Tonnen geschmolzenes Metall fassen können. Während kleinere Öfen unter einigen hundert Kilogramm in der Forschung und im Spezialguss üblich sind, skaliert die Technologie erheblich für die Großserienproduktion in Eisen-, Stahl- und Nichteisen-Gießereien.

Die Frage nach der Kapazität eines Induktionsofens wird durch seinen Konstruktionstyp und die beabsichtigte Anwendung beantwortet. Kernlose Öfen bieten chargenbasierte Flexibilität über alle Größenordnungen hinweg, während große Kanalöfen für das kontinuierliche, großvolumige Schmelzen und Warmhalten einer einzigen Legierung konzipiert sind.

Zwei Kernkonstruktionen bestimmen die Kapazität

Die Kapazität eines Induktionsofens ist keine einzelne, lineare Skala. Sie ist grundlegend an eine von zwei Kerntechnologien gebunden: den kernlosen Ofen oder den Kanalofen. Jede ist für einen anderen Betriebszweck optimiert, was wiederum ihre typische Größe und Anwendung definiert.

Kernlose Induktionsöfen: Der vielseitige Chargenschmelzer

Ein kernloser Ofen funktioniert wie ein großer, wassergekühlter Tiegel, der von einer Induktionsspule umgeben ist. Das wechselnde Magnetfeld erwärmt die Metallcharge direkt im Inneren.

Dieses einfache, robuste Design macht ihn unglaublich vielseitig. Kernlose Öfen decken das gesamte Kapazitätsspektrum ab, von kleinen Tischgeräten, die wenige Kilogramm Edelmetall schmelzen, bis hin zu massiven Systemen, die über 65 Tonnen Eisen pro Charge schmelzen können.

Ihr Hauptvorteil ist die Flexibilität. Sie können kalt gestartet, nach jedem Schmelzvorgang (oder „Charge“) vollständig entleert und für eine Vielzahl unterschiedlicher Metalle und Legierungen verwendet werden, was sie zum Standard für die meisten Gießereien macht.

Kanalinduktionsöfen: Der Großvolumen-Halter

Ein Kanalofen funktioniert eher wie ein Transformator. Der „Kanal“ ist eine Schleife aus geschmolzenem Metall, die durch eine Induktionsspule läuft und als Sekundärkreis des Transformators fungiert. Diese Schleife erwärmt kontinuierlich das Hauptbad des Metalls im Ofen.

Da sie eine kontinuierliche Schleife aus flüssigem Metall benötigen, um zu funktionieren, sind Kanalöfen nicht für kleine oder Chargenbetriebe konzipiert. Sie werden typischerweise zum Warmhalten, Überhitzen und Duplexieren großer Mengen eines einzelnen Metalls verwendet.

Ihre Kapazitäten sind im Allgemeinen groß, oft beginnend bei 15-25 Tonnen und weit über 100 Tonnen hinausgehend. Sie werden für ihre hohe thermische Effizienz in kontinuierlichen Produktionsumgebungen geschätzt, wie z. B. in großen Automobilgießereien oder Rohrspinnereien.

Die wichtigsten Kompromisse verstehen

Die Wahl eines Ofens hängt nicht nur von der Größe ab; es geht darum, das Betriebsmodell der Technologie an Ihre Produktionsbedürfnisse anzupassen. Die Unterschiede zwischen kernlosen und Kanalofenkonstruktionen führen zu entscheidenden Kompromissen.

Flexibilität vs. Effizienz

Kernlose Öfen bieten maximale Betriebsflexibilität. Sie können Legierungen von einer Charge zur nächsten wechseln und den Ofen bei Nichtgebrauch vollständig abschalten.

Kanalöfen bieten maximale thermische Effizienz. Dies geht jedoch zu Lasten der Flexibilität. Sie müssen jederzeit einen geschmolzenen „Fersenteil“ Metall aufrechterhalten und eignen sich daher am besten für das kontinuierliche Schmelzen derselben Legierung über lange Kampagnen hinweg.

Kaltbeschickung vs. Flüssiger Fersenteil

Die Fähigkeit eines kernlosen Ofens, eine Charge aus festem, kaltem Material zu schmelzen, ist ein entscheidender Vorteil für Betriebe mit intermittierenden Zeitplänen.

Ein Kanalofen kann nicht kalt gestartet werden. Er muss zuerst mit flüssigem Metall gefüllt werden, um den Induktionskreis zu schließen. Dies macht ihn unpraktisch für alles außer 24/7- oder semi-kontinuierliche Betriebe.

Anwendungseignung

Das kernlose Design ist ideal für Jobbing-Gießereien, die Gussteile aus vielen verschiedenen Legierungen herstellen, oder für jede Anlage, die häufige An- und Abschaltungen erfordert.

Das Kanaldesign zeichnet sich in großen, integrierten Anlagen aus, wo es als hocheffizientes Warmhaltegefäß fungieren kann, das eine konstante Versorgung mit geschmolzenem Metall bei präziser Temperatur für eine automatisierte Produktionslinie gewährleistet.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, definieren Sie zunächst Ihre betrieblichen Prioritäten. Ihr Produktionsmodell – Batch versus kontinuierlich – wird Sie zur richtigen Technologie und Kapazität führen.

- Wenn Ihr Hauptaugenmerk auf Forschung, Prototypenbau oder kleinformatigem Kunstguss liegt: Ein kernloser Ofen unter 500 kg bietet die ideale Flexibilität für verschiedene Materialien und intermittierenden Einsatz.

- Wenn Ihr Hauptaugenmerk auf einer Jobbing-Gießerei mit vielfältigen Legierungsbedürfnissen liegt: Ein kleiner bis mittelgroßer kernloser Ofen (1 bis 15 Tonnen) ist der Industriestandard für eine effiziente Chargenproduktion.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kontinuierlichen Produktion einer einzelnen Legierung liegt: Ein großer Kanalofen (25+ Tonnen) bietet die höchste Effizienz für das Warmhalten und die Bereitstellung eines konsistenten Metallstroms.

Letztendlich ist das Verständnis Ihres Betriebsablaufs der Schlüssel zur Auswahl der richtigen Induktionsofenkapazität und des richtigen Typs für Ihr Ziel.

Zusammenfassungstabelle:

| Ofentyp | Typischer Kapazitätsbereich | Primäre Anwendung | Hauptmerkmal |

|---|---|---|---|

| Kernloser Ofen | <1 kg bis 65+ Tonnen | Chargenschmelzen, diverse Legierungen | Maximale Flexibilität, Kaltstartfähigkeit |

| Kanalofen | 15-25 Tonnen bis 100+ Tonnen | Kontinuierliches Schmelzen/Warmhalten einer einzelnen Legierung | Hohe thermische Effizienz, erfordert flüssigen Metallfersenteil |

Haben Sie Schwierigkeiten, die richtige Ofenkapazität für Ihre Produktionsziele zu finden?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um verschiedenen Laboren und Gießereien fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Ob Sie einen kleinen kernlosen Ofen für Forschung und Entwicklung oder einen großen Kanalofen für die Großserienproduktion benötigen, unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Schmelzanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die Ihre Effizienz und Ihren ROI maximiert.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz