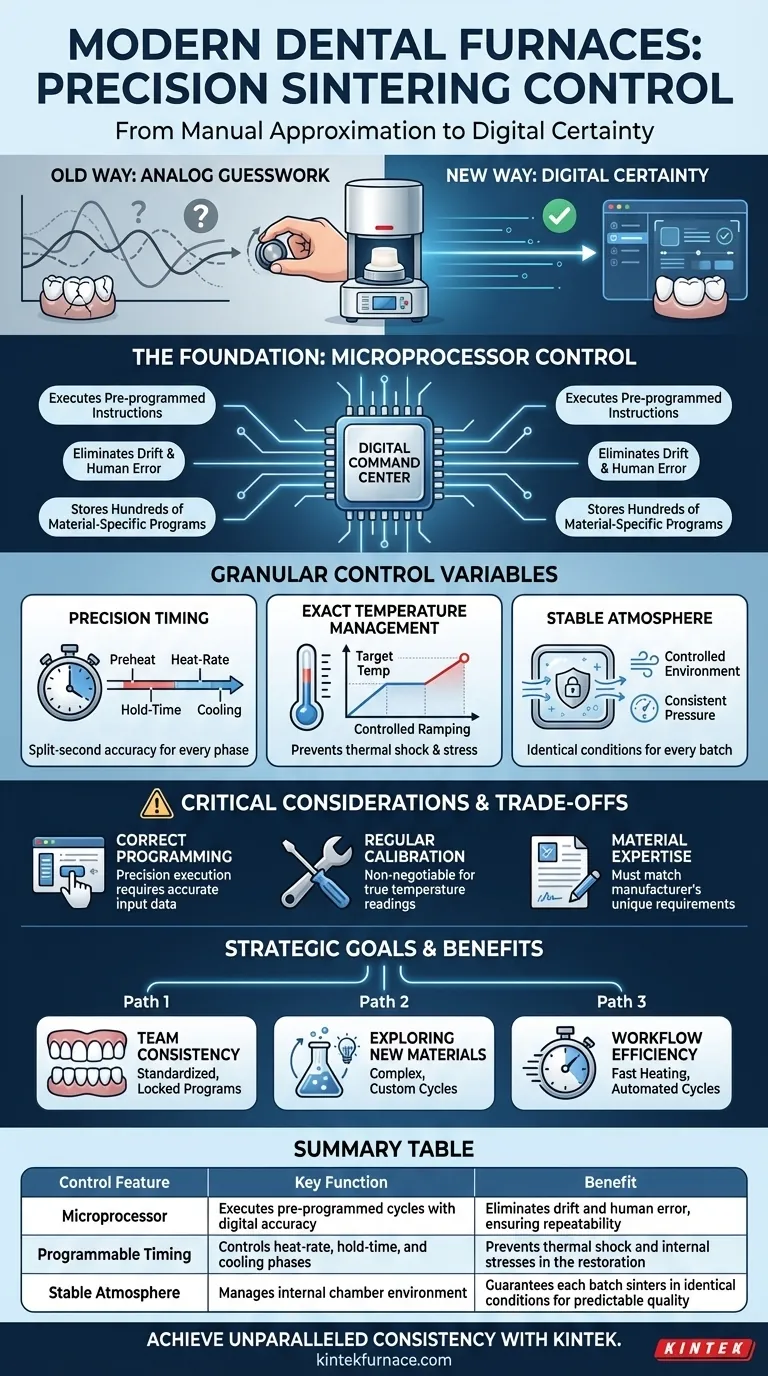

Im Kern beruht die Präzision moderner Dentalöfen auf einer Mikroprozessorsteuerung, die die unabhängige und hochpräzise Programmierung jeder kritischen Variable im Sinterzyklus ermöglicht. Diese digitale Überwachung steuert die exakte Zeitgebung, Temperatur, Aufheiz- und Abkühlraten sowie die interne Atmosphäre und stellt sicher, dass komplexe, materialspezifische Protokolle jedes Mal fehlerfrei ausgeführt werden.

Der grundlegende Wandel besteht von der manuellen Annäherung zur digitalen Sicherheit. Durch den Ersatz analoger Schätzungen durch programmierbare Mikroprozessoren verwandeln moderne Öfen den Sinterprozess in ein wiederholbares, wissenschaftliches Verfahren, das konsistente, qualitativ hochwertige Zahnrestaurationen liefert.

Die Grundlage der Steuerung: Der Mikroprozessor

Das „Gehirn“ eines modernen Dentalofens ist sein integrierter Mikroprozessor. Diese Komponente ist allein dafür verantwortlich, die vom Benutzer gewünschten Einstellungen in die physischen Abläufe der Heizelemente und Kammersteuerungen zu übersetzen.

Das digitale Kommandozentrum

Ein Mikroprozessor fungiert als zentrale Steuereinheit und führt vorprogrammierte Anweisungen mit absoluter Präzision aus. Im Gegensatz zu älteren analogen Systemen driftet er im Laufe der Zeit nicht und verliert keine Genauigkeit, wodurch sichergestellt wird, dass der 100. Brennvorgang identisch mit dem ersten ist.

Programmierbarkeit und Speicher

Moderne Öfen können oft Hunderte von einzigartigen Sinterprogrammen speichern. Dies ermöglicht es einem Dentallabor, spezifische Zyklen für jede Art von Keramikmaterial, das es verwendet – von Zirkonoxid und Opakerporzellan bis hin zu Schulter- und Glasurbränden – zu erstellen und zu speichern und sie auf Knopfdruck abzurufen.

Zerlegung des Sinterzyklus: Granulare Steuerung

Präzision ist keine einzelne Funktion, sondern die Fähigkeit des Ofens, während des gesamten Heiz- und Kühlprozesses mehrere Variablen unabhängig voneinander zu verwalten.

Präzises Timing

Jede Phase des Zyklus kann bis auf die Sekunde genau programmiert werden. Dazu gehören die anfängliche Vorheiz-/Trocknungsphase, die Temperaturanstiegsrate (Aufheizrate), die Dauer bei Spitzentemperatur (Haltezeit) und die Abkühlphase.

Genaue Temperaturregelung

Der Ofen kann mit hoher Genauigkeit für spezifische Zieltemperaturen programmiert werden. Wichtiger ist, dass er die Rate steuert, mit der diese Temperatur erreicht wird. Dieses präzise Rampen ist unerlässlich, um thermische Schocks und innere Spannungen in der Restauration zu vermeiden.

Stabile Atmosphäre und Druck

Für konsistente Ergebnisse muss die Umgebung in der Brennkammer perfekt kontrolliert werden. Moderne Öfen steuern die interne Atmosphäre und den Druck, um sicherzustellen, dass jede Charge von Restaurationen unter identischen Bedingungen gesintert wird, was zu vorhersehbarer Stabilität und Qualität führt.

Abwägungen verstehen

Dieses Maß an Präzision bietet unglaubliche Vorteile, aber es ist entscheidend, den Kontext zu verstehen, in dem es funktioniert. Der Ofen ist ein Werkzeug, das Anweisungen perfekt ausführt, aber es ist auf korrekte Eingaben angewiesen.

Die Notwendigkeit einer korrekten Programmierung

Die Präzision eines Ofens ist nur so gut wie das Programm, das er ausführt. Die Auswahl eines falschen Programms oder die Eingabe falscher Parameter für ein bestimmtes Material führt dennoch zu einem schlechten Ergebnis, egal wie genau der Ofen die fehlerhaften Anweisungen ausführt.

Kalibrierung ist nicht verhandelbar

Die automatische Kalibrierung ist ein wichtiges Merkmal, aber sie ist keine Option. Regelmäßige Kalibrierung stellt sicher, dass die Temperatursensoren des Ofens korrekt melden. Ein falsch kalibrierter Ofen vermittelt ein falsches Sicherheitsgefühl, indem er ein Programm mit Präzision, aber bei der falschen tatsächlichen Temperatur ausführt.

Materialspezifische Anforderungen

Die Anpassungsfähigkeit des Ofens an verschiedene Keramikmaterialien ist eine große Stärke. Der Benutzer muss jedoch immer noch über das Fachwissen verfügen, um die genauen Sinteranforderungen für jedes Material zu kennen. Der Ofen kann kein Programm kompensieren, das nicht den Spezifikationen des Materialherstellers entspricht.

Die richtige Wahl für Ihr Ziel treffen

Durch das Verständnis dieser Steuerungsmechanismen können Sie Ihren Ofen nutzen, um spezifische klinische und betriebliche Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz in einem Team liegt: Verwenden Sie den Speicher des Ofens, um standardisierte, benannte Programme für jedes Material zu erstellen und zu sperren, um sicherzustellen, dass jeder Techniker das gleiche Ergebnis erzielt.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuer Materialien liegt: Verlassen Sie sich auf die granulare Programmierbarkeit, um die komplexen Heiz- und Kühlzyklen, die vom Materialhersteller empfohlen werden, präzise abzugleichen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz des Arbeitsablaufs liegt: Nutzen Sie die schnellen Aufheizraten und automatisierten „Einstellen und Vergessen“-Zyklen, um die manuelle Arbeitszeit zu minimieren und den Gesamtdurchsatz Ihres Labors zu erhöhen.

Durch die Beherrschung dieser präzisen Steuerungen verwandeln Sie den Dentalofen von einem einfachen Ofen in ein vorhersehbares Fertigungswerkzeug für außergewöhnliche Restaurationen.

Zusammenfassungstabelle:

| Steuerungsmerkmal | Hauptfunktion | Nutzen |

|---|---|---|

| Mikroprozessor | Führt vorprogrammierte Zyklen mit digitaler Genauigkeit aus | Eliminiert Drift und menschliche Fehler, gewährleistet Wiederholbarkeit |

| Programmierbares Timing | Steuert Aufheizrate, Haltezeit und Abkühlphasen | Verhindert thermische Schocks und innere Spannungen in der Restauration |

| Stabile Atmosphäre | Steuert die interne Kammerumgebung | Garantiert, dass jede Charge unter identischen Bedingungen gesintert wird, für vorhersehbare Qualität |

Sind Sie bereit, unübertroffene Konsistenz und Qualität in Ihrem Dentallabor zu erzielen?

KINTEK nutzt herausragende F&E und die eigene Fertigung, um Dentallaboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Vakuum- & Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um Ihre einzigartigen Sinteranforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu erfahren, wie ein KINTEK-Ofen zu dem vorhersehbaren Präzisionsfertigungswerkzeug werden kann, das Ihr Labor für außergewöhnliche Restaurationen benötigt.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen