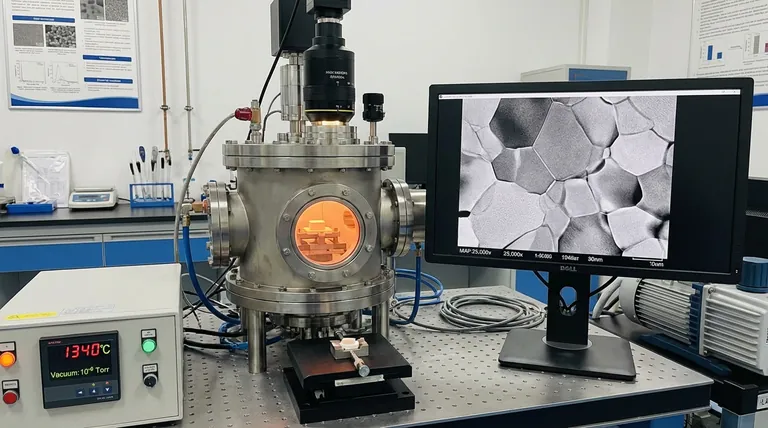

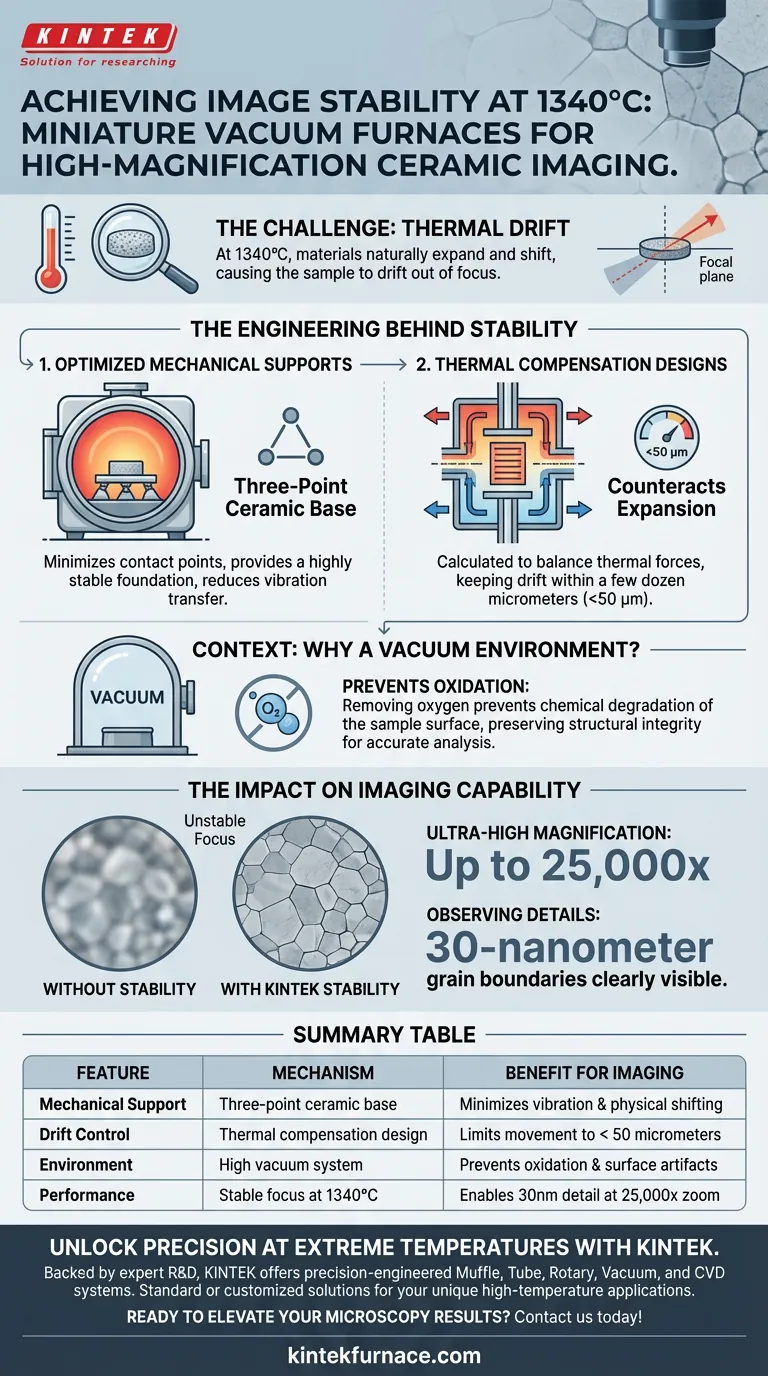

Miniatur-Vakuumöfen erreichen Bildstabilität bei extremen Temperaturen durch optimierte mechanische Stützen und fortschrittliche Designs zur thermischen Kompensation. Insbesondere verwenden diese Systeme eine Drei-Punkt-Keramikbasis, um physikalische Verschiebungen zu minimieren und den thermischen Drift effektiv auf wenige Dutzend Mikrometer zu begrenzen, selbst bei Erwärmung auf 1340 °C. Diese präzise Konstruktion wirkt der natürlichen Ausdehnung von Materialien entgegen und ermöglicht eine klare Beobachtung von mikrostrukturellen Details bei hoher Vergrößerung.

Die größte Herausforderung der Hochtemperaturmikroskopie besteht nicht nur darin, die Temperatur zu erreichen, sondern dabei den Fokus zu halten. Spezielle Konstruktionen begrenzen die physikalische Bewegung auf wenige Mikrometer und erhalten so die Stabilität, die erforderlich ist, um 30-Nanometer-Details bei 25.000-facher Vergrößerung zu erfassen.

Die Technik hinter der Stabilität

Kontrolle des thermischen Drifts

Bei Temperaturen bis zu 1340 °C dehnen sich Materialien natürlich aus und verschieben sich. Dieses Phänomen, bekannt als thermischer Drift, ist das Haupthindernis für scharfe Bilder.

Ohne Eingriffe würde diese Bewegung dazu führen, dass die Probe sofort aus der Fokusebene des Mikroskops driftet.

Optimierte mechanische Stützen

Um dem entgegenzuwirken, verwenden Hersteller Drei-Punkt-Keramikbasen.

Diese spezielle geometrische Konfiguration bietet eine hochstabile Grundlage. Sie minimiert die Kontaktpunkte, die Vibrationen oder Spannungen übertragen können, und stellt sicher, dass die Probe während des Erhitzens physikalisch sicher bleibt.

Designs zur thermischen Kompensation

Über die physische Basis hinaus integriert der Ofen Designs zur thermischen Kompensation.

Diese technischen Merkmale sind so berechnet, dass sie der Ausdehnung bestimmter Komponenten entgegenwirken. Durch den Ausgleich der thermischen Kräfte behält das System eine "neutrale" Position für die Probe bei und hält den Drift in einem beherrschbaren Bereich von wenigen Dutzend Mikrometern.

Auswirkungen auf die Bildgebungsfähigkeit

Ultrahohe Vergrößerung

Die Stabilität, die diese Stützen bieten, ermöglicht Vergrößerungen bis zu 25.000x.

Bei dieser Zoomstufe würden selbst mikroskopische Vibrationen ein Bild unbrauchbar machen. Die mechanische Steifigkeit des Ofens sorgt dafür, dass das Bild scharf bleibt.

Beobachtung von Korngrenzen

Diese Stabilität ist entscheidend für die Materialwissenschaft, insbesondere für Keramiken wie Aluminiumoxid.

Forscher können Korngrenzen-Details von 30 Nanometern klar beobachten. Dies ermöglicht die Echtzeitanalyse von Sinterprozessen und der mikrokristallinen Entwicklung unter Hitze.

Kontext: Warum eine Vakuumumgebung?

Verhinderung von Oxidation

Während mechanische Stützen für Stabilität sorgen, spielt die Vakuumumgebung eine entscheidende unterstützende Rolle. Das Erhitzen von Metallen oder Keramiken auf 1340 °C an der Luft verursacht typischerweise eine schnelle, unerwünschte Oxidation.

Erhaltung der Oberflächenintegrität

Durch die Entfernung von Sauerstoff verhindert der Vakuumofen chemische Reaktionen, die die Probenoberfläche beschädigen würden.

Dies stellt sicher, dass die vom Mikroskop erfassten strukturellen Details genaue Darstellungen des Materials sind und keine Artefakte von Oberflächenkorrosion.

Die richtige Wahl für Ihre Forschung treffen

Wenn Sie Geräte für die Hochtemperatur-Analyse auswählen, priorisieren Sie die zugrunde liegende mechanische Architektur.

- Wenn Ihr Hauptaugenmerk auf Nanometer-Auflösung liegt: Vergewissern Sie sich, dass das System ein Drei-Punkt-Stützsystem verwendet und dokumentierte Drift-Spezifikationen von wenigen Dutzend Mikrometern aufweist.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit liegt: Stellen Sie sicher, dass das Vakuumsystem in der Lage ist, eine strikt sauerstofffreie Umgebung aufrechtzuerhalten, um Oberflächenoxidation bei den Zieltemperaturen zu verhindern.

Echte thermische Mikroskopie erfordert ein System, bei dem die mechanische Stabilität genauso streng konstruiert ist wie das Heizelement selbst.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Nutzen für die Bildgebung |

|---|---|---|

| Mechanische Stütze | Drei-Punkt-Keramikbasis | Minimiert Vibrationen & physikalische Verschiebungen |

| Driftkontrolle | Design zur thermischen Kompensation | Begrenzt die Bewegung auf < 50 Mikrometer |

| Umgebung | Hochvakuum-System | Verhindert Oxidation & Oberflächenartefakte |

| Leistung | Stabiler Fokus bei 1340 °C | Ermöglicht 30-nm-Details bei 25.000-facher Vergrößerung |

Präzision bei extremen Temperaturen mit KINTEK freischalten

Lassen Sie nicht zu, dass thermischer Drift Ihre Forschung beeinträchtigt. Mit erstklassiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle präzisionsgefertigt sind, um die für die Hochvergrößerungsanalyse erforderliche Stabilität zu bieten.

Ob Sie eine Standardlösung oder einen kundenspezifischen Laborofen für einzigartige Hochtemperaturanwendungen benötigen, unsere Systeme bieten die thermische Kontrolle und strukturelle Integrität, die Ihre Materialien verdienen.

Bereit, Ihre Mikroskopie-Ergebnisse zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Labor-Hochtemperatur-Schmelzofen für die glasbasierte Immobilisierung entscheidend? Master Matrix Preparation

- Was sind die Hauptmerkmale von Laborvakuumöfen? Entfesseln Sie reine, kontrollierte Hochtemperaturprozesse

- Welchen Temperaturbereich können Vakuumöfen erreichen? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Wie erleichtert ein industrieller Vakuumwärmebehandlungsofen den Diffusionsschritt im OBD-Prozess? Experten-Einblicke

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für die Trocknungsbehandlung von Kathodenelektroden? Verbesserung der Batterieleistung

- Wie entwickeln sich Vakuumöfen weiter, um den industriellen Anforderungen gerecht zu werden? Skalierung und Automatisierung für mehr Effizienz

- Warum ist ein Vakuumtrockenschrank für das Trocknen von ZIF67/NiMoO4-Verbundmaterialien erforderlich? Schutz der empfindlichen Materialarchitektur

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess