Im Kern liegt der Hauptvorteil eines indirekt befeuerten Drehrohrofens in der Zementindustrie in der überlegenen Prozesskontrolle. Diese Methode trennt den Verbrennungsprozess von dem zu erhitzenden Material und ermöglicht so eine präzise Steuerung der Ofenatmosphäre. Diese Isolierung verhindert Kontamination durch Brennstoffnebenprodukte, gewährleistet eine außergewöhnlich gleichmäßige Erwärmung und erzeugt einen qualitativ hochwertigeren, konsistenteren Zementklinker.

Die Entscheidung für einen indirekt befeuerten Ofen wird durch den Bedarf an Produktreinheit und Prozesspräzision bestimmt. Durch das externe Erhitzen des Ofens trennen Sie die chemische Reaktion der Kalzinierung von den unvorhersehbaren Variablen der Kraftstoffverbrennung und gewinnen eine beispiellose Kontrolle über das Endprodukt.

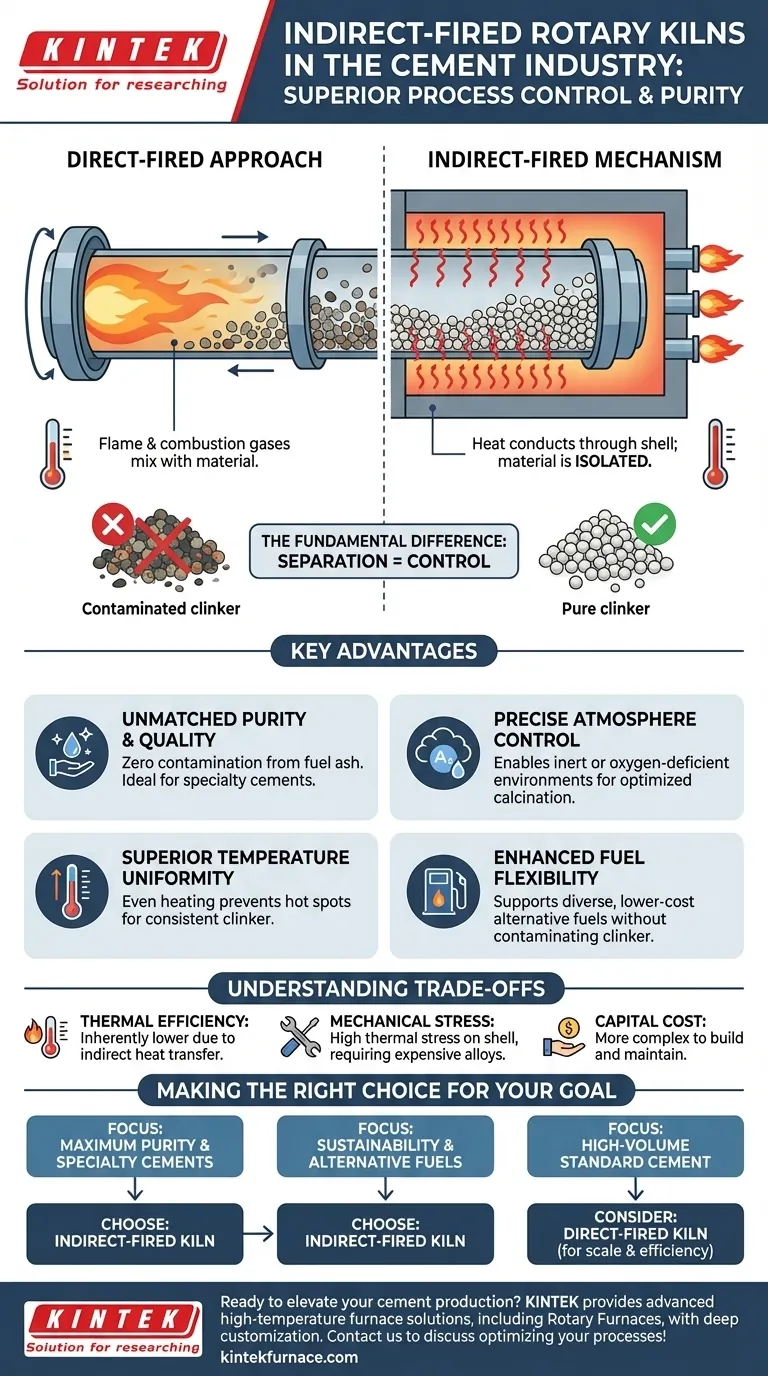

Der grundlegende Unterschied: Direkte vs. Indirekte Befeuerung

Ein Drehrohrofen ist das Herzstück einer Zementanlage und fungiert als chemischer Reaktor, der Rohmaterialien durch einen Prozess namens Kalzinierung in Klinker umwandelt. Die Art der Erwärmung bestimmt seine Haupteigenschaften.

Der direkt befeuerte Ansatz

Bei einem herkömmlichen direkt befeuerten Ofen wird eine große Flamme direkt in den Ofenzylinder projiziert. Das Rohmaterial fällt durch die heißen Verbrennungsgase und wird durch direkten Kontakt erwärmt.

Der indirekt befeuerte Mechanismus

Ein indirekt befeuerter Drehrohrofen funktioniert anders. Der gesamte rotierende Ofenzylinder ist in einen stationären Ofen oder eine Heizkammer eingeschlossen. Brenner erhitzen die Außenseite der Ofenwand, und diese Wärme wird durch Wärmeleitung durch die Wand auf das Material im Inneren übertragen.

Warum diese Trennung wichtig ist

Dieses Design isoliert das Prozessmaterial absichtlich von der Flamme und ihren Abgasen. Diese grundlegende Trennung ist die Quelle aller Hauptvorteile der indirekten Befeuerung.

Wichtige Vorteile bei der Klinkerproduktion

Indem der direkte Kontakt zwischen der Brennstoffquelle und den Rohmaterialien verhindert wird, bieten indirekte Öfen deutliche Vorteile für die Herstellung von hochwertigem Zementklinker.

Unübertroffene Reinheit und Qualität

Da sich das Material niemals mit Verbrennungsgasen vermischt, kommt es zu keinerlei Kontamination durch Brennstoffasche oder andere chemische Nebenprodukte. Dies ist entscheidend für die Herstellung von Spezialzementen oder wenn der Rohmaterialeintrag empfindlich auf Verunreinigungen reagiert, was zu einem vorhersehbareren und reineren Klinker führt.

Präzise Atmosphärenkontrolle

Die innere Umgebung des Ofens kann engmaschig gesteuert werden. Dies ermöglicht die Kalzinierung in einer inerten oder sauerstoffarmen Atmosphäre, was für bestimmte chemische Reaktionen und die Vermeidung unerwünschter Oxidation entscheidend sein kann. Dieses Maß an Kontrolle ist in einem direkt befeuerten System, das mit Verbrennungsgasen geflutet wird, unmöglich.

Überlegene Temperaturuniformität

Die Erwärmung des gesamten Umfangs der rotierenden Wand sorgt für eine gleichmäßigere und sanftere Wärmeverteilung auf das Materialbett im Inneren. Diese gleichmäßige Erwärmung verhindert Hot Spots und stellt sicher, dass das gesamte Material unter den gleichen Temperaturbedingungen verarbeitet wird, was zu einem homogeneren Endprodukt führt.

Erhöhte Kraftstoffflexibilität

Da die Kraftstoffverbrennung außerhalb des Prozesses stattfindet, kann eine größere Vielfalt an alternativen Brennstoffen verwendet werden, ohne dass der Klinker kontaminiert wird. Dies unterstützt Nachhaltigkeitsinitiativen und kann die Betriebskosten senken, indem die Verwendung von minderwertigen oder Biomassebrennstoffen ermöglicht wird.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Einschränkungen. Die Konstruktion eines indirekt befeuerten Ofens bringt spezifische technische und wirtschaftliche Herausforderungen mit sich, die berücksichtigt werden müssen.

Thermischer Wirkungsgrad

Die Übertragung von Wärme durch die dicke Stahlwand des Ofens ist von Natur aus weniger effizient, als eine Flamme direkt auf das Material aufzubringen. Dieser indirekte Wärmeübertragungsweg kann zu einem höheren Energieverbrauch führen als bei einem direkt befeuerten Ofen ähnlicher Größe.

Mechanische und Materialbelastung

Die Ofenwand ist von außen durch den Ofen extremen Temperaturen ausgesetzt, was zu erheblichen thermischen Belastungen führt. Dies erfordert den Einsatz von Hochleistungslegierungen, die teuer sind und in der Lage sein müssen, ihre strukturelle Integrität bei hohen Temperaturen über lange Zeiträume aufrechtzuerhalten.

Größe und Kapitalkosten

Indirekt befeuerte Öfen sind oft komplexer und teurer im Bau und in der Wartung als ihre direkt befeuerten Gegenstücke. Der externe Ofen und die speziellen Materialien erhöhen die anfänglichen Investitionskosten, und es kann praktische Grenzen für ihren maximalen Durchmesser und Durchsatz geben.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Produktionsprioritäten und wirtschaftlichen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Klinkerreinheit und Spezialzementen liegt: Die Prozessisolierung und Atmosphärenkontrolle eines indirekt befeuerten Ofens sind unerlässlich, um strenge Qualitätsanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von Standardzement liegt: Die Größe, die geringeren Kapitalkosten und der thermische Wirkungsgrad eines großen, direkt befeuerten Ofens machen ihn oft zur wirtschaftlicheren Wahl.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit durch alternative Brennstoffe liegt: Ein indirekt befeuerter Ofen bietet die Flexibilität, vielfältige, kostengünstigere Brennstoffe zu nutzen, ohne die Reinheit des Endprodukts zu beeinträchtigen.

Letztendlich ist die Wahl eines indirekt befeuerten Ofens eine strategische Entscheidung, die Produktqualität und Prozesskontrolle über den reinen Durchsatz und den thermischen Wirkungsgrad stellt.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf die Zementindustrie |

|---|---|

| Überlegene Prozesskontrolle | Ermöglicht präzises Management der Ofenatmosphäre für konsistente Klinkerqualität. |

| Unübertroffene Reinheit | Verhindert Kontamination durch Brennstoffnebenprodukte, ideal für Spezialzemente. |

| Präzise Atmosphärenkontrolle | Ermöglicht inerte oder sauerstoffarme Umgebungen zur Optimierung der Kalzinierung. |

| Überlegene Temperaturuniformität | Gewährleistet gleichmäßige Erwärmung, reduziert Hot Spots und verbessert die Produktkonsistenz. |

| Erhöhte Kraftstoffflexibilität | Unterstützt die Verwendung alternativer Brennstoffe ohne Klinkerkontamination und fördert die Nachhaltigkeit. |

Sind Sie bereit, Ihre Zementproduktion mit fortschrittlichen Ofenlösungen zu verbessern? Durch die Nutzung herausragender F&E und Eigenfertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie verbesserte Reinheit, präzise Kontrolle oder Kraftstoffflexibilität benötigen, wir können unsere Lösungen an Ihre Ziele anpassen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse optimieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse