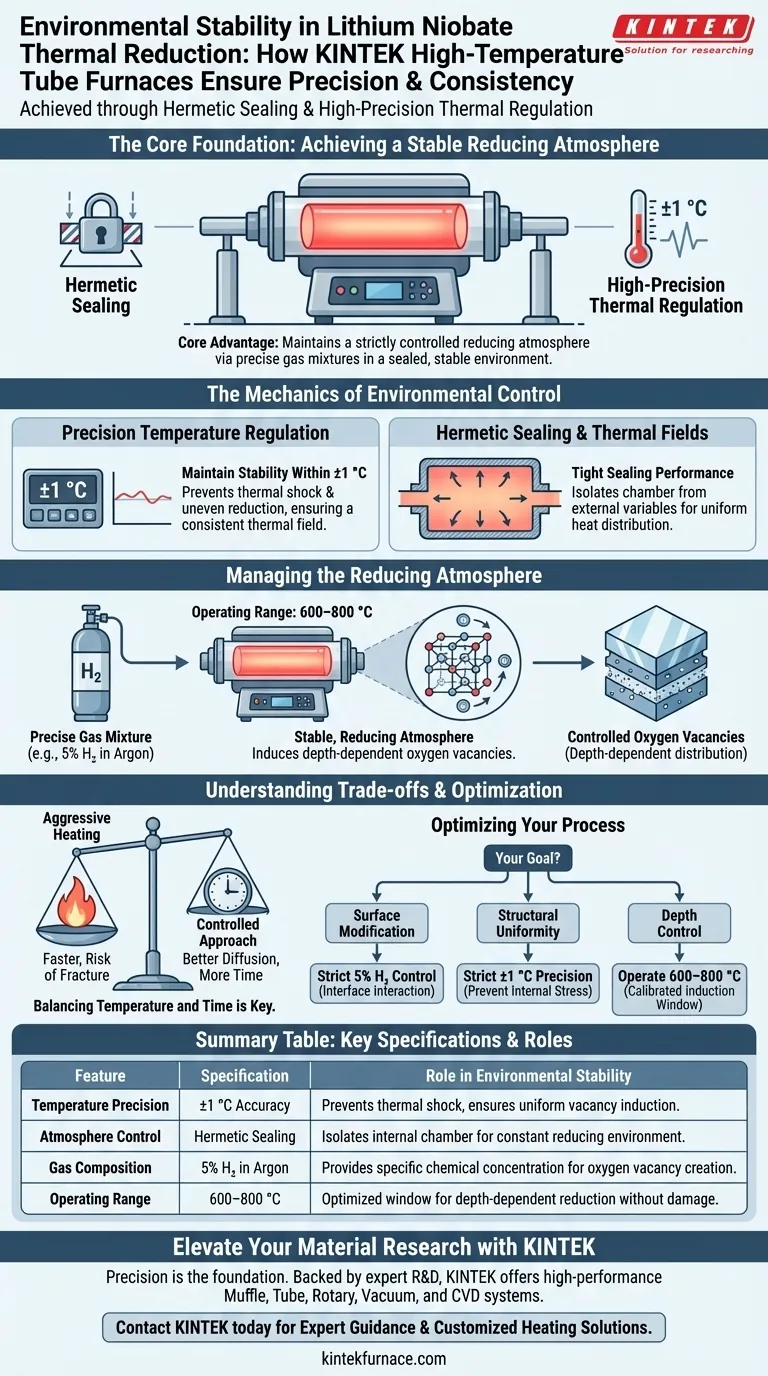

Hochtemperatur-Laborröfen erreichen Umgebungsstabilität durch eine Kombination aus hermetischer Abdichtung und hochpräziser Wärmeregulierung. Diese Systeme verwenden dichte Dichtungen, um die interne Kammer zu isolieren, und fortschrittliche Steuerungssysteme, um eine Temperaturgenauigkeit von ±1 °C aufrechtzuerhalten und so ein konsistentes Wärmefeld für empfindliche chemische Veränderungen zu gewährleisten.

Der Hauptvorteil dieser Öfen liegt in ihrer Fähigkeit, eine streng kontrollierte reduzierende Atmosphäre aufrechtzuerhalten. Durch die Einleitung präziser Gasgemische in eine abgedichtete, stabile thermische Umgebung können Forscher tiefenabhängige Sauerstoffleerstellen genau induzieren, ohne die strukturelle Integrität des Kristalls zu beeinträchtigen.

Die Mechanik der Umgebungssteuerung

Präzise Temperaturregelung

Um Niob-Lithium-Kristalle effektiv zu verarbeiten, ist die Aufrechterhaltung eines bestimmten thermischen Fensters unerlässlich.

Röhrenöfen verwenden hochpräzise Steuerungssysteme, die in der Lage sind, eine Stabilität von ±1 °C aufrechtzuerhalten. Dies verhindert thermische Schwankungen, die zu einer ungleichmäßigen Reduktion oder einem thermischen Schock im Kristallgitter führen könnten.

Hermetische Abdichtung und Wärmefelder

Die physische Konstruktion des Ofens spielt eine entscheidende Rolle für die Stabilität.

Eine dichte Abdichtungsleistung ist unerlässlich, um die Verarbeitungskammer von externen atmosphärischen Variablen zu isolieren. Diese Isolierung ermöglicht es dem Ofen, ein stabiles Wärmefeld aufrechtzuerhalten und sicherzustellen, dass die Wärmeverteilung während des Reduktionsprozesses über die gesamte Probe gleichmäßig bleibt.

Verwaltung der reduzierenden Atmosphäre

Kontrolle der Gaskonzentration

Sobald das Wärmefeld stabilisiert ist, muss die chemische Umgebung fein abgestimmt werden.

Der Ofen leitet ein präzise proportioniertes Argon-Wasserstoff-Gasgemisch ein, das typischerweise 5 % Wasserstoff (H2) enthält. Da die Kammer dicht verschlossen ist, bleibt die Konzentration dieser reduzierenden Atmosphäre während der Behandlung konstant.

Induktion von Sauerstoffleerstellen

Das ultimative Ziel dieser Stabilität ist die Manipulation der Kristalleigenschaften auf atomarer Ebene.

Beim Betrieb im Bereich von 600–800 °C ermöglicht die kontrollierte Umgebung die präzise Induktion von Sauerstoffleerstellen. Die stabile Atmosphäre stellt sicher, dass diese Leerstellen tiefenabhängig und nicht zufällig verteilt werden, was für die endgültige Anwendung des Materials entscheidend ist.

Verständnis der Kompromisse

Abwägung von Temperatur und Zeit

Obwohl hohe Temperaturen den Reduktionsprozess erleichtern, erfordern sie eine sorgfältige Steuerung von Zeit und Aufheizraten.

Aggressives Aufheizen kann den Prozess beschleunigen, birgt aber das Risiko, das Kristallwachstum zu destabilisieren oder Risse zu verursachen. Ein kontrollierter, langsamerer Ansatz – ähnlich den Methoden, die bei anderen Kristallwachstumsprozessen verwendet werden – gewährleistet eine bessere Diffusion, erhöht jedoch die gesamte Verarbeitungszeit erheblich.

Atmosphärenempfindlichkeit

Die Präzision des Gasgemisches ist ein zweischneidiges Schwert.

Da das System auf eine bestimmte Konzentration (z. B. 5 % H2) angewiesen ist, können Abweichungen im Gasfluss oder in der Dichtigkeit der Dichtung die Reduktionsergebnisse drastisch verändern. Wenn die Dichtung versagt, führt das Einströmen von Sauerstoff sofort zur Neutralisierung der reduzierenden Atmosphäre und ruiniert die spezifische Verteilung der Leerstellen.

Optimierung Ihres Reduktionsprozesses

Um die besten Ergebnisse bei der thermischen Reduktion von Niob-Lithium-Kristallen zu erzielen, passen Sie Ihre Betriebsparameter an Ihre spezifischen Materialziele an:

- Wenn Ihr Hauptaugenmerk auf Oberflächenmodifikation liegt: Stellen Sie sicher, dass Ihr Gasgemisch streng auf dem 5 % H2-Niveau gehalten wird, um die Interaktion an der Kristallgrenzfläche zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Priorisieren Sie die Präzision des Temperaturreglers, um Schwankungen strikt innerhalb des ±1 °C-Limits zu halten und interne Spannungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Tiefenkontrolle liegt: Arbeiten Sie präzise innerhalb des 600–800 °C-Fensters, da dieser Temperaturbereich speziell für die tiefenabhängige Induktion von Leerstellen kalibriert ist.

Wahre Umgebungsstabilität ist das Ergebnis der Abstimmung von rigoroser Dichtigkeit mit unerschütterlicher thermischer Präzision.

Zusammenfassungstabelle:

| Merkmal | Spezifikation | Rolle bei der Umgebungsstabilität |

|---|---|---|

| Temperaturpräzision | ±1 °C Genauigkeit | Verhindert thermischen Schock und gewährleistet eine gleichmäßige Induktion von Leerstellen. |

| Atmosphärenkontrolle | Hermetische Abdichtung | Isoliert die Innenkammer, um eine konstante reduzierende Umgebung aufrechtzuerhalten. |

| Gaszusammensetzung | 5 % H₂ in Argon | Bietet die spezifische chemische Konzentration für die Erzeugung von Sauerstoffleerstellen. |

| Betriebsbereich | 600–800 °C | Optimiertes Fenster für tiefenabhängige Reduktion ohne strukturelle Schäden. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist die Grundlage für eine erfolgreiche thermische Reduktion von Niob-Lithium-Kristallen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die den strengsten Laborstandards entsprechen.

Unsere Öfen bieten die unerschütterliche thermische Stabilität und luftdichte Abdichtung, die für empfindliche chemische Prozesse erforderlich sind. Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für einzigartige Forschungsanforderungen benötigen, unser Team ist bereit, Ihre Ziele zu unterstützen.

Bereit, Ihren Reduktionsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und maßgeschneiderte Heizlösungen.

Visuelle Anleitung

Referenzen

- Yunjia Bao, Dongfeng Xue. Machine‐Learning‐Assisted Understanding of Depth‐Dependent Thermal Conductivity in Lithium Niobate Induced by Point Defects. DOI: 10.1002/aelm.202400944

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist der Zweck der Vorbehandlung von Quarzrohrreaktoren? Hochreine CVT-Kristallzüchtung mit Präzision erreichen

- Welche Rolle spielt die Mischung des Vorläufers mit Schwefelpulver? Sulfidierung in Röhrenöfen für Fe7S8@CT-NS meistern

- Welche Sicherheitsvorkehrungen sind in Rohröfen enthalten?Wesentliche Schutzmaßnahmen für Hochtemperaturlabore

- Was ist der Zweck des Gaszirkulationssystems in einem Rohrofen? Kontrollieren Sie chemische Atmosphären für präzise Hochtemperaturprozesse

- Welche Rolle spielt eine Röhrenwiderstandsofen bei der Herstellung von AZO-Dünnschichten? Meistere die Vorab-Glühung für perfekte Schichten

- Warum ist die Glühbehandlung in einem Röhrenofen für die Umwandlung von V-Ni3S2/NF notwendig? Beherrschen Sie die präzise Phosphorisierung

- Wie wird die Hochtemperaturumgebung eines Rohrofens zur Regenerierung von Adsorptionsmitteln genutzt? Präzise Rückgewinnung erreichen

- Wie beeinflusst die programmgesteuerte Steuerung von Hochtemperatur-Rohröfen porösen Kohlenstoff? Experteneinsichten zur Porengrößenverteilung