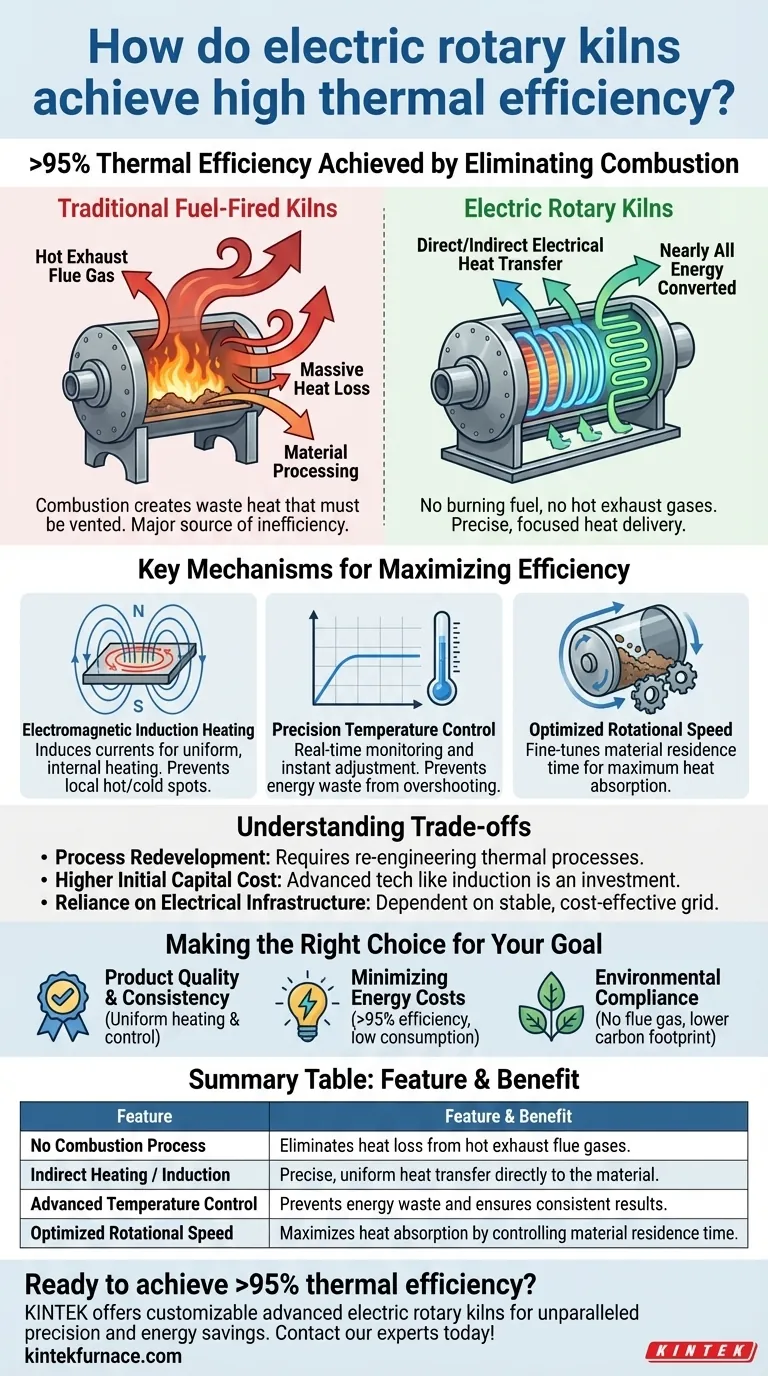

Die kurze Antwort lautet, dass elektrische Drehrohröfen eine thermische Effizienz von über 95 % erreichen, da sie die größte Wärmeverlustquelle traditioneller Öfen eliminieren: die Verbrennung. Ohne die Verbrennung von Brennstoff gibt es keine heißen Abgase, die abgeleitet werden müssen, was bedeutet, dass fast die gesamte elektrische Energie direkt in nutzbare Wärme zur Verarbeitung des Materials umgewandelt wird.

Der grundlegende Vorteil von elektrischen Drehrohröfen ist ihre Fähigkeit, Energie genau dort zu liefern, wo sie benötigt wird, ohne die inhärenten Verluste eines Verbrennungsprozesses. Dieser Übergang vom Verbrennen von Brennstoff zur Anwendung von kontrollierter Elektrizität definiert die Effizienzgrenze für die thermische Verarbeitung grundlegend neu.

Das Kernprinzip: Eliminierung von Verbrennungsabfällen

Traditionelle brennstoffbefeuerte Öfen sind grundsätzlich ineffizient, da ein erheblicher Teil der erzeugten Wärme sofort verloren geht. Das Verständnis, warum elektrische Öfen anders sind, beginnt mit diesem Schlüsselkonzept.

Das Problem mit Rauchgasen

In jedem Ofen, der mit Erdgas, Öl oder Kohle betrieben wird, muss der Brennstoff verbrannt werden, um Wärme zu erzeugen. Die Nebenprodukte dieser Verbrennung – heiße Abgase, oft als Rauchgase bezeichnet – müssen kontinuierlich aus dem Ofen abgeleitet werden.

Dieser Abgasstrom trägt eine enorme Menge an thermischer Energie aus dem System. Dies ist eine unvermeidliche und primäre Wärmeverlustquelle, die elektrische Öfen einfach nicht haben.

Direkte vs. Indirekte Beheizung

Elektrische Heizungen ermöglichen effizientere Wärmeübertragungsmethoden. Einige Systeme ersetzen einen Gasbrenner durch einen elektrischen Heißgasgenerator, aber die effizientesten Designs denken den Prozess völlig neu.

Viele elektrische Öfen verwenden eine indirekte Beheizung. Heizelemente oder elektromagnetische Induktionsspulen werden außerhalb der rotierenden Trommel platziert und übertragen Wärme durch die Ofenwand auf das Material im Inneren. Dies isoliert das Material von der Wärmequelle, gewährleistet eine saubere Verarbeitung und minimiert Energieverluste an die Umgebung.

Schlüsselmechanismen zur Maximierung der Effizienz

Über die reine Eliminierung der Verbrennung hinaus nutzen elektrische Öfen mehrere Design- und Betriebsmerkmale, um eine nahezu perfekte thermische Leistung zu erzielen.

Elektromagnetische Induktionsheizung

Fortschrittliche elektrische Öfen verwenden elektromagnetische Induktion zur Wärmeerzeugung. Diese Technologie nutzt Magnetfelder, um elektrische Ströme direkt im Material oder in der leitfähigen Hülle des Ofens zu induzieren, wodurch es von innen nach außen erwärmt wird.

Diese Methode ist außergewöhnlich gleichmäßig und kontrollierbar und stellt sicher, dass die Energie präzise und gleichmäßig auf die gesamte Materialladung übertragen wird. Sie vermeidet lokale Überhitzung oder Unterkühlung, die bei weniger fortschrittlichen Systemen auftreten.

Präzise Temperaturregelung

Elektrische Systeme bieten eine unübertroffene Kontrolle. Thermoelemente überwachen die Materialtemperatur in Echtzeit, und die Leistung der Heizelemente kann sofort angepasst werden.

Dies ermöglicht es dem Ofen, einen präzisen Solltemperaturpunkt ohne Überschreitung zu halten, was Energie verschwendet. Der gesamte Heizzyklus kann fehlerfrei programmiert und ausgeführt werden, was konsistente Ergebnisse und eine optimale Energienutzung gewährleistet.

Optimierte Rotationsgeschwindigkeit

Die Rotation der Ofentrommel ist entscheidend für die Wärmeübertragung. Sie sorgt dafür, dass sich das Material wälzt und alle Oberflächen der Wärmequelle ausgesetzt sind.

Die Rotationsgeschwindigkeit steuert direkt die Verweilzeit des Materials. Wenn die Geschwindigkeit zu hoch ist, durchläuft das Material zu schnell, um die Wärme vollständig aufzunehmen. Wenn sie zu langsam ist, kann sich Material ansammeln und isolierende Kältezonen bilden. Elektrische Öfen ermöglichen eine Feinabstimmung dieser Geschwindigkeit, um sie an das Material und den Prozess anzupassen und die Wärmeaufnahme zu maximieren.

Verständnis der Kompromisse

Obwohl sie sehr effizient sind, birgt die Umstellung auf elektrische Drehrohröfen wichtige Überlegungen.

Prozessneuentwicklung

Die Umwandlung eines direkt befeuerten Gasofens in ein effizientes indirekt elektrisches Modell ist kein einfacher Austausch. Sie erfordert oft ein tiefes Verständnis des thermischen Prozesses, um ihn für eine andere Heizmethode neu zu entwickeln. Dies kann eine erhebliche technische Herausforderung darstellen.

Höhere anfängliche Kapitalkosten

Fortschrittliche Systeme, insbesondere solche, die elektromagnetische Induktion verwenden, können im Vergleich zu herkömmlichen brennstoffbasierten Öfen höhere Anfangsinvestitionskosten haben. Diese anfängliche Investition muss gegen langfristige Energieeinsparungen und verbesserte Produktqualität abgewogen werden.

Abhängigkeit von der elektrischen Infrastruktur

Die Effizienz und Kosteneffektivität eines elektrischen Ofens sind direkt an die Stabilität und den Preis des Stromnetzes gebunden. Betriebe in Gebieten mit unzuverlässigem oder teurem Strom können mit Herausforderungen konfrontiert sein, denen brennstoffbasierte Systeme nicht ausgesetzt sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen elektrischen Drehrohr-Ofen sollte auf Ihrem primären betrieblichen Treiber basieren.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die gleichmäßige Heizung und präzise Temperaturregelung eines elektrischen Ofens, insbesondere eines Induktionsmodells, sind unübertroffen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Energiekosten liegt: Die thermische Effizienz von über 95 % reduziert den langfristigen Energieverbrauch im Vergleich zu jeder brennstoffbasierten Alternative drastisch.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Die Eliminierung von Rauchgasen vereinfacht die Emissionsbehandlung und senkt Ihren CO2-Fußabdruck erheblich.

Durch die grundlegende Änderung der Art und Weise, wie Wärme erzeugt und geliefert wird, stellen elektrische Drehrohröfen einen Sprung nach vorn in der Effizienz der thermischen Verarbeitung dar.

Zusammenfassungstabelle:

| Merkmal | Nutzen |

|---|---|

| Kein Verbrennungsprozess | Eliminiert Wärmeverluste durch heiße Abgasrauchgase. |

| Indirekte Beheizung / Induktion | Präzise, gleichmäßige Wärmeübertragung direkt auf das Material. |

| Fortschrittliche Temperaturregelung | Verhindert Energieverschwendung durch Überschreitung und gewährleistet konsistente Ergebnisse. |

| Optimierte Rotationsgeschwindigkeit | Maximiert die Wärmeaufnahme durch Steuerung der Materialverweilzeit. |

Bereit, über 95 % thermische Effizienz in Ihrer thermischen Verarbeitung zu erreichen?

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK fortschrittliche elektrische Drehrohröfen, die unübertroffene Präzision und Energieeinsparungen liefern. Unsere Systeme sind an Ihre einzigartigen Material- und Prozessanforderungen anpassbar und helfen Ihnen, Betriebskosten zu senken und die Produktqualität zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein elektrischer Drehrohr-Ofen Ihre Betriebsabläufe verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung