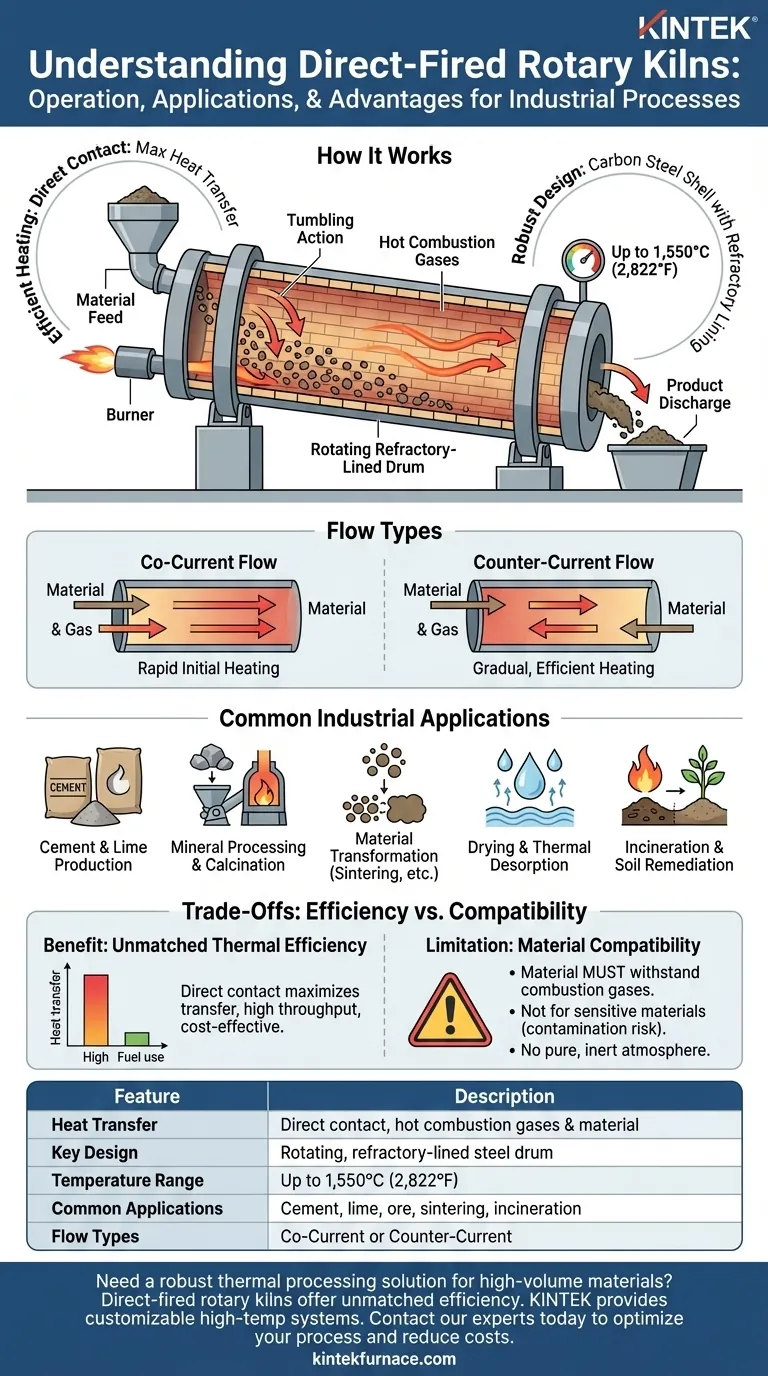

Kurz gesagt, ein direkt befeuerter Drehrohr-Ofen funktioniert so, dass heiße Verbrennungsgase direkten Kontakt mit dem im Inneren einer großen, rotierenden, feuerfest ausgekleideten Trommel verarbeiteten Material haben. Diese direkte Exposition ermöglicht eine hocheffiziente Wärmeübertragung, was diese Öfen ideal für Hochtemperatur-Industrieprozesse macht, bei denen das Material unempfindlich gegenüber den Verbrennungsprodukten ist.

Das bestimmende Merkmal eines direkt befeuerten Ofens ist seine Methode der Wärmeübertragung: Brennstoff wird direkt im Ofen verbrannt, und die entstehende Flamme und die heißen Gase vermischen sich mit dem Material. Dies macht ihn zu einem leistungsstarken und effizienten Werkzeug, aber nur für Materialien, die dieser direkten Exposition standhalten können.

Wie direkt befeuerte Öfen eine effiziente Erwärmung erreichen

Direkt befeuerte Öfen sind für einen Hauptzweck konzipiert: die Übertragung immenser Mengen an thermischer Energie auf ein Material so effizient wie möglich. Dies wird durch einige Kernkonstruktionsprinzipien erreicht.

Die Rolle des direkten Kontakts

Der Begriff „direkt befeuert“ ist der Schlüssel. Brennstoff wird verbrannt, und die entstehenden heißen Gase strömen durch dieselbe Kammer wie das Material. Diese direkte Wechselwirkung zwischen der Wärmequelle und dem Prozessmaterial maximiert die Wärmeübertragungsrate.

Die rotierende Trommel

Der Ofen selbst ist eine lange, zylindrische Stahlhülle, die leicht geneigt ist und sich langsam dreht. Diese Drehung bewirkt, dass das Material beim Bewegen vom Einlass- zum Auslassende fällt oder „kaskadiert“. Diese Fallbewegung setzt ständig neue Oberflächen des Materials den heißen Gasen aus und sorgt so für eine gleichmäßige Erwärmung.

Die feuerfeste Auskleidung

Um die Kohlenstoffstahlhülle vor extremen Innentemperaturen zu schützen, die bis zu 1.550 °C (2.822 °F) erreichen können, ist die Innenseite der Trommel mit einer dicken Schicht feuerfester Steine ausgekleidet. Diese Isolierschicht ist entscheidend für die strukturelle Integrität und Langlebigkeit des Ofens.

Gleichstrom vs. Gegenstrom: Eine wichtige Designentscheidung

Die Richtung des Heißgasstroms im Verhältnis zum Materialstrom ist eine kritische betriebliche Entscheidung, die das Heizprofil im Ofen grundlegend verändert.

Gleichstrom

In einem Gleichstrom- (oder parallelen) System treten das Heißgas und das Material am selben Ende ein und bewegen sich in dieselbe Richtung. Das bedeutet, dass das Material sofort beim Eintritt von den heißesten Gasen getroffen wird, was zu einem sehr schnellen anfänglichen Temperaturanstieg führt.

Gegenstrom

In einem Gegenstrom-System strömen Gas und Material in entgegengesetzte Richtungen. Das Material tritt an einem Ende ein, während der Brenner und die heißen Gase am gegenüberliegenden (Auslass-) Ende eintreten. Dies ist thermisch effizienter und bietet eine allmähliche Heizkurve, wobei das Material kurz vor dem Austreten aus dem Ofen seine Spitzentemperatur erreicht.

Gängige industrielle Anwendungen

Direkt befeuerte Öfen sind Arbeitspferde in der Schwerindustrie und werden für Prozesse eingesetzt, die hohe Temperaturen erfordern und der Einwirkung von Verbrennungsgasen standhalten können.

Hochvolumige Mineralverarbeitung

Diese Öfen sind unerlässlich für die Herstellung von Grundmaterialien wie Zement und Kalk. Sie werden auch ausgiebig zur Verarbeitung von Erzen und Mineralien verwendet, wie z. B. zur Kalzinierung von Kalkstein oder zur Reduktion von Eisenerz.

Materialtransformation

Viele Anwendungen beinhalten die Veränderung der chemischen oder physikalischen Eigenschaften eines Materials. Dazu gehören Kalzinierung (Erhitzung zur Austreibung von flüchtigen Bestandteilen), Sintern (Erhitzung zur Bildung einer festen Masse ohne Schmelzen) und Oxidations- oder Reduktionsreaktionen.

Trocknung und thermische Desorption

Direkt befeuerte Öfen werden zur Herstellung von Materialien wie Dachgranulat durch Hochtemperaturtrocknung verwendet. In Umweltanwendungen werden sie zur Verbrennung von Abfällen und zur Bodensanierung zur Entfernung von Schadstoffen eingesetzt.

Verständnis der Kompromisse bei der Direktbefeuerung

Obwohl leistungsstark, ist das direkt befeuerte Design nicht für jede Anwendung geeignet. Das Verständnis seines Kernkompromisses ist unerlässlich.

Der Vorteil: Unübertroffene thermische Effizienz

Für groß angelegte, energieintensive Prozesse ist der direkte Kontakt der effizienteste Weg, Wärme zu übertragen. Dies führt zu einem höheren Durchsatz und geringerem Kraftstoffverbrauch pro Tonne Produkt im Vergleich zu anderen Heizmethoden.

Die Haupteinschränkung: Materialkompatibilität

Die primäre Einschränkung ist, dass das Material nicht negativ von den Verbrennungsgasen beeinflusst werden darf. Wenn ein Prozess eine reine, inerte Atmosphäre erfordert oder wenn das Material durch Nebenprodukte wie Schwefel oder Asche verunreinigt werden könnte, kann kein direkt befeuerter Ofen verwendet werden.

Die Vielseitigkeit: Großer Betriebsbereich

Diese Öfen sind äußerst vielseitig, mit typischen Materialverweilzeiten von 15 bis 180 Minuten. Diese Flexibilität ermöglicht es, sie für eine Vielzahl spezifischer thermischer Prozesse einzustellen, von einfacher Trocknung bis hin zu komplexen chemischen Reaktionen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Verarbeitungsanlage hängt vollständig von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz für ein robustes Material liegt: Ein direkt befeuerter Ofen ist aufgrund seines hohen Durchsatzes und seiner Kosteneffizienz fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kontamination oder der Verarbeitung empfindlicher Materialien liegt: Ein indirekt befeuerter Ofen, der die Hülle von außen beheizt, ist die notwendige Alternative.

- Wenn Sie das Heizprofil präzise steuern müssen: Die Wahl zwischen Gleichstrom (für schnelle Anfangserwärmung) und Gegenstrom (für allmähliche Erwärmung auf eine endgültige Spitzentemperatur) wird zur kritischsten Designentscheidung.

Letztendlich liegt die Stärke des direkt befeuerten Drehrohr-Ofens in seiner eleganten Einfachheit, die massive thermische Energie direkt dorthin liefert, wo sie am dringendsten benötigt wird.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Wärmeübertragung | Direkter Kontakt zwischen heißen Verbrennungsgasen und Material |

| Schlüsseldesign | Rotierende, feuerfest ausgekleidete Stahl trommel |

| Temperaturbereich | Bis zu 1.550 °C (2.822 °F) |

| Gängige Anwendungen | Zementproduktion, Kalkbrennen, Erzreduktion, Sintern, Verbrennung |

| Strömungsarten | Gleichstrom (schnelle Erwärmung) oder Gegenstrom (allmähliche, effiziente Erwärmung) |

Benötigen Sie eine robuste thermische Verarbeitungslösung für Materialien mit hohem Volumen wie Zement oder Mineralien?

Direkt befeuerte Drehrohröfen bieten eine unübertroffene thermische Effizienz für groß angelegte industrielle Prozesse. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für einzigartige Bedürfnisse anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässige Hochtemperatur-Ausrüstung Ihren Prozess optimieren, den Durchsatz steigern und die Betriebskosten senken kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie wirken sich die Spezifikationen von Vibrationsförderern auf die Effizienz von Drehrohröfen aus? Optimieren Sie den Materialfluss und die Stabilität Ihres Labors

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Was unterscheidet direkte von indirekten Drehrohröfen? Wählen Sie den richtigen Ofen für Ihr Material

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche unterstützende Ausrüstung wird für ein Drehrohrofen-System benötigt? Wesentliche Komponenten für eine effiziente thermische Verarbeitung