Die Reduzierung des Stromverbrauchs von Induktionsöfen wird durch einen vielschichtigen Ansatz erreicht, der betriebliche Disziplin, sorgfältige Wartung und strategisches Technologiemanagement kombiniert. Die bedeutendsten und unmittelbarsten Einsparungen erzielen Sie durch die Optimierung Ihrer Beschickungspraktiken, die Minimierung der Zeit, in der der Ofendeckel geöffnet ist, und die Sicherstellung, dass Ihre Rohstoffe sauber und trocken sind.

Das Kernprinzip der Energieeffizienz bei einem Induktionsofen ist nicht eine einzige Patentlösung. Es geht darum, systematisch kleine, sich addierende Energieverluste im gesamten Schmelzprozess zu eliminieren, von der Rohmaterialhandhabung bis zum Endgießen.

Grundpfeiler: Betriebliche Disziplin

Die größten und am leichtesten zugänglichen Energieeinsparungen ergeben sich aus der täglichen Betriebsweise des Ofens. Diese Änderungen erfordern oft minimale Investitionen, haben aber einen tiefgreifenden Einfluss auf Ihre Stromrechnung.

Meistern Sie Ihre Beschickungspraxis

Die Art und Weise, wie Sie Material in den Ofen einfüllen (beschicken), beeinflusst direkt die Schmelzzeit und den Energieverbrauch. Eine schlecht verwaltete Beschickung verschwendet erhebliche Energie.

Eine dichte Beschickung mit minimalen Hohlräumen gewährleistet eine maximale Kopplung zwischen der Induktionsspule und dem Metall. Dies ermöglicht die effizienteste Energieübertragung.

Versuchen Sie immer, zwischen den Schmelzvorgängen einen geschmolzenen „Boden“ (Heel) Metall am Boden des Ofens zu belassen. Eine neue Schmelze mit einer festen Beschickung auf einem kalten Boden zu beginnen, ist weitaus weniger effizient, als in ein bestehendes Schmelzbad einzufüllen.

Minimieren Sie Wärmeverluste um jeden Preis

Ein offener Ofendeckel ist Ihre größte Quelle für Wärmeverluste. Jede Sekunde, in der der Deckel offen ist, strahlen Sie wertvolle Energie und Wärme in die Atmosphäre ab.

Führen Sie strenge Verfahren ein, um die Deckelöffnungszeit während des Beschickens, Probenehmens und Schlackenentfernens auf ein absolutes Minimum zu reduzieren. Ein Unterschied von nur wenigen Minuten pro Schmelzzyklus summiert sich über ein Jahr zu enormen Verlusten.

Die versteckten Kosten von Rohstoffen

Die Qualität Ihres Beschickungsmaterials ist nicht nur eine metallurgische, sondern auch eine Energiefrage. Saubere, trockene und angemessen dimensionierte Materialien sind entscheidend.

Nasses oder öliges Schrottmaterial benötigt zusätzliche Energie, um Feuchtigkeit und Verunreinigungen zu verbrennen, bevor das Metall überhaupt zu schmelzen beginnt. Diese verschwendete Energie trägt nicht zu Ihrer Produktion bei.

Befähigen Sie Ihre Bediener

Ihre Ofenbediener sind die erste Verteidigungslinie gegen Energieverschwendung. Eine umfassende Schulung ist für einen konsistenten, effizienten Betrieb unerlässlich.

Die Bediener sollten nicht nur verstehen, was zu tun ist, sondern auch, warum bestimmte Verfahren – wie das Aufrechterhalten einer dichten Beschickung oder die Minimierung der Deckelöffnungszeit – für Energieeinsparungen von entscheidender Bedeutung sind.

Die nicht verhandelbare Rolle der Wartung

Ein gut gewarteter Ofen ist ein effizienter Ofen. Aufgeschobene Wartung führt unweigerlich zu einem höheren Energieverbrauch und erhöht das Risiko kostspieliger Ausfallzeiten oder katastrophaler Schäden.

Das elektrische System: Ihre Energiearterie

Das gesamte Energieübertragungssystem muss sich in optimalem Zustand befinden. Dazu gehören Kondensatoren, Sammelschienen und Stromzuführungen.

Überprüfen und ziehen Sie regelmäßig alle elektrischen Verbindungen an. Eine lose Verbindung erzeugt Widerstand, der Wärme erzeugt und Energie verschwendet, bevor sie überhaupt die Spule erreicht.

Das Kühlsystem: Der unbesungene Held

Das Wasserkühlsystem soll die Spule schützen, nicht die Schmelze kühlen. Jede Wärme, die an das Kühlwasser abgegeben wird, ist verschwendete Energie.

Überprüfen Sie sorgfältig auf Wasserlecks im Ofen. Schon ein kleines Leck kann zu Dampf werden, der eine enorme Energiemenge aus der Schmelze aufnimmt und den Stromverbrauch erheblich in die Höhe treibt.

Die Auskleidung und Spule: Ihre Kernbehälter

Der Zustand Ihrer Ofenauskleidung (Feuerfestmaterial) und des Mörtels um die Spule ist entscheidend. Eine abgenutzte oder dünne Auskleidung lässt mehr Wärme aus der Schmelze entweichen.

Dieser Wärmeverlust verschwendet nicht nur Energie, sondern belastet auch die Induktionsspule thermisch, verkürzt ihre Lebensdauer und erhöht das Risiko eines gefährlichen Metallausbruchs.

Die Abwägungen verstehen

Das Streben nach maximaler Energieeffizienz erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Das Verständnis dieser Abwägungen ist der Schlüssel zu fundierten betrieblichen und finanziellen Entscheidungen.

Kosten vs. Nutzen

Die Investition in hochwertigeren, sauberen Schrott oder eine neue Feuerfestauskleidung verursacht anfängliche Kosten. Diese Investition amortisiert sich jedoch oft schnell durch geringeren Energieverbrauch pro Tonne und verbesserte Schmelzqualität.

Ebenso erfordert ein robustes vorbeugendes Wartungsprogramm Arbeitsaufwand und Teile, verhindert aber die weitaus höheren Kosten, die mit ungeplanten Ausfallzeiten und ineffizientem Betrieb verbunden sind.

Durchsatz vs. Effizienz

Den Ofen mit maximaler Leistung zu betreiben, schmilzt Metall schneller und erhöht den Durchsatz. Dies ist jedoch nicht immer der energieeffizienteste Betriebspunkt.

Oft gibt es einen betrieblichen „Sweet Spot“ bei einer leicht reduzierten Leistungsstufe, der die Energieeffizienz (kWh/Tonne) maximiert. Das Finden dieses Gleichgewichts erfordert sorgfältige Überwachung und Analyse Ihres spezifischen Ofens und Produktionsplans.

Automatisierung vs. Der menschliche Faktor

Moderne Steuerungssysteme können viele Aspekte des Schmelzzyklus für Spitzenleistung automatisieren. Selbst das fortschrittlichste System ist jedoch nur so gut wie die Bediener, die es verwalten, und das Wartungsteam, das es unterstützt. Technologie ist ein Werkzeug, kein Ersatz für ein gut ausgebildetes und motiviertes Team.

Ihr Weg zu geringerem Energieverbrauch

Die richtige Strategie hängt von Ihren unmittelbaren Zielen und Ressourcen ab. Nutzen Sie diese Punkte, um Ihren Aktionsplan zu steuern.

- Wenn Ihr Hauptaugenmerk auf sofortigen, kostengünstigen Einsparungen liegt: Konzentrieren Sie sich ausschließlich auf die betriebliche Disziplin, insbesondere auf die Durchsetzung minimaler Deckelöffnungszeiten und die Optimierung der Beschickungstechniken.

- Wenn Sie Ihre nächste Wartungspause planen: Priorisieren Sie eine gründliche Inspektion der elektrischen Verbindungen auf festen Sitz und des Kühlsystems auf Anzeichen von Lecks.

- Wenn Sie Kapitalinvestitionen in Betracht ziehen: Analysieren Sie den Return on Investment für ein Schrottvorwärmsystem oder ein Upgrade auf ein modernes, hocheffizientes Netzteil.

Letztendlich ist die Erzielung einer nachhaltigen Energieeinsparung das Ergebnis davon, dass Effizienz zu einem Kernbestandteil Ihrer Betriebskultur wird.

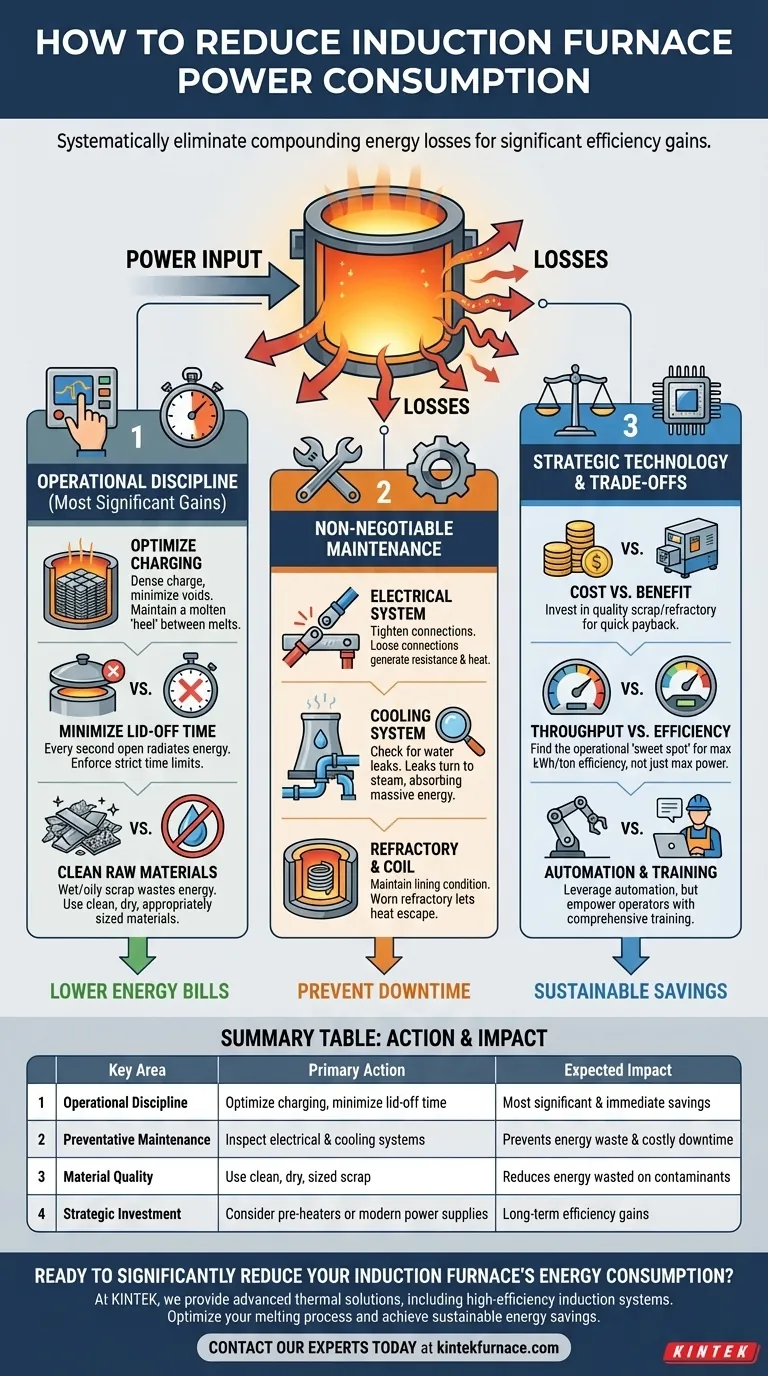

Zusammenfassungstabelle:

| Schlüsselbereich | Hauptmaßnahme | Erwartete Auswirkung |

|---|---|---|

| Betriebliche Disziplin | Optimierung der Beschickungspraxis; Minimierung der Deckelöffnungszeit | Bedeutendste & unmittelbarste Einsparungen |

| Vorbeugende Wartung | Überprüfung der elektrischen Verbindungen & des Kühlsystems | Verhindert Energieverschwendung & kostspielige Ausfallzeiten |

| Materialqualität | Verwendung von sauberem, trockenem und angemessen dimensioniertem Schrott | Reduziert Energie, die für Verunreinigungen verschwendet wird |

| Strategische Investition | Berücksichtigung von Schrottvorwärmern oder modernen Netzteilen | Langfristige Effizienzsteigerungen |

Sind Sie bereit, den Energieverbrauch und die Betriebskosten Ihres Induktionsofens erheblich zu senken?

Bei KINTEK wissen wir, dass Energieeffizienz entscheidend für Ihr Endergebnis ist. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir Gießereien und Metallproduzenten fortschrittliche thermische Lösungen, einschließlich hocheffizienter Induktionssysteme und ergänzender Ausrüstung.

Unsere Expertise kann Ihnen helfen:

- Optimierung Ihres gesamten Schmelzprozesses für Spitzenenergieeffizienz (kWh/Tonne).

- Implementierung robuster Wartungspläne zur Vermeidung von Energieverlusten.

- Erkundung maßgeschneiderter Lösungen, von Vorwärmern bis hin zu modernen Netzteilen, die auf Ihre einzigartigen betrieblichen Anforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, nachhaltige Energieeinsparungen zu erzielen und Ihre Rentabilität zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen