Kurz gesagt werden Muffelöfen in der Wärmebehandlung für Prozesse wie Glühen, Härten, Anlassen und Normalisieren eingesetzt. Sie eignen sich hervorragend für diese Aufgaben, da ihre geschlossene Kammer, oder „Muffel“, das Material von den Heizelementen isoliert, was eine extrem präzise Temperaturregelung und eine kontrollierte Atmosphäre ermöglicht. Dies verhindert Kontaminationen und stellt sicher, dass die Materialeigenschaften gleichmäßig und vorhersehbar verändert werden.

Der wahre Wert eines Muffelofens in der Wärmebehandlung liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Fähigkeit, eine perfekt kontrollierte und isolierte Umgebung zu schaffen. Dies ermöglicht Metallurgen, die innere Struktur eines Materials präzise zu manipulieren, ohne dessen Oberfläche zu beschädigen.

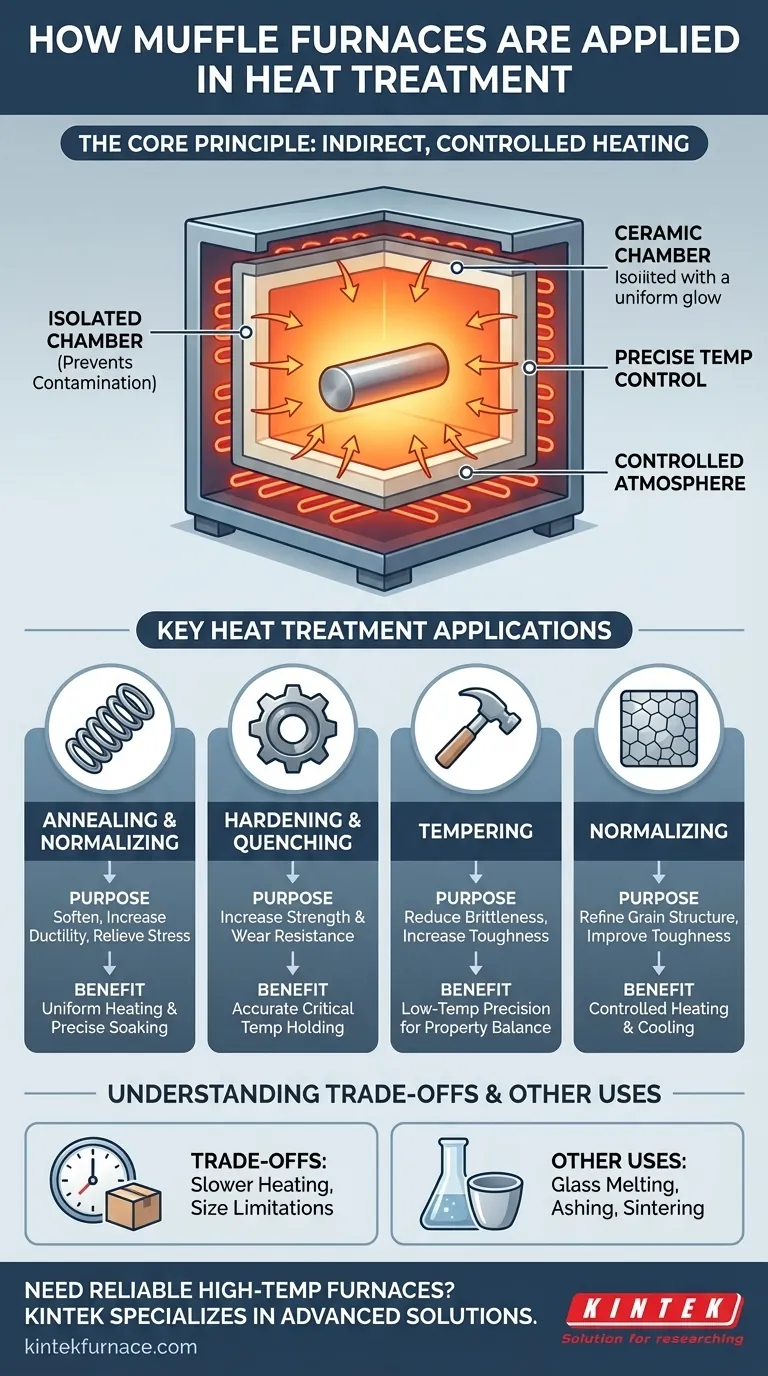

Das Kernprinzip: Indirekte, kontrollierte Erwärmung

Ein Muffelofen ist durch sein grundlegendes Konstruktionsmerkmal definiert: die Muffel. Das Verständnis dieser Komponente ist der Schlüssel zum Verständnis ihrer Anwendung in der Wärmebehandlung.

Was ist eine „Muffel“?

Eine Muffel ist eine spezielle Kammer aus einem hochtemperaturbeständigen, wärmeleitfähigen Material, oft Keramik. Das zu wärmebehandelnde Material wird in diese Kammer gelegt.

Die Heizelemente des Ofens erhitzen die Außenseite der Muffel. Die Wärme wird dann durch die Muffelwände übertragen, um das Material im Inneren gleichmäßig zu erhitzen.

Der Vorteil der Isolation

Diese indirekte Erwärmungsmethode ist der Hauptvorteil des Ofens. Das Material kommt niemals direkt mit den Heizelementen oder Verbrennungsnebenprodukten in Kontakt.

Diese Isolation verhindert Oberflächenreaktionen wie Oxidation und Entkohlung, die die Integrität des fertigen Teils beeinträchtigen können. Sie ermöglicht auch die Einführung eines bestimmten Gases (wie Stickstoff oder Argon), um eine kontrollierte, nicht-reaktive Atmosphäre zu schaffen.

Gleichmäßigkeit und Präzision erreichen

Durch das Erhitzen der gesamten Muffelkammer liefert der Ofen eine außergewöhnlich gleichmäßige Strahlungswärme aus allen Richtungen. Dies eliminiert Hotspots und stellt sicher, dass das gesamte Werkstück die Zieltemperatur gleichmäßig erreicht, was für konsistente Ergebnisse in der Wärmebehandlung entscheidend ist.

Wichtige Wärmebehandlungsanwendungen

Die präzise Steuerung, die ein Muffelofen bietet, macht ihn ideal für die gängigsten metallurgischen Prozesse. Jeder Prozess verwendet einen spezifischen thermischen Zyklus, um eine andere mechanische Eigenschaft zu erzielen.

Glühen und Normalisieren

Diese Prozesse werden verwendet, um Metalle zu erweichen, ihre Duktilität zu erhöhen und innere Spannungen abzubauen. Beide umfassen das Erhitzen des Materials auf eine bestimmte Temperatur und anschließendes Abkühlen mit einer kontrollierten, oft langsamen Geschwindigkeit. Der Muffelofen stellt sicher, dass die Heiz- und Haltezeiten mit hoher Präzision eingehalten werden.

Härten und Abschrecken

Das Härten wird verwendet, um die Festigkeit und Verschleißfestigkeit eines Materials, insbesondere von Stahl, zu erhöhen. Es erfordert das Erhitzen des Metalls auf eine kritische Temperatur, bevor es schnell (abgeschreckt) in einem Medium wie Öl, Wasser oder Luft abgekühlt wird. Die Fähigkeit des Muffelofens, diese präzise Temperatur zu erreichen und zu halten, ist entscheidend für einen erfolgreichen Härtezyklus.

Anlassen

Nach dem Härten ist ein Teil oft extrem spröde. Das Anlassen ist eine nachfolgende Wärmebehandlung bei niedrigerer Temperatur, die diese Sprödigkeit reduziert und die Zähigkeit erhöht. Die präzise Temperaturregelung eines Muffelofens ist kritisch, da selbst kleine Abweichungen das endgültige Gleichgewicht von Härte und Zähigkeit drastisch verändern können.

Die Kompromisse verstehen

Obwohl hochwirksam, sind Muffelöfen keine universelle Lösung für alle Heizanforderungen. Ihr Design bringt spezifische Einschränkungen mit sich.

Langsamere Aufheizraten

Da die Wärme indirekt durch die Muffelwände übertragen werden muss, kann die Zeit, die zum Erreichen der Zieltemperatur benötigt wird, länger sein als in einem direkt befeuerten Ofen. Dies macht sie weniger effizient für sehr hohe Produktionsvolumen, bei denen die Zykluszeit das Hauptanliegen ist.

Größen- und Volumenbeschränkungen

Muffelöfen sind typischerweise für Laborarbeiten oder die Behandlung kleinerer Komponenten konzipiert. Die Komplexität und die Kosten der Herstellung sehr großer Keramikmuffeln begrenzen ihren Einsatz für die Behandlung massiver Teile, die oft in größeren, direkt befeuerten oder Induktionsöfen verarbeitet werden.

Anwendungen jenseits von Metallen

Die Prinzipien der präzisen, sauberen Erwärmung machen Muffelöfen auch in anderen Industrien wertvoll. Sie werden zum Schmelzen und Formen von Glas, zum Veraschen von Proben für die chemische Analyse und zum Sintern von Keramik- und Metallspritzgussteilen eingesetzt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Wärmebehandlungsprozesses hängt vollständig von den gewünschten Endmaterialeigenschaften ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für eine leichtere Bearbeitung zu erweichen: Verwenden Sie das Glühen, um die Duktilität zu erhöhen und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte und Verschleißfestigkeit zu erzielen: Verwenden Sie einen Härteprozess, gefolgt vom Anlassen, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Kornstruktur zu verfeinern und die Zähigkeit zu verbessern: Verwenden Sie das Normalisieren für eine gleichmäßigere und wünschenswertere Mikrostruktur.

Letztendlich ist der Muffelofen ein Präzisionswerkzeug, das es Ihnen ermöglicht, die grundlegenden Eigenschaften eines Materials auf hochkontrollierte und wiederholbare Weise zu verändern.

Zusammenfassungstabelle:

| Prozess | Zweck | Hauptvorteil des Muffelofens |

|---|---|---|

| Glühen | Metall erweichen, Duktilität erhöhen | Präzise Temperaturregelung für gleichmäßige Erwärmung |

| Härten | Festigkeit und Verschleißfestigkeit erhöhen | Genaue Einhaltung der kritischen Temperatur |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit erhöhen | Niedertemperaturpräzision für Eigenschaftsbalance |

| Normalisieren | Kornstruktur verfeinern, Zähigkeit verbessern | Kontrolliertes Erhitzen und Abkühlen für Konsistenz |

Benötigen Sie einen zuverlässigen Hochtemperaturofen für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Lösungen wie Muffel-, Rohr- und Vakuumöfen, unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Verbessern Sie Ihre Wärmebehandlungsprozesse mit unserer Präzisionstechnik – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Entwicklung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung