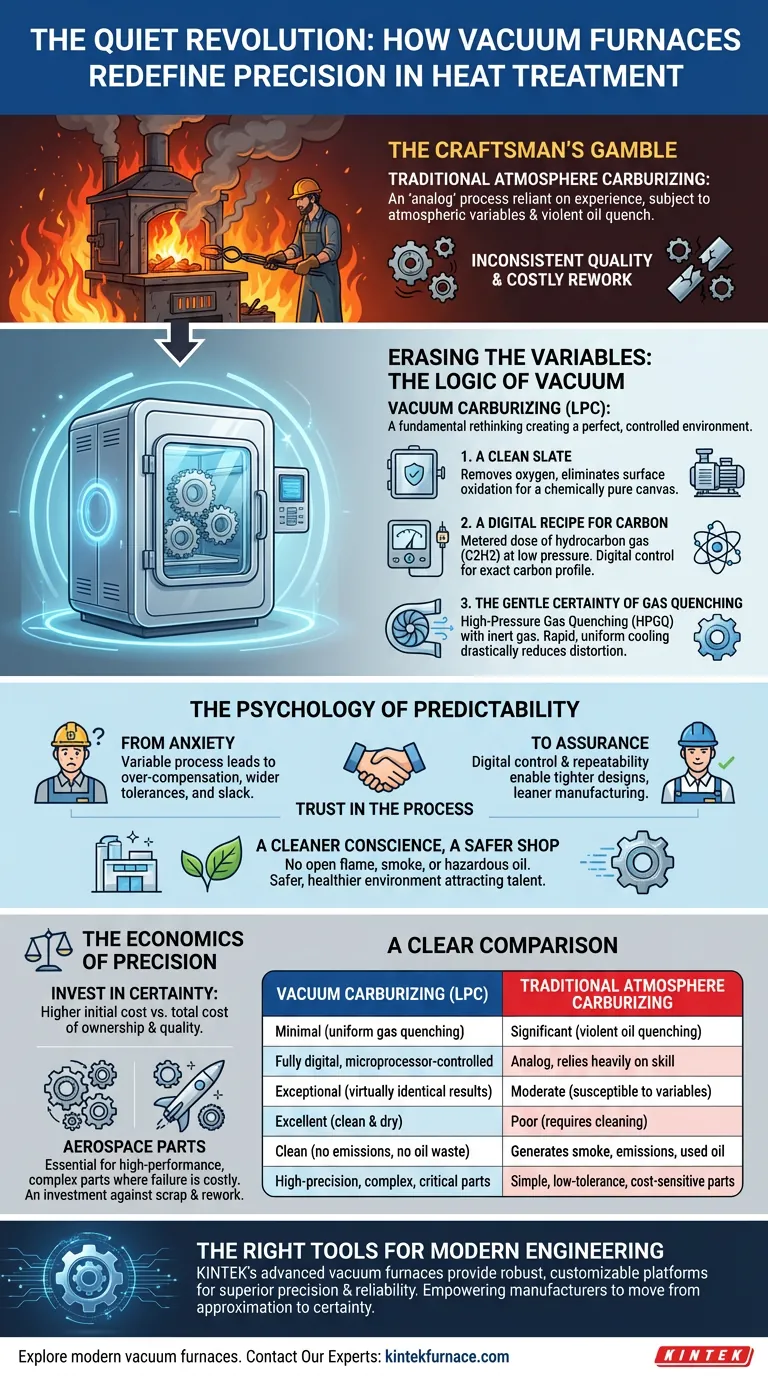

Das Wagnis des Handwerkers

Jahrzehntelang fühlte sich die Wärmebehandlung eher wie eine dunkle Kunst als eine präzise Wissenschaft an. Ein Bediener, der sich auf Erfahrung und Intuition verließ, steuerte einen glühenden Ofen, kämpfte mit atmosphärischen Variablen und dem heftigen thermischen Schock eines Öl-Abschreckens.

Das Ziel war einfach: Ein Stahlteil außen hart, aber innen zäh machen. Doch der Prozess war ein Glücksspiel. Jede Charge war eine Verhandlung mit der Physik, und eine geringfügige Abweichung von Temperatur, Gasfluss oder Abschreckgeschwindigkeit konnte zu verzogenen Teilen, inkonsistenter Qualität und kostspieligen Nacharbeiten führen.

Dies war kein Versagen von Können; es war eine Einschränkung des Systems. Die traditionelle atmosphärische Aufkohlung ist ein analoger Prozess in einer digitalen Welt.

Variablen eliminieren: Die Logik des Vakuums

Die Vakuumaufkohlung oder Niederdruckaufkohlung (LPC) ist nicht nur eine inkrementelle Verbesserung. Es ist ein grundlegendes Umdenken des Prozesses, beginnend mit der Schaffung einer perfekten, kontrollierten Umgebung.

Ein sauberes Blatt

Der Prozess beginnt damit, dass die Komponenten in eine versiegelte Kammer gelegt und ein starkes Vakuum erzeugt wird. Dieser einfache Schritt ist transformativ. Durch die Entfernung praktisch aller Moleküle von Sauerstoff und anderen atmosphärischen Gasen wird die Möglichkeit einer Oberflächenoxidation ausgeschlossen.

Es entsteht eine chemisch reine Leinwand, die sicherstellt, dass die Behandlung nur den Stahl selbst betrifft, ohne Störungen durch unerwünschte Variablen.

Ein digitales Rezept für Kohlenstoff

Sobald die gewünschte Temperatur erreicht ist, wird eine präzise, gemessene Dosis eines Kohlenwasserstoffgases – typischerweise Acetylen (C2H2) – bei sehr niedrigem Druck eingeleitet. Die hohe Hitze und das Vakuum bewirken, dass sich das Gas effizient zersetzt und eine gleichmäßige Schicht von Kohlenstoffatomen auf der Stahloberfläche abscheidet.

Dies ist keine Massenflutung von Gas; es ist eine dosierte, digitale Anweisung. Die "Boost-and-Diffuse"-Zyklen sind programmiert, so dass Ingenieure das exakte Kohlenstoffprofil und die Härtetiefe mit erstaunlicher Genauigkeit festlegen können. Der Prozess verwandelt sich von einem chemischen Bad in eine chirurgische Implantation von Atomen.

Die sanfte Gewissheit der Gasabschreckung

Die vielleicht eleganteste Innovation ist die Eliminierung des Öl-Abschreckens. Das chaotische Eintauchen in ein flüssiges Bad ist die Hauptursache für Verzug bei der traditionellen Härtung.

Vakuumhärter ersetzen dies durch Hochdruck-Gasabschreckung (HPGQ). Ein inertes Gas, wie Stickstoff oder Helium, wird mit hoher Geschwindigkeit über die Teile geblasen. Der Schlüssel ist, dass dieser Strom perfekt kontrolliert ist – sein Druck, Fluss und seine Dauer sind auf die Geometrie des Teils abgestimmt. Er kühlt das Teil schnell, aber gleichmäßig ab und baut Spannungen ab, anstatt sie zu erzeugen. Das Ergebnis ist eine drastische Reduzierung des Verzugs, was unzählige Stunden und Geld bei der Nachbearbeitung durch Schleifen und Richten spart.

Die Psychologie der Vorhersehbarkeit

Die technischen Vorteile der Vakuumaufkohlung führen zu einem tiefgreifenden psychologischen und operativen Wandel für jedes Ingenieurteam.

Von Angst zu Zuversicht

Wenn ein Prozess stark variiert, müssen Ingenieure überkompensieren. Sie entwerfen mit größeren Toleranzen, kalkulieren Ausschuss ein und bauen Puffer in Produktionspläne ein, um unvorhersehbare Ergebnisse zu berücksichtigen.

Die digitale Steuerung und Wiederholgenauigkeit eines Vakuumofens beseitigen diese Unsicherheit. Jeder kritische Parameter wird überwacht und protokolliert, um sicherzustellen, dass jedes Teil jeder Charge exakt die gleiche Behandlung erhält. Diese Sicherheit ermöglicht engere Konstruktionen, schlankere Fertigung und ein grundlegendes Vertrauen in den Prozess. Sie ersetzt die Angst vor Variabilität durch das Vertrauen in Vorhersehbarkeit.

Ein reineres Gewissen, eine sicherere Werkstatt

Die operativen Vorteile gehen über die Teile selbst hinaus. Die Vakuumaufkohlung ist eine inhärent saubere Technologie. Es gibt keine offenen Flammen, keinen Rauch, keine rußbedeckten Teile und kein gefährliches Abschrecköl, das gehandhabt und entsorgt werden muss.

Dies schafft eine sicherere, gesündere und professionellere Arbeitsumgebung. Es geht nicht nur darum, Umweltvorschriften einzuhalten; es geht darum, eine moderne Anlage zu bauen, die Talente anzieht und bindet. Es ist eine Investition in Menschen genauso wie in Technologie.

Die Ökonomie der Präzision

Obwohl die Anfangsinvestition in ein Vakuumofensystem höher ist, wird sein Wert durch die Gesamtkosten und die Qualität realisiert.

Wann man in Gewissheit investieren sollte

Für Komponenten mit geringen Toleranzen, bei denen geringfügige Verzüge akzeptabel sind, können traditionelle Methoden ausreichen. Aber für Hochleistungsteile mit komplexen Geometrien – wie Zahnräder, Einspritzdüsen oder Luft- und Raumfahrtkomponenten – sind die Kosten eines Versagens immens. Hier ist die Präzision der Vakuumaufkohlung kein Luxus; sie ist eine Notwendigkeit.

Die "höheren Kosten" sind eine Investition gegen Ausschuss, Nacharbeit und katastrophale Feldausfälle.

Ein klarer Vergleich

| Merkmal | Vakuumaufkohlung (LPC) | Traditionelle atmosphärische Aufkohlung |

|---|---|---|

| Verzug | Minimal, durch gleichmäßige Gasabschreckung | Signifikant, durch heftiges Öl-Abschrecken |

| Prozesskontrolle | Voll digital, mikroprozessorgesteuert | Analog, stark abhängig von der Fähigkeit des Bedieners |

| Wiederholgenauigkeit | Außergewöhnlich; praktisch identische Ergebnisse von Charge zu Charge | Mäßig; anfällig für Umwelteinflüsse |

| Teilereinheit | Ausgezeichnet; Teile kommen sauber und trocken heraus | Schlecht; erfordert Nachbearbeitung zur Reinigung von Ruß/Öl |

| Umgebung | Sauber, keine Emissionen, kein gefährlicher Öl-Abfall | Erzeugt Rauch, Emissionen und Altöl |

| Am besten geeignet für | Hochpräzise, komplexe, kritische Teile | Einfache Teile mit geringen Toleranzen, kostenempfindliche Teile |

Die richtigen Werkzeuge für modernes Engineering

Die Wahl der richtigen Wärmebehandlungsmethode bedeutet, den Prozess mit den Wert- und Leistungsanforderungen Ihrer Komponenten abzustimmen. Für Ingenieure, die die Grenzen des Designs erweitern, sind die Kontrolle und Vorhersehbarkeit, die die Vakuumaufkohlung bietet, unerlässlich.

Die Implementierung dieses fortschrittlichen Prozesses erfordert ein Ofensystem, das für Präzision und Zuverlässigkeit gebaut ist. KINTEKs fortschrittliche Vakuumöfen bieten die robuste, anpassbare Plattform, die notwendig ist, um diese überlegenen Ergebnisse zu erzielen. Unsere Systeme, die für die präzise Steuerung jeder Phase – von den Vakuumwerten bis zur Gasabschreckung – entwickelt wurden, ermöglichen es Herstellern, von der Kunst der Annäherung zur Wissenschaft der Gewissheit überzugehen.

Um zu erfahren, wie ein moderner Vakuumofen Variabilität eliminieren und die Qualität Ihrer Komponenten verbessern kann, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Ähnliche Artikel

- Der wahre Grund, warum Ihre Hochleistungsmaterialien versagen (und es liegt nicht an der Legierung)

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Die Physik der Perfektion: Wie ein Vakuumofen Ordnung aus Chaos schafft

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen