Die Jagd nach einem unsichtbaren Feind

In der Materialwissenschaft liegt die größte Herausforderung nicht immer darin, was man hinzufügt. Es ist das, was man nicht entfernt.

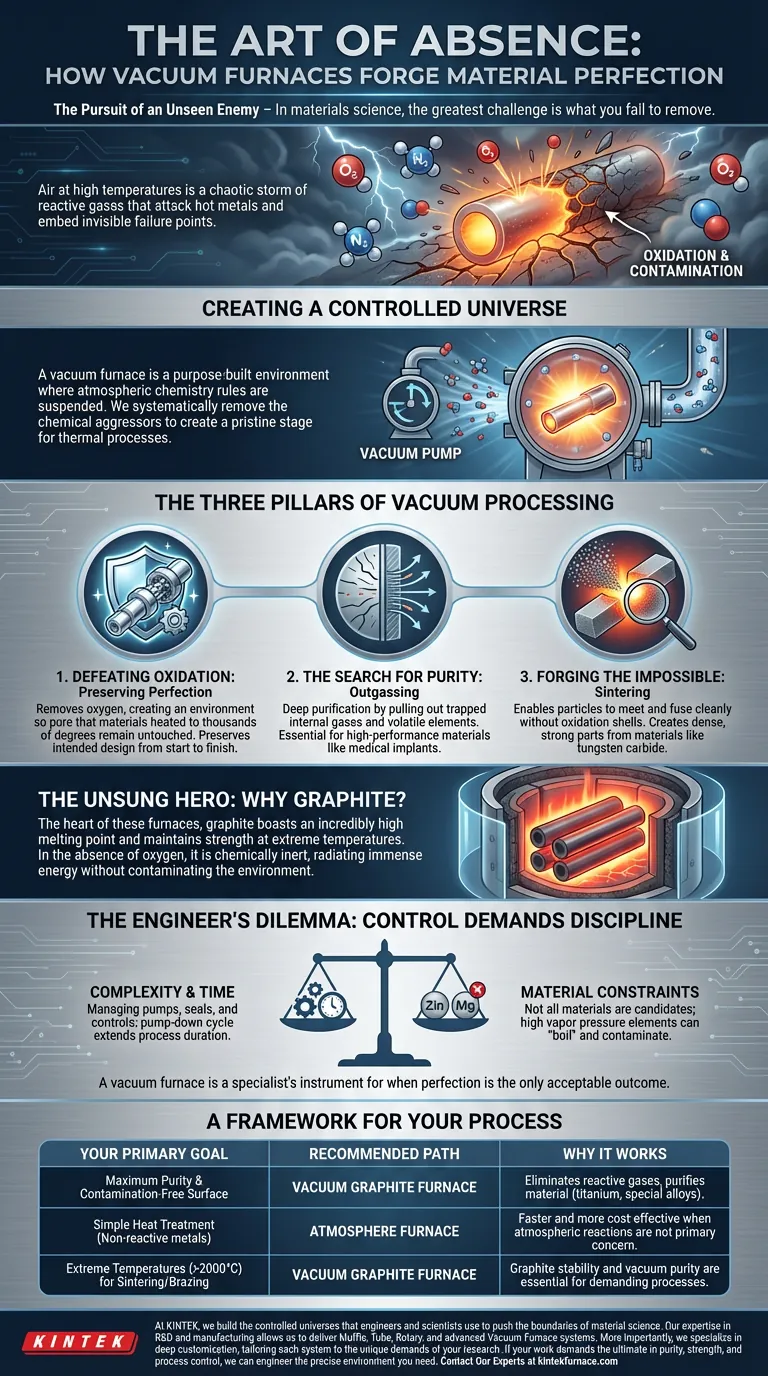

Die Luft um uns herum fühlt sich harmlos an, aber bei hohen Temperaturen wird sie zu einem chaotischen Sturm reaktiver Gase. Sauerstoff, das Element, das uns Leben schenkt, greift heiße Metalle aggressiv an und bildet eine spröde Oxidschicht. Stickstoff und andere Spurengase dringen in die Struktur eines Materials ein und schaffen unsichtbare Schwachstellen.

Der Wunsch, ein Material zu erhitzen, ist der Wunsch, es zu verändern. Der Wunsch, dies im Vakuum zu tun, ist der Wunsch nach absoluter Kontrolle über diese Veränderung.

Ein kontrolliertes Universum schaffen

Ein Vakuumofen ist nicht nur eine heiße Kiste. Es ist eine speziell entwickelte Umgebung, in der die Regeln der atmosphärischen Chemie außer Kraft gesetzt sind.

Seine Hauptfunktion ist nicht einfach nur das Erhitzen, sondern die Schaffung einer makellosen Bühne für thermische Prozesse. Indem wir die Luft abpumpen, schaffen wir keine Leere. Wir entfernen systematisch die Variablen – die chemischen Angreifer –, die sonst die Integrität unserer Arbeit beeinträchtigen würden.

Diese Kontrolle ist die Grundlage für die Erzielung von Materialeigenschaften, die in keiner anderen Umgebung möglich sind.

Die drei Säulen der Vakuumverarbeitung

Die Erreichung dieser Kontrolle eröffnet drei deutliche Vorteile, die neu definieren, was in der Materialtechnik möglich ist.

1. Oxidation besiegen: Perfektion bewahren

Stellen Sie sich eine komplexe Komponente vor, die auf Mikrometer-Präzision bearbeitet wurde. Beim Erhitzen an der Luft wird ihre perfekte Oberfläche sofort getrübt. Oxidation erzeugt eine Kruste, die Toleranzen ruiniert und die Materialoberfläche verschlechtert.

Ein Vakuumofen entfernt physisch den Sauerstoff. Er schafft eine Umgebung, die so rein ist, dass das Material ohne Angst vor diesem chemischen Angriff auf Tausende von Grad erhitzt werden kann. Es geht darum, das beabsichtigte Design von Anfang bis Ende zu bewahren.

2. Die Suche nach Reinheit: Ausgasen

Die Kraft des Vakuums reicht tiefer als nur Oberflächenschutz.

Wenn sich ein Material im Vakuum erhitzt, werden eingeschlossene innere Gase und flüchtige Elemente buchstäblich aus seinem Kern herausgezogen. Dieser Prozess, bekannt als Ausgasen, ist eine Tiefenreinigung. So verwandelt man eine Standardlegierung in ein Hochleistungsmaterial, das für medizinische Implantate oder kritische Turbinenschaufeln in der Luft- und Raumfahrt geeignet ist, wo die Anwesenheit eines einzigen Verunreinigungsstoffs katastrophal sein könnte.

3. Das Unmögliche schmieden: Sintern

Bestimmte Prozesse sind einfach nicht verhandelbar; sie erfordern ein Vakuum.

Betrachten Sie das Sintern, den Prozess des Verschmelzens feiner Metallpulver zu einem festen Objekt. An der freien Luft würde jedes mikroskopische Partikel sofort oxidieren und eine chemische Hülle bilden, die verhindert, dass es sich mit seinen Nachbarn verbindet.

Im Vakuum sind diese Partikel nackt. Sie treffen aufeinander und verschmelzen sauber, wodurch ein dichtes, starkes und homogenes Endteil aus Materialien wie Wolframcarbid oder Spezialstählen entsteht. Das Vakuum ermöglicht ihre Verbindung.

Der unbesungene Held: Warum Graphit?

Das Herzstück dieser Öfen – die Heizelemente und die Isolierung – besteht aus Graphit. Dies ist eine bewusste, entscheidende Wahl.

Graphit hat einen unglaublich hohen Schmelzpunkt und behält seine Festigkeit bei Temperaturen, die die meisten Metalle verdampfen würden. Es wird zum standhaften Gerüst, das die extreme Hitze zurückhält.

Wichtiger noch: In Abwesenheit von Sauerstoff ist Graphit chemisch inert. Es strahlt immense Energie ab, ohne mit der makellosen Umgebung, zu deren Schaffung es beiträgt, zu reagieren oder sie zu kontaminieren. Es ist der stille, stabile Wächter des Prozesses.

Das Dilemma des Ingenieurs: Kontrolle erfordert Disziplin

Dieses Maß an Kontrolle ist nicht ohne Nachteile. Es stellt eine Verpflichtung zu einem komplexeren und bewussteren Prozess dar.

- Komplexität: Der Betrieb eines Vakuumofens erfordert die Verwaltung von Pumpen, Dichtungen und hochentwickelten Steuerungen. Er erfordert ein höheres Maß an operativer Disziplin.

- Zeit: Das Evakuieren dauert Zeit. Der Pumpzyklus verlängert die gesamte Prozessdauer, eine notwendige Investition für die erzielte Qualität.

- Materialbeschränkungen: Nicht alle Materialien sind geeignet. Elemente mit hohem Dampfdruck (wie Zink oder Magnesium) können sich bei hohen Temperaturen im Vakuum "verdampfen", den Ofen kontaminieren und das Teil zerstören.

Das Verständnis dieser Kompromisse ist entscheidend. Ein Vakuumofen ist kein universelles Werkzeug; es ist ein Spezialwerkzeug für Fälle, in denen Perfektion das einzig akzeptable Ergebnis ist.

Ein Rahmen für Ihren Prozess

Die Wahl der richtigen thermischen Technologie hängt von Ihrem letztendlichen Ziel ab.

| Ihr Hauptziel | Empfohlener Weg | Warum es funktioniert |

|---|---|---|

| Maximale Reinheit & Kontaminationsfreie Oberfläche | Vakuumgraphitofen | Eliminiert reaktive Gase, reinigt das Material, unerlässlich für Titan, Speziallegierungen. |

| Einfache Wärmebehandlung (nicht-reaktive Metalle) | Atmosphärenofen | Schneller und kostengünstiger, wenn atmosphärische Reaktionen keine Hauptsorge darstellen. |

| Extremtemperaturen (>2000°C) für Sintern/Löten | Vakuumgraphitofen | Die Stabilität von Graphit und die Reinheit des Vakuums sind für diese anspruchsvollen Prozesse unerlässlich. |

Bei KINTEK bauen wir die kontrollierten Universen, die Ingenieure und Wissenschaftler nutzen, um die Grenzen der Materialwissenschaft zu erweitern. Unsere Expertise in F&E und Fertigung ermöglicht es uns, Muffle-, Rohr-, Dreh- und fortschrittliche Vakuumofensysteme zu liefern. Wichtiger noch, wir spezialisieren uns auf tiefgreifende Anpassung und schneidern jedes System auf die einzigartigen Anforderungen Ihrer Forschung zu.

Wenn Ihre Arbeit das Höchste an Reinheit, Festigkeit und Prozesskontrolle erfordert, können wir die präzise Umgebung entwickeln, die Sie benötigen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Ähnliche Artikel

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen

- Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind

- Die Physik der Perfektion: Wie ein Vakuumofen Ordnung aus Chaos schafft