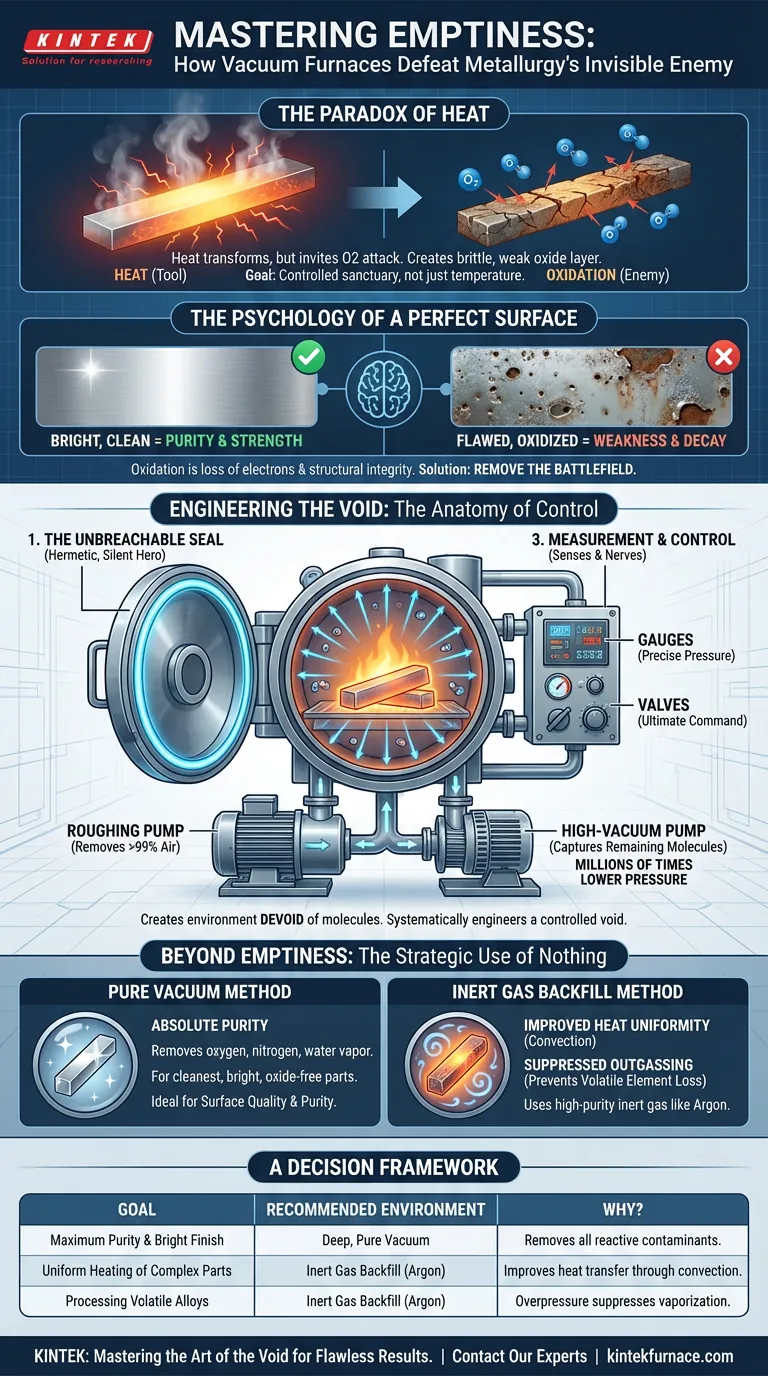

Das Paradox der Hitze

Hitze ist das primäre Werkzeug des Metallurgen. Sie verleiht uns die Kraft, Materialien zu erweichen, zu formen und zu transformieren. Doch sie lädt auch einen unsichtbaren Feind zur Tafel: die Oxidation.

In freier Luft ist die Anwendung intensiver Hitze wie das Öffnen einer Tür für Sauerstoff, der aggressiv die Oberfläche eines Materials angreift. Diese Reaktion ist nicht nur eine kosmetische Verfärbung; sie ist ein grundlegender Kompromiss. Sie schafft eine spröde, schwache Oxidschicht, die später zu katastrophalem Versagen führen kann.

Die Herausforderung besteht also nicht nur darin, eine Zieltemperatur zu erreichen. Es geht darum, einen kontrollierten Zufluchtsort zu schaffen, an dem Hitze ihre Arbeit tun kann, ohne Zerstörung einzuladen.

Die Psychologie einer perfekten Oberfläche

Wir sind psychologisch darauf programmiert, eine helle, saubere Oberfläche als Zeichen von Reinheit und Stärke zu sehen. Eine fehlerhafte, oxidierte Oberfläche signalisiert Schwäche und Verfall. Dieser Instinkt ist wissenschaftlich fundiert.

Oxidation ist ein Prozess des Verlusts – das Material verliert Elektronen und damit seine strukturelle Integrität. Auf molekularer Ebene ist es eine Form der Korrosion, die durch Hitze beschleunigt wird. Ihre Verhinderung ist nicht verhandelbar, wenn es darum geht, zuverlässige Hochleistungskomponenten herzustellen.

Die Lösung ist nicht, den Sauerstoff zu bekämpfen. Es ist, das Schlachtfeld vollständig zu entfernen.

Die Leere konstruieren: Die Anatomie der Kontrolle

Ein Vakuumofen erreicht dies, indem er eine Umgebung schafft, die so frei von Molekülen ist, dass Oxidation zu einer physikalischen Unmöglichkeit wird. Es geht nicht darum, Sauerstoff "herauszufiltern"; es geht darum, systematisch eine kontrollierte Leere zu konstruieren.

Diese Meisterleistung der Umgebungssteuerung beruht auf einem Dreiklang kritischer Systeme, die perfekt zusammenspielen.

1. Die unzerbrechliche Dichtung

Bevor auch nur ein einziges Molekül entfernt werden kann, muss die Kammer hermetisch abgedichtet sein. Eine hochintegre Dichtung mit robusten Flanschen und Dichtungen ist der stille Held des Prozesses. Ohne sie kämpft die leistungsstärkste Pumpe nur einen aussichtslosen Kampf gegen die gesamte Atmosphäre.

2. Das mechanische Herz: Das Pumpensystem

Die Vakuumpumpe ist der Motor, der die Leere erzeugt. Industrielle Systeme verwenden typischerweise einen zweistufigen Ansatz:

- Vorvakuumpumpen: Diese leisten die anfängliche Schwerstarbeit und entfernen über 99 % der Luft aus der Kammer.

- Hochvakuum-Pumpen: Eine Turbomolekular- oder Diffusionspumpe übernimmt dann und fängt die verbleibenden Streumoleküle ein, um Drücke zu erreichen, die millionenfach niedriger sind als unsere Atmosphäre.

Dieses System senkt nicht nur die Sauerstoffkonzentration; es entzieht der Umgebung fast alle Gasmoleküle und hinterlässt nichts, was mit dem heißen Material reagieren könnte.

3. Die Sinne und Nerven: Messung und Steuerung

Eine Leere, die man nicht messen kann, ist eine Leere, die man nicht kontrollieren kann.

- Manometer fungieren als Sinne des Systems und liefern präzise Druckmessungen, die dem Bediener die Qualität des Vakuums anzeigen.

- Ventile sind die Nerven, die die Isolierung der Kammer und den kontrollierten Gasfluss ermöglichen und dem Ingenieur die volle Kontrolle über die interne Umgebung geben.

Jenseits der Leere: Der strategische Einsatz von Nichts

Während ein tiefes Vakuum die reinste Umgebung bietet, ist manchmal eine strategische Alternative erforderlich. Die Wahl hängt vollständig vom gewünschten Ergebnis für das Material ab.

Die Methode des reinen Vakuums

Dies ist der Weg zur absoluten Reinheit. Durch die Entfernung praktisch aller Verunreinigungen – Sauerstoff, Stickstoff, Wasserdampf – ermöglicht ein tiefes Vakuum die Herstellung von außergewöhnlich sauberen, hellen und oxidfreien Teilen. Es ist die ideale Wahl, wenn Oberflächenqualität und Materialreinheit oberste Priorität haben.

Die Methode des Inertgas-Nachfüllens

Manchmal ist eine vollständige Leere nicht die optimale thermische Umgebung. Bei dieser Technik wird die Kammer zuerst evakuiert und dann absichtlich mit einem hochreinen Inertgas wie Argon oder Stickstoff nachgespült. Dies bietet zwei wesentliche Vorteile:

- Verbesserte Wärmeuniformität: Das Gas liefert ein Medium für Konvektion und überträgt Wärme im Vergleich zur reinen Strahlung eines Vakuums gleichmäßiger auf komplexe Teile.

- Unterdrücktes Ausgasen: Der Überdruck des Inertgases kann verhindern, dass flüchtige Elemente in einer Legierung (wie Zink in Messing) bei hohen Temperaturen und niedrigen Drücken "abdampfen".

Ein Entscheidungsrahmen

Die Wahl der richtigen atmosphärischen Bedingung ist entscheidend für den Erfolg. Ihr Ziel bestimmt die Strategie.

| Ziel | Empfohlene Umgebung | Warum? |

|---|---|---|

| Maximale Reinheit & Heller Glanz | Tiefes, reines Vakuum | Entfernt alle reaktiven Verunreinigungen für die sauberste mögliche Oberfläche. |

| Gleichmäßige Erwärmung komplexer Teile | Inertgas-Nachfüllung (Argon) | Das Gas verbessert die Wärmeübertragung durch Konvektion und sorgt für eine gleichmäßige Temperaturverteilung. |

| Verarbeitung flüchtiger Legierungen | Inertgas-Nachfüllung (Argon) | Der Überdruck unterdrückt die Verdampfung von Legierungselementen mit niedrigem Siedepunkt. |

Wahre Meisterschaft in der Materialwissenschaft kommt nicht nur von der Kontrolle der Temperatur, sondern von der Kontrolle der Atmosphäre, in der Ihr Prozess stattfindet. Bei KINTEK sind wir darauf spezialisiert, die Systeme zu bauen, die Ihnen diese präzise Kontrolle ermöglichen. Unsere Palette an kundenspezifischen Muffel-, Rohr-, Vakuum- und CVD-Öfen wurde entwickelt, um die perfekte, wiederholbare Umgebung für Ihre anspruchsvollsten Anwendungen zu schaffen.

Um makellose, oxidationsfreie Ergebnisse in Ihrem Labor oder Ihrer Produktionslinie zu erzielen, benötigen Sie einen Partner, der die Kunst der Beherrschung der Leere versteht. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Vom Pulver zur Kraft: Die Physik der Kontrolle im Rohröfen

- Der unsichtbare Kontaminant: Warum die Atmosphäre Ihres Ofens Ihre Ergebnisse sabotiert

- Das kontrollierte Universum: Materie im 70-mm-Rohrofen meistern

- Der Schachzug des Ingenieurs: Warum Vakuumöfen auf Kontrolle und nicht nur auf Hitze setzen

- Warum Ihre Hochtemperatur-Experimente fehlschlagen: Es liegt nicht an der Hitze, sondern an der Atmosphäre