Es ist eine vertraute und frustrierende Szene. Sie öffnen den Ofen nach einem kritischen Wärmebehandlungszyklus und stellen fest, dass die Teile verzogen, spröde sind oder die metallurgischen Spezifikationen nicht erfüllen. Eine weitere Charge ist ruiniert. Sofort beginnt die Suche nach der Ursache. War es ein Bedienfehler? Eine leichte Abweichung im Material? Sie verbringen Stunden, manchmal Tage mit der Untersuchung und versuchen, einen Fehler zu finden, der unmöglich zu entdecken scheint.

Dies ist nicht nur ein technisches Problem, sondern auch ein kostspieliges, das sich auf Ihren gesamten Betrieb auswirkt.

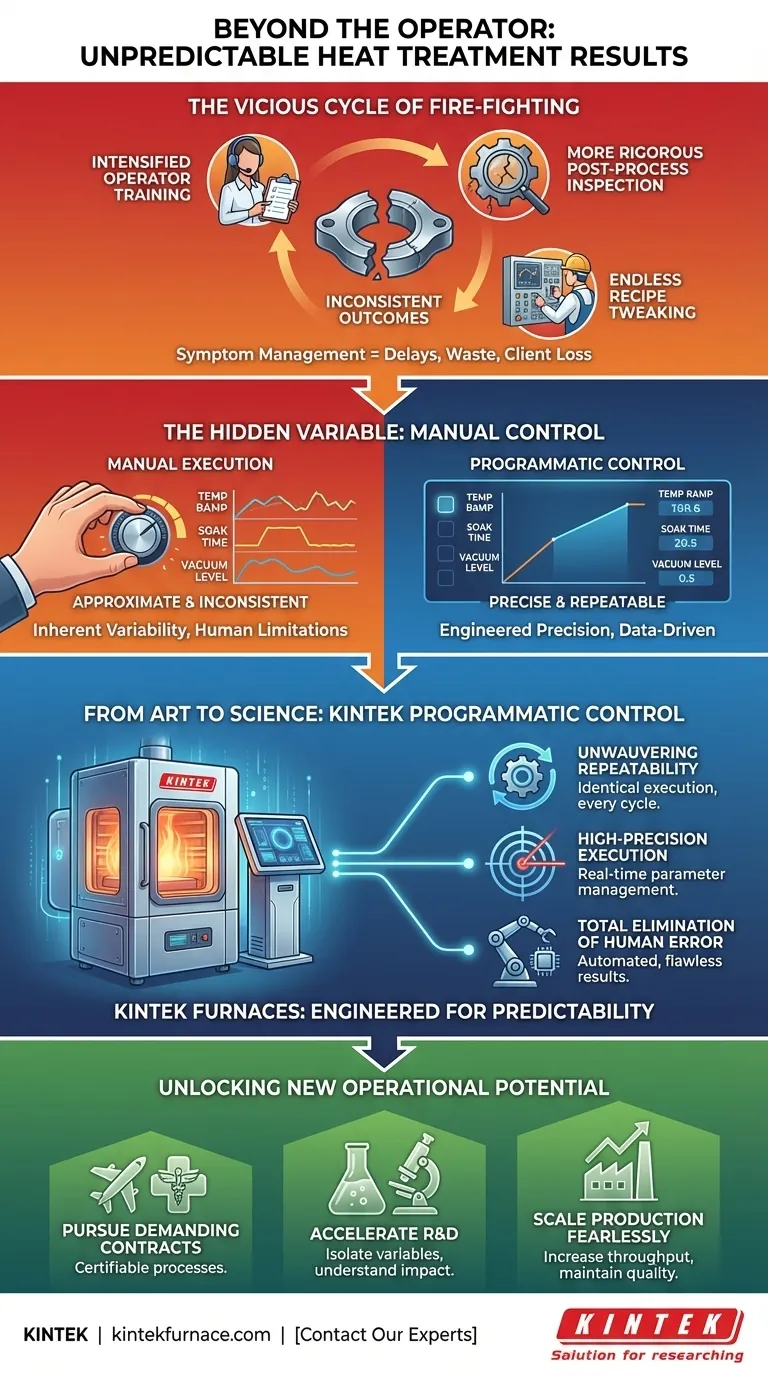

Der Teufelskreis aus Raten und Brandbekämpfung

Wenn Sie mit inkonsistenten Wärmebehandlungsergebnissen zu kämpfen haben, sind Sie nicht allein. Es ist eine der hartnäckigsten Herausforderungen in der Materialwissenschaft und der fortschrittlichen Fertigung. Als Reaktion darauf verfallen viele Labore und Produktionsstätten in einen reaktiven Kreislauf:

- Intensivierte Schulung des Bedienpersonals: Im Glauben, menschliches Versagen sei die Hauptursache, werden Teams neu geschult, und Checklisten werden länger und komplexer.

- Strengere Inspektion nach dem Prozess: Um zu verhindern, dass fehlerhafte Teile den Kunden erreichen, investieren Sie mehr Zeit und Ressourcen in die Qualitätskontrolle und fangen Fehler ab, nachdem sie bereits wertvolle Zeit und Materialien verbraucht haben.

- Endlose Anpassung von Rezepten: Ingenieure nehmen kleine, schrittweise Anpassungen der Zeit oder Temperatur vor, in der Hoffnung, eine magische Formel zu finden, die jedes Mal funktioniert.

Obwohl diese Bemühungen gut gemeint sind, lösen sie selten das zugrunde liegende Problem. Sie sind Versuche, Symptome zu behandeln. Diese ständige Brandbekämpfung führt zu schwerwiegenden geschäftlichen Konsequenzen: Projektverzögerungen, Budgetüberschreitungen durch verschrottete Materialien und – am schädlichsten – ein Vertrauensverlust bei Kunden, die auf Ihre Zuverlässigkeit angewiesen sind.

Die versteckte Variable: Warum manuelle Steuerung ein Glücksspiel ist

Das Kernproblem ist oft nicht der Bediener oder das Rezept, sondern eine grundlegende Einschränkung des Prozesses selbst. Die versteckte Variable, die Ihre Ergebnisse sabotiert, ist die inhärente Inkonsistenz der manuellen Steuerung.

Denken Sie an einen komplexen Wärmebehandlungszyklus: Er beinhaltet präzise Temperaturrampen, spezifische Haltezeiten, kontrollierte Vakuumwerte und gesteuerte Gasflüsse. Ein erfahrener Bediener kann Anweisungen befolgen, aber er kann keine perfekte Präzision auf Mikrosekundenebene und eine identische Ausführung Zyklus für Zyklus erreichen.

- Eine Temperaturrampe, die etwas zu schnell ist...

- Eine Haltezeit, die ein paar Momente zu lang ist...

- Ein Vakuumwert, der leicht schwankt...

Einzeln mögen diese Abweichungen gering erscheinen. Aber wenn sie sich über einen mehrstündigen Zyklus anhäufen, führen sie zu einem anderen metallurgischen Ergebnis. Manuelle Steuerung, egal wie geschickt, ist eine Annäherung. Sie behandelt eine präzise Wissenschaft wie eine Kunstform, und das Ergebnis ist Unvorhersehbarkeit. Deshalb scheitern Nachschulungen und Anpassungen – sie gehen nicht auf die Tatsache ein, dass das System selbst nicht die Kapazität für perfekte Wiederholung hat.

Von der Kunst zur Wissenschaft: Die Kraft der programmatischen Steuerung

Um diesen Kreislauf der Inkonsistenz zu durchbrechen, brauchen Sie keinen besser ausgebildeten Künstler, sondern müssen zu einem datengesteuerten Wissenschaftler werden. Die Lösung besteht darin, die Variable der manuellen Ausführung vollständig zu eliminieren. Dies erfordert ein Werkzeug, das nicht nur zum Erhitzen entwickelt wurde, sondern einen komplexen Prozess jedes Mal mit absoluter Genauigkeit ausführt.

Dies ist das Prinzip hinter einem modernen, computergesteuerten Ofen. Es ist ein System, das entwickelt wurde, um ein perfektioniertes Rezept in ein fehlerfreies physikalisches Ergebnis zu übersetzen.

KINTEK: Wo Präzision entwickelt und nicht improvisiert wird

Bei KINTEK basieren unsere fortschrittlichen Ofenlösungen auf dieser Philosophie. Wir verkaufen nicht nur Heizgeräte, sondern liefern Systeme für eine vorhersehbare, wiederholbare thermische Verarbeitung. So lösen unsere computergesteuerten Systeme direkt die Grundursache von Inkonsistenzen:

- Unerschütterliche Wiederholbarkeit: Sobald Ihr Prozess programmiert ist, führt unser System ihn jedes Mal identisch aus. Es eliminiert die subtilen, unkontrollierten Abweichungen des manuellen Betriebs und stellt sicher, dass jede Charge die exakt gleichen Spezifikationen wie die vorherige erfüllt.

- Hochpräzise Ausführung: Unsere Systeme steuern alle kritischen Parameter – von mehrstufigen Rampenraten bis hin zu präzisen Vakuumdrücken – in Echtzeit. Dies garantiert, dass das Material die exakte thermische Umwandlung durchläuft, die Sie entworfen haben, und nicht nur eine Annäherung daran.

- Vollständige Eliminierung menschlicher Fehler: Durch die Automatisierung des gesamten Zyklus eliminiert das System die größte Quelle der Prozessvariabilität. Ihr bestes Rezept hängt nicht mehr davon ab, wer den Ofen an diesem Tag bedient.

Unsere Öfen verwandeln die Wärmebehandlung von einer Quelle der Angst in einen zuverlässigen, datengestützten Produktionsfaktor.

Über Konsistenz hinaus: Erschließung neuer Betriebspotenziale

Wenn Sie nicht mehr gegen Inkonsistenz kämpfen, werden die Energie und die Ressourcen Ihres Teams für höherwertige Arbeiten freigesetzt. Vorhersehbare Ergebnisse zu erzielen ist nicht das Endziel, sondern der Beginn eines neuen Kapitels der Innovation und des Wachstums.

Mit der Gewissheit, dass jeder Zyklus genau wie geplant abläuft, können Sie jetzt:

- Anspruchsvolle Aufträge annehmen: Bedienen Sie souverän Kunden in missionskritischen Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung, wo Prozesszertifizierung und Datenprotokollierung nicht verhandelbar sind.

- F&E beschleunigen: Testen Sie systematisch neue Materialien und Prozesse, in dem Wissen, dass die Ausführung des Ofens konstant ist, sodass Sie die tatsächlichen Auswirkungen Ihrer Variablen isolieren und verstehen können.

- Produktion furchtlos skalieren: Erhöhen Sie den Durchsatz, ohne Ihre Fehlerrate zu erhöhen. Zuverlässige Automatisierung ermöglicht es Ihnen, Ihre Betriebe effizient und vorhersehbar zu skalieren.

Letztendlich geht es bei der Lösung des Problems der Inkonsistenz nicht nur darum, Ausschuss zu reduzieren. Es geht darum, einen widerstandsfähigeren, innovativeren und profitableren Betrieb aufzubauen.

Ihr Wärmebehandlungsprozess sollte ein Eckpfeiler Ihres Qualitätsversprechens sein, keine Quelle ständiger Unsicherheit. Wenn Sie bereit sind, die Brandbekämpfung hinter sich zu lassen und Ihre thermische Verarbeitung in einen strategischen Vorteil zu verwandeln, hilft Ihnen unser Team, eine Lösung zu entwickeln, die auf Ihre genauen Bedürfnisse zugeschnitten ist. Lassen Sie uns Ihre spezifischen Materialherausforderungen oder Produktionsziele besprechen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Ähnliche Artikel

- Warum Ihre Hochtemperatur-Experimente fehlschlagen: Es liegt nicht an der Hitze, sondern an der Atmosphäre

- Warum Ihre Hochtemperaturwerkstoffe versagen: Der verborgene Feind in Ihrem Ofen

- Warum Ihre Hochtemperaturversuche fehlschlagen: Es liegt nicht an der Hitze, sondern an der Atmosphäre

- Der unsichtbare Kontaminant: Warum die Atmosphäre Ihres Ofens Ihre Ergebnisse sabotiert

- Ihr Lab-Ofen verbrennt Geld. Hier ist der versteckte Konstruktionsfehler (und wie Sie ihn beheben).