Der Betrieb von Molybdändisilizid (MoSi2)-Heizelementen über längere Zeiträume zwischen 400 °C und 700 °C ist verboten, da dies eine katastrophale Form der Niedertemperaturoxidation auslöst. Dieser Prozess, oft als „Pest-Oxidation“ bezeichnet, führt dazu, dass sich das Element aufbläht, Risse bekommt und zu Pulver zerfällt, was zu einem schnellen und vollständigen Versagen führt.

Das Kernproblem ist kein einfacher Verschleiß; es ist ein spezifischer chemischer Angriff. Im Fenster von 400-700 °C aktiviert sich der schützende Selbstreparaturmechanismus des Materials nicht, wodurch es anfällig für einen zerstörerischen Oxidationsprozess wird, der es von innen mechanisch zerstört.

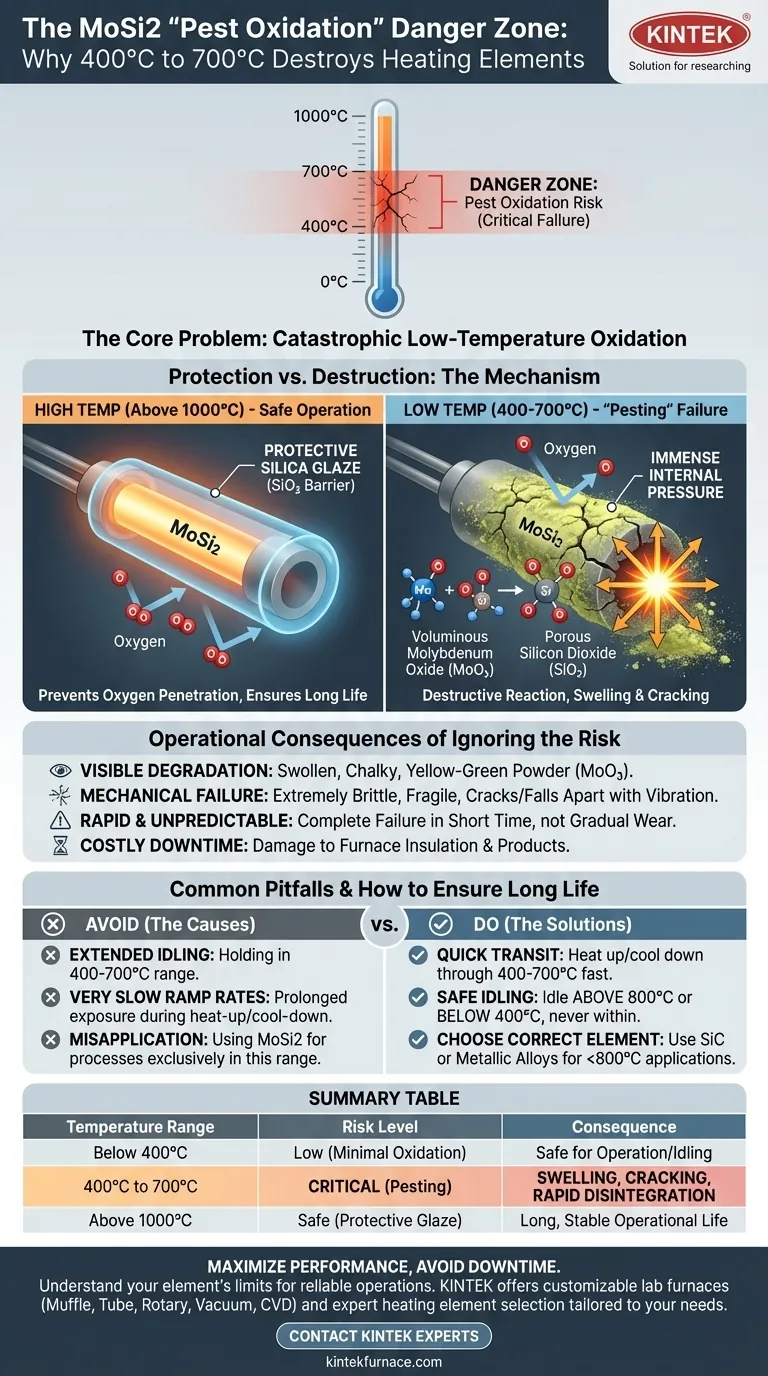

Die Wissenschaft hinter der „Pest“-Oxidation

Um zu verstehen, warum dieser Temperaturbereich so zerstörerisch ist, müssen Sie zunächst verstehen, wie MoSi2-Elemente so konstruiert sind, dass sie sich bei hohen Temperaturen selbst schützen. Das Problem entsteht, wenn dieser Schutz fehlt.

Die schützende Glasur, die noch nicht vorhanden ist

Bei hohen Temperaturen, typischerweise über 1000 °C, sind MoSi2-Elemente außergewöhnlich langlebig. Sie reagieren mit Sauerstoff in der Luft und bilden eine dünne, nicht poröse Schicht aus Silikaglas (SiO₂) auf ihrer Oberfläche.

Diese Glasschicht wirkt als Schutzbarriere, die verhindert, dass weiterer Sauerstoff das darunter liegende MoSi2-Material erreicht, und gewährleistet eine lange, stabile Betriebslebensdauer.

Das anfällige Niedertemperaturfenster

Der Temperaturbereich von 400 °C bis 700 °C ist eine kritische Schwachstelle. In diesem Fenster ist die Temperatur hoch genug, damit Sauerstoff aggressiv mit dem Element reagiert, aber zu niedrig, um die schützende, flüssige Silikaglas-Schicht zu bilden.

Anstelle einer glatten Glasur bildet sich eine poröse und nicht schützende Mischung aus Oxiden.

Der Mechanismus der Zerstörung

Dieser Niedertemperaturprozess ermöglicht es Sauerstoff, in die poröse Struktur des Elements einzudringen. Er reagiert gleichzeitig mit Molybdän und Silizium.

Die Bildung dieser Oxide, insbesondere des voluminösen MoO₃, erzeugt einen immensen Innendruck. Dieser Druck führt dazu, dass sich das Element aufbläht und Risse bekommt, wodurch frisches MoSi2-Material mehr Sauerstoff ausgesetzt wird.

Dies schafft eine zerstörerische Rückkopplungsschleife. Das Element zerstört sich im Wesentlichen selbst und zerfällt zu einem feinen Pulver, weshalb das Phänomen als „Pesten“ bekannt ist.

Verständnis der betrieblichen Folgen

Die Missachtung dieser Einschränkung führt zu vorhersehbaren und kostspieligen Ausfällen, die über einen einfachen Elementdurchbrand hinausgehen.

Sichtbare Degradation

Ein Element, das von Pest-Oxidation betroffen ist, sieht nicht wie ein sauberer Durchbrand aus. Es kann geschwollen, kreidig oder mit einem gelb-grünlichen Pulver (den Molybdänoxiden) bedeckt erscheinen.

Mechanisches Versagen

Das Element wird extrem spröde und zerbrechlich. Selbst geringe Vibrationen können dazu führen, dass es bricht oder vollständig auseinanderfällt, was möglicherweise die Ofenisolierung oder das erhitzte Produkt beschädigt.

Schnelles und unvorhersehbares Versagen

Im Gegensatz zum Verschleiß bei hohen Temperaturen, der oft allmählich erfolgt, kann das Pesten zu einem vollständigen Ausfall in sehr kurzer Zeit führen, wenn das Element im kritischen Temperaturbereich gehalten wird.

Häufige Fallstricke, die es zu vermeiden gilt

Die meisten Pesting-bedingten Ausfälle werden durch Bedienungsfehler verursacht und nicht durch Mängel am Element selbst. Das Verständnis dieser häufigen Fehler ist für die Prävention von entscheidender Bedeutung.

Langes Leerlaufen

Die häufigste Ursache für Pesting ist, dass ein Ofen viele Stunden oder Tage im Bereich von 400-700 °C im Leerlauf betrieben wird. Dies gibt dem zerstörerischen Oxidationsprozess die Zeit, die er benötigt, um erhebliche Schäden zu verursachen.

Sehr langsame Aufheiz- oder Abkühlzyklen

Obwohl alle Elemente diesen Temperaturbereich durchlaufen müssen, erhöhen extrem langsame Aufheizraten die Gesamtzeit, die in der Gefahrenzone verbracht wird. Es ist die anhaltende Exposition, nicht der Durchgang selbst, die das Problem verursacht.

Fehlanwendung bei Niedertemperaturprozessen

Die Verwendung von MoSi2-Elementen in einer Anwendung, die nur zwischen 400 °C und 700 °C betrieben wird, ist ein grundlegender Konstruktionsfehler. Diese Elemente sind für Hochtemperaturarbeiten konzipiert und für kontinuierliche Niedertemperaturprozesse ungeeignet.

So gewährleisten Sie eine lange Elementlebensdauer

Sie können Pest-Oxidation vollständig vermeiden, indem Sie die chemischen Eigenschaften des Elements respektieren und es korrekt betreiben.

- Wenn Ihr Prozess hohe Temperaturen (über 1000 °C) erfordert: Programmieren Sie Ihren Regler so, dass er so schnell wie sicher möglich durch den Bereich von 400-700 °C aufheizt und abkühlt.

- Wenn Ihr Prozess häufiges Leerlaufen beinhaltet: Stellen Sie Ihre Leerlauftemperatur so ein, dass sie über dem Pesting-Bereich (z. B. 800 °C) oder darunter liegt, aber niemals darin.

- Wenn Ihr Prozess ausschließlich unter 800 °C abläuft: MoSi2 ist das falsche Heizelement für Ihre Anwendung; Sie sollten eine Alternative wie Siliziumkarbid (SiC) oder ein metallisches Legierungselement verwenden.

Das Verständnis dieses kritischen Temperaturbereichs ist der Schlüssel zur Erschließung der außergewöhnlichen Leistung und Lebensdauer Ihrer MoSi2-Heizelemente.

Zusammenfassungstabelle:

| Temperaturbereich | Risikostufe | Schlüsselprozess | Konsequenz |

|---|---|---|---|

| Unter 400 °C | Niedrig | Minimale Oxidation | Sicher für Betrieb/Leerlauf |

| 400 °C bis 700 °C | Kritisch (Pesting) | Nicht schützende Oxidation, Innendruck | Aufblähen, Risse, schnelle Zersetzung |

| Über 1000 °C | Sicher | Schützende SiO₂-Schicht bildet sich | Lange, stabile Betriebslebensdauer |

Maximieren Sie die Leistung Ihres Ofens und vermeiden Sie kostspielige Ausfallzeiten.

Das Verständnis der spezifischen Einschränkungen von Heizelementen wie MoSi2 ist entscheidend für zuverlässige Laborbetriebe. KINTEK bietet Muffle-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperaturöfen für Labore, die alle für spezifische Anforderungen anpassbar sind und auf fundierter F&E und Fertigung basieren.

Unser Team kann Ihnen helfen, den richtigen Ofen und die richtigen Heizelemente für Ihr spezifisches Temperaturprofil auszuwählen und so Effizienz und Langlebigkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine Lösung zu erhalten, die auf Ihren Erfolg zugeschnitten ist.

Kontaktieren Sie jetzt unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?