Im Wesentlichen ist die Trennung der Kammern in einem Muffelofen das entscheidende Merkmal, das die Prozessreinheit garantiert. Dieses Design isoliert das zu verarbeitende Material vom direkten Kontakt mit Heizelementen oder Verbrennungsprodukten. Diese Trennung schafft eine chemisch saubere, gleichmäßige Heizanlage, die für empfindliche thermische Anwendungen unerlässlich ist.

Der grundlegende Zweck eines Muffelofens ist nicht nur das Erhitzen, sondern dies auf eine kontrollierte und kontaminationsfreie Weise zu tun. Die getrennte Kammer, oder "Muffel", ist der Mechanismus, der einen einfachen Ofen in ein präzises Instrument für wissenschaftliche und industrielle Prozesse verwandelt.

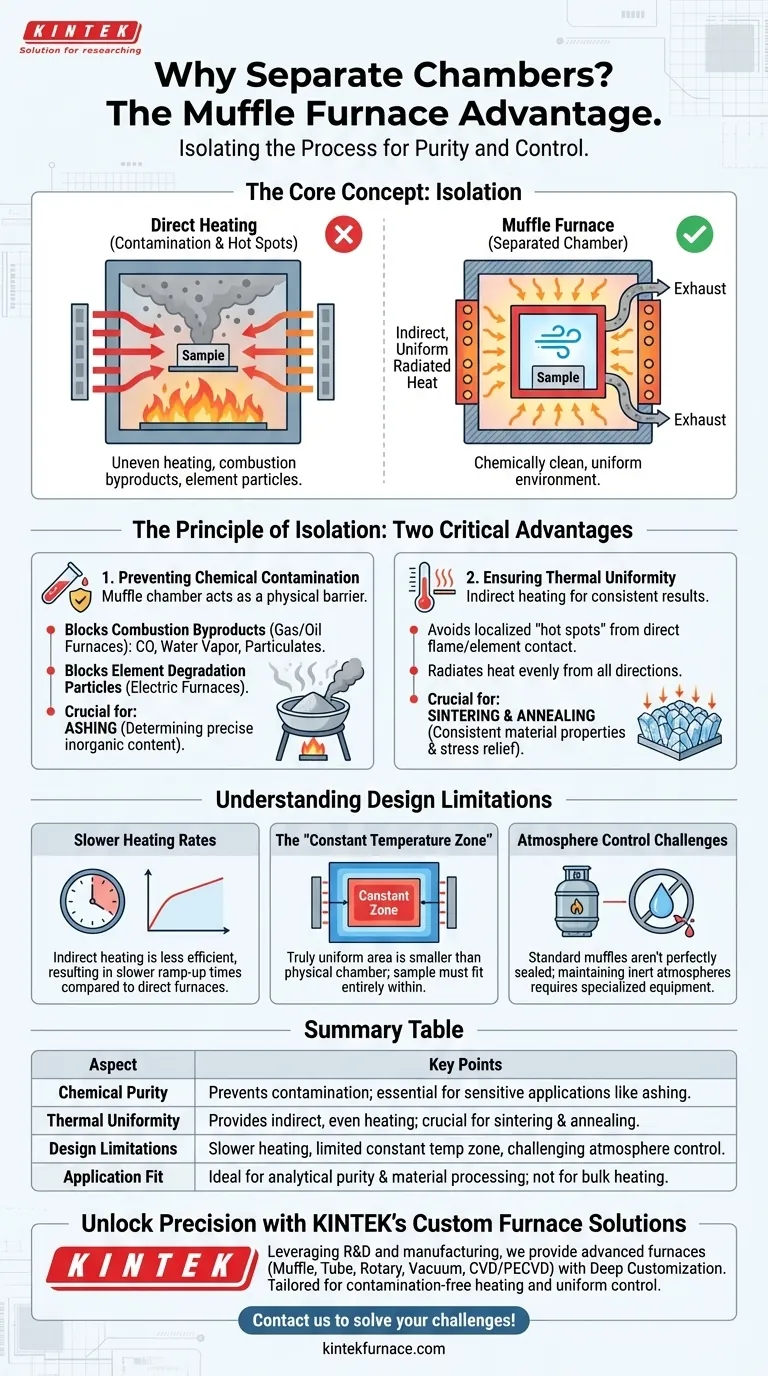

Das Prinzip der Isolation: Reinheit und Kontrolle

Der Begriff "Muffel" bezieht sich auf die innere Kammer, die die Probe enthält. Ihre Rolle ist es, als Barriere zu wirken, die zwei deutliche und entscheidende Vorteile bietet: chemische Reinheit und thermische Gleichmäßigkeit.

Verhinderung chemischer Kontamination

In brennstoffbefeuerten Öfen erzeugt die Verbrennung von Gas oder Öl eine Vielzahl von Nebenprodukten, darunter Kohlenmonoxid, Wasserdampf und verschiedene Partikel. Wenn diese mit der Probe in Kontakt kämen, könnten sie unerwünschte chemische Reaktionen hervorrufen und die Zusammensetzung des Materials verändern.

Die Muffelkammer schafft eine physikalische Barriere, die sicherstellt, dass nur saubere, erwärmte Luft oder eine kontrollierte Atmosphäre die Probe umgibt. Dies ist unerlässlich für Anwendungen wie die Veraschung, bei der das Ziel ist, den genauen anorganischen Gehalt einer Probe durch Verbrennen aller organischen Substanz zu bestimmen.

Gewährleistung thermischer Gleichmäßigkeit

Direkte Exposition gegenüber Heizelementen oder Flammen erzeugt intensive, lokalisierte "Hot Spots". Diese ungleichmäßige Erwärmung führt zu inkonsistenten Ergebnissen, da verschiedene Teile der Probe unterschiedlichen Temperaturen ausgesetzt sind.

Die Muffelkammer löst dies, indem sie Wärme von den externen Elementen aufnimmt und diese dann gleichmäßig von allen Seiten auf die Probe abstrahlt. Diese indirekte Erwärmung ist entscheidend für Prozesse wie das Sintern oder Glühen, bei denen eine gleichmäßige Temperatur für ein konsistentes Kristallwachstum und den Spannungsabbau im Material erforderlich ist.

Schutz der Proben vor Heizelementen

Selbst in Elektroöfen, die keine Verbrennung haben, können sich die Heizelemente bei extremen Temperaturen mit der Zeit abbauen. Sie können mikroskopisch kleine Partikel abgeben, die eine empfindliche Probe kontaminieren können. Die Muffel bietet eine dauerhafte, inerte Barriere zwischen den Elementen und dem Werkstück.

Verständnis der Designbeschränkungen

Obwohl für viele Aufgaben unverzichtbar, bringt das Muffelofen-Design inhärente Kompromisse mit sich, die wichtig zu verstehen sind.

Langsamere Heizraten

Indirekte Erwärmung ist von Natur aus weniger effizient als direkte Erwärmung. Die Wärme muss zuerst auf die Muffelkammer übertragen werden, die sie dann auf die Probe abstrahlt. Dies führt zu längeren Aufheizzeiten im Vergleich zu einem direkt befeuerten Ofen, was in Umgebungen mit hohem Durchsatz eine Einschränkung sein kann.

Die "Zone konstanter Temperatur"

Eine Ofenkammer ist nie perfekt gleichmäßig in der Temperatur. Der Bereich nahe der Tür ist oft kühler, und Bereiche nahe den Elementen sind heißer. Der wirklich gleichmäßige Bereich, oder die Zone konstanter Temperatur, ist immer kleiner als die physikalischen Abmessungen der Kammer. Für beste Ergebnisse muss die Probe so bemessen und platziert werden, dass sie vollständig in diese Zone passt.

Atmosphärenkontrolle erfordert Aufwand

Obwohl viele Muffelöfen einen Anschluss zur Einleitung spezifischer Gase (wie Stickstoff oder Argon) enthalten, sind Standardmodelle nicht perfekt abgedichtet. Eine wirklich inerte oder reduzierende Atmosphäre aufrechtzuerhalten, ist schwierig und erfordert oft einen spezialisierteren, abgedichteten Retortenofen. Der Anschluss ist effektiver zum Ablassen von Dämpfen oder zur Temperaturüberwachung mit einer sekundären Sonde.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Funktion der Muffelkammer ermöglicht es Ihnen, das Werkzeug der Aufgabe anzupassen.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt (z. B. Veraschung zur Gehaltsanalyse): Die Isolation der Muffel ist unerlässlich, um eine Kontamination zu verhindern, die Ihre Ergebnisse verfälschen könnte.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt (z. B. Sintern oder Glühen): Die gleichmäßige, indirekte Erwärmung durch die Muffel ist entscheidend, um konsistente Materialeigenschaften und -strukturen zu erzielen.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Schüttgutheizen ohne Empfindlichkeit gegenüber Kontamination liegt: Ein einfacherer, direkt befeuerter Ofen kann schnellere und energieeffizientere Ergebnisse liefern.

Indem Sie anerkennen, dass die getrennte Kammer ein Werkzeug zur Kontrolle ist, können Sie sicherstellen, dass Ihre thermische Verarbeitung sowohl präzise als auch wiederholbar ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsselpunkte |

|---|---|

| Chemische Reinheit | Verhindert Kontamination durch Verbrennungsprodukte oder Heizelemente, unerlässlich für Veraschung und empfindliche Anwendungen. |

| Thermische Gleichmäßigkeit | Bietet indirekte, gleichmäßige Erwärmung zur Vermeidung von Hot Spots, entscheidend für Sintern und Glühen. |

| Designbeschränkungen | Langsamere Heizraten, begrenzte Zone konstanter Temperatur und Herausforderungen bei der Atmosphärenkontrolle. |

| Anwendungsbereich | Ideal für analytische Reinheit und Materialverarbeitung; weniger geeignet für Schüttgutheizen ohne Empfindlichkeit. |

Erschließen Sie Präzision in Ihrem Labor mit den maßgeschneiderten Ofenlösungen von KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unser Produktsortiment, einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie eine kontaminationsfreie Erwärmung für die Veraschung oder eine gleichmäßige thermische Kontrolle für das Sintern benötigen, wir können einen Ofen maßschneidern, um die Reinheit und Effizienz Ihres Prozesses zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre spezifischen Herausforderungen bei der thermischen Verarbeitung lösen und die Leistung Ihres Labors steigern kann!

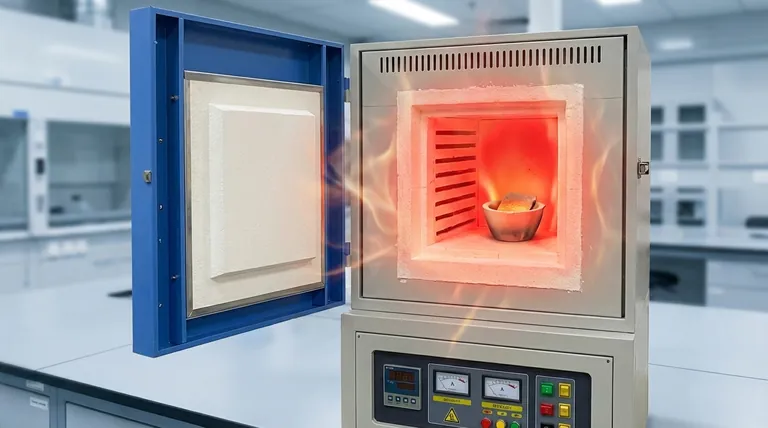

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern