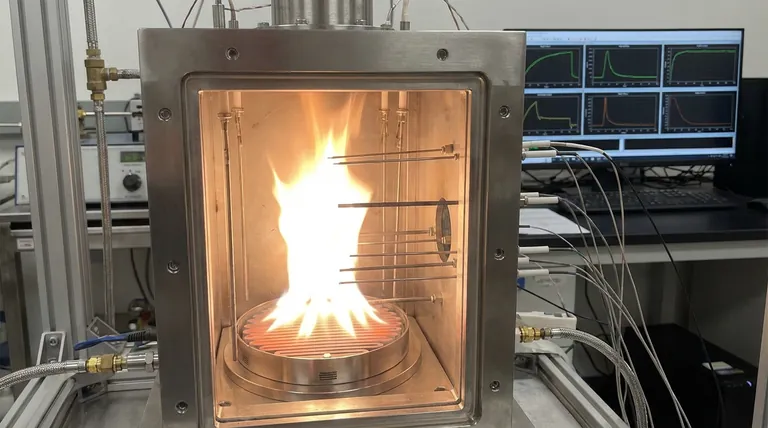

Die präzise räumliche Anordnung fungiert als Filter für thermische Komplexität. Bei Magnesiumverbrennungsexperimenten ist diese Anordnung notwendig, um ein rigoroses Wärmehaushaltsmodell zu konstruieren, das es den Forschern ermöglicht, die durch chemische Reaktionen erzeugte Wärme von der durch die Zündquelle zugeführten oder an die Umgebung verlorenen Wärme zu trennen. Ohne diese spezifischen Positionen ist es unmöglich, zwischen den verschiedenen Mechanismen, die Temperaturänderungen verursachen, zu unterscheiden.

Kernbotschaft

Die strategische Platzierung von Thermoelementen wandelt aggregierte Temperaturdaten in eine räumlich aufgelöste Energiekarte um. Diese Differenzierung ist entscheidend für die Isolierung spezifischer thermischer Ereignisse – wie Phasenübergänge und Zündwärme – von der tatsächlich bei der Verbrennung freigesetzten Wärme.

Konstruktion des Wärmehaushaltsmodells

Um die Magnesiumverbrennung zu verstehen, müssen Sie mehr als nur messen, "wie heiß es wird". Sie müssen messen, wohin die Energie fließt. Die räumliche Anordnung der Sonden schafft den Rahmen für eine vollständige Energiebilanz.

Erfassung der maximalen Intensität

Sonden, die sich in der Nähe des Zündwiderstandsdrahtes befinden, erfüllen eine bestimmte Funktion.

Sie erfassen die maximalen Gasphasentemperaturen im Zentrum der Reaktion.

Dieser Datenpunkt legt die Obergrenze der thermischen Intensität innerhalb der Verbrennungszone fest.

Quantifizierung des Umgebungsverlusts

Gleichzeitig müssen Sonden in der Nähe der Kammerwände positioniert werden.

Diese Sensoren sind ausschließlich für die Bewertung von Wärmeverlusten und deren Ableitung zuständig.

Durch die Messung der Temperatur an den Grenzen können die Forscher genau berechnen, wie viel Energie an die Umgebung entweicht.

Entkopplung komplexer thermischer Phänomene

Die Magnesiumverbrennung ist ein mehrstufiger Prozess. Ein präzises Sensorarray ermöglicht es Ihnen, gleichzeitige physikalische Ereignisse mathematisch zu entwirren.

Unterscheidung von Wärmequellen

Eine große Herausforderung besteht darin, externe Energiezufuhr von der internen Reaktionsenergie zu trennen.

Eine angemessene Abstände ermöglichen es Ihnen, die Zündwärme (die von Ihnen zugeführte Energie) von der Verbrennungswärmefreisetzung (die vom Magnesium abgegebene Energie) zu unterscheiden.

Dies stellt sicher, dass die Effizienz des Brennstoffs korrekt berechnet wird, ohne Störungen durch die Zündquelle.

Identifizierung von Energiesenkungen

Temperaturschwankungen werden nicht immer durch Wärmeerzeugung verursacht; manchmal signalisieren sie Energieverbrauch.

Räumliche Präzision hilft bei der Identifizierung des Energieverbrauchs bei Phasenübergängen.

Dies deckt die spezifischen Momente auf, in denen das Magnesium Wärme absorbiert, um zu schmelzen oder zu verdampfen, anstatt sie freizusetzen.

Häufige Fallstricke in der Messstrategie

Während die räumliche Anordnung Klarheit schafft, führt sie auch zu Komplexität, die bewältigt werden muss. Das Verständnis der Grenzen Ihres Aufbaus ist genauso wichtig wie die Platzierung selbst.

Das Risiko der Datenhomogenisierung

Wenn Sonden zu nahe beieinander platziert werden, überlappen sich ihre Datenströme.

Dies führt dazu, dass eine Unterscheidung zwischen lokaler Wärmeableitung und aktiver Verbrennung nicht möglich ist.

Sie verlieren die Fähigkeit, den Wärmehaushalt zu modellieren, und kehren zu einer einfachen, uninformativen Durchschnittstemperatur zurück.

Fehlinterpretation von Randbedingungen

Die Vernachlässigung der Kammerwände führt zu erheblichen Fehlern bei der Energieberechnung.

Wenn Sie die Wandtemperatur nicht spezifisch messen, kann Wärmeverlust fälschlicherweise als Rückgang der Verbrennungseffizienz interpretiert werden.

Dies führt zu einem grundlegenden Missverständnis der tatsächlichen Leistung des Materials.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihr Experiment entwerfen, richten Sie Ihre Thermoelementplatzierung an den spezifischen Daten aus, die Sie aus dem Wärmehaushaltsmodell extrahieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsintensität liegt: Priorisieren Sie die Platzierung in der Nähe des Zünddrahtes, um die Spitzentemperatur der Gasphase und die Verbrennungswärmefreisetzung zu erfassen.

- Wenn Ihr Hauptaugenmerk auf der thermischen Effizienz liegt: Sorgen Sie für eine robuste Instrumentierung in der Nähe der Kammerwände, um die Wärmeableitung und den Verlust an die Umgebung streng zu quantifizieren.

- Wenn Ihr Hauptaugenmerk auf dem Materialverhalten liegt: Positionieren Sie Sonden, um die subtilen Temperaturplateaus zu erfassen, die den Energieverbrauch bei Phasenübergängen anzeigen.

Indem Sie Ihre Thermoelementanordnung als strategische Architektur und nicht als zufällige Verteilung behandeln, verwandeln Sie einfache Temperaturmessungen in eine umfassende Diagnose der Verbrennungsphysik.

Zusammenfassungstabelle:

| Sondenposition | Hauptfunktion | Erfasste Daten |

|---|---|---|

| In der Nähe des Zünddrahtes | Messung der maximalen Intensität | Spitzen Gasphasentemperaturen & Verbrennungswärmefreisetzung |

| In der Nähe der Kammerwände | Bewertung des Umgebungsverlusts | Wärmeableitungsraten & Energieentweichung an der Grenze |

| Spezifische Materialzonen | Überwachung von Phasenübergängen | Energiesenken, Schmelz- und Verdampfungsplateaus |

| Strategische Abstände | Datenunterscheidung | Trennung von externer Erwärmung von der Wärme chemischer Reaktionen |

Verbessern Sie Ihre Verbrennungsforschung mit KINTEK-Präzision

Präzise Daten beginnen mit einer Hochleistungs-Thermoverzögerung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochtemperatur-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Thermoelementanordnungen und experimentellen Konfigurationen aufzunehmen.

Ob Sie Wärmehaushaltsmodelle erstellen oder Phasenübergänge untersuchen, unsere Laboröfen bieten die Stabilität und Kontrolle, die Ihre Magnesiumverbrennungsforschung erfordert. Unsere Experten helfen Ihnen gerne bei der Entwicklung eines Systems, das auf Ihre individuellen Bedürfnisse zugeschnitten ist.

Kontaktieren Sie KINTEK noch heute, um Ihre thermische Einrichtung zu optimieren

Visuelle Anleitung

Referenzen

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Nachteile der Verwendung von Siliziumkarbid (SiC)-Heizelementen? Umgang mit Alterung, Kosten und Sprödigkeit

- Wie funktioniert ein elektrisches Heizelement? Meistern Sie die Wissenschaft der effizienten Wärmeerzeugung

- In welchen industriellen Anwendungen werden MoSi2-Heizelemente typischerweise bevorzugt? Ideal für Hochtemperaturglas, Keramik und Metallurgie

- Was sind die Schlüsseleigenschaften effektiver Heizelemente? Optimieren Sie Ihre Wärmeerzeugung für Effizienz und Langlebigkeit

- Warum sind Laborwiderstandsheizungen und Silberlack für das PLD-Wachstum von BaTiO3 notwendig? Sicherstellung der Filmintegrität

- Was ist die Funktion eines Heizelements? Elektrische Energie effizient in Wärme umwandeln

- Wie oft sollten MoSi2-Heizelemente inspiziert werden? Sichern Sie die Langlebigkeit mit vierteljährlichen Überprüfungen