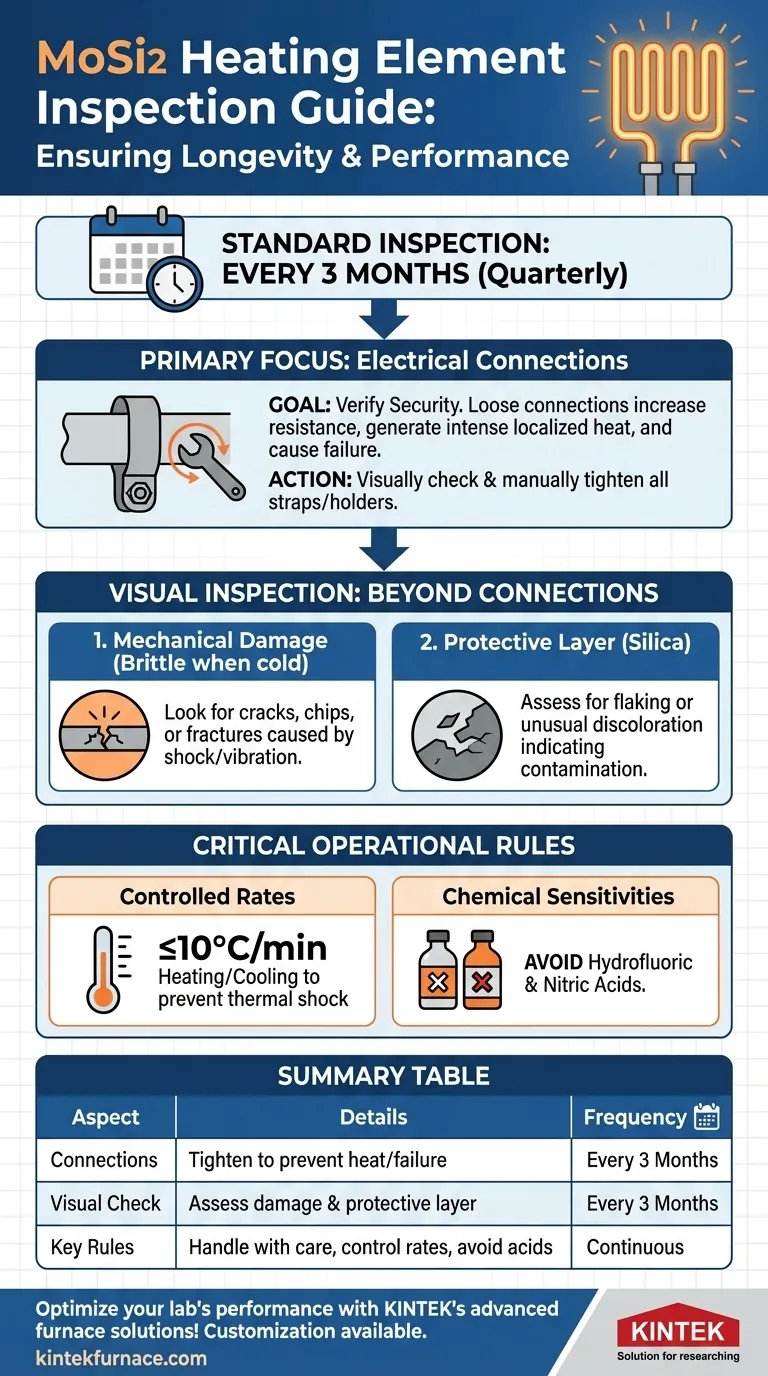

Als allgemeine Regel erfordern MoSi2 (Molybdändisilizid)-Heizelemente alle 3 Monate eine Standardinspektion. Das Hauptziel dieser Überprüfung ist es, sicherzustellen, dass alle elektrischen Verbindungen sicher sind. Wenn lose Verbindungen gefunden werden, müssen diese festgezogen werden, um Betriebsausfälle zu verhindern.

Das Kernprinzip der Wartung von MoSi2-Elementen besteht nicht nur darin, einen Zeitplan einzuhalten, sondern auch die einzigartigen Eigenschaften des Elements zu verstehen. Proaktive Überprüfungen verhindern Ausfälle, die durch lose elektrische Kontakte verursacht werden, während eine ordnungsgemäße Handhabung und Betriebsweise unerlässlich sind, um ihre inhärente Sprödigkeit zu managen und ihre lange Lebensdauer zu maximieren.

Der Hauptfokus der Inspektion: Elektrische Verbindungen

Die wichtigste Wartungsaufgabe für MoSi2-Elemente ist die Sicherstellung der Integrität ihrer elektrischen Verbindungen. Diese einfache Überprüfung ist grundlegend für die Zuverlässigkeit des Ofens.

Warum lose Verbindungen zu Ausfällen führen

Wenn eine Verbindung locker wird, erhöht sich der elektrische Widerstand an dieser Stelle. Dieser Widerstand erzeugt intensive lokalisierte Wärme, die dazu führen kann, dass das Band oder der Halter durchbrennt und einen vollständigen Elementausfall verursacht. Eine regelmäßige vierteljährliche Überprüfung verhindert dieses häufige Problem.

Der Inspektions- und Anziehvorgang

Der Vorgang ist unkompliziert. Schalten Sie den Ofen gemäß den sicheren Betriebsverfahren aus und lassen Sie ihn abkühlen. Überprüfen Sie visuell und manuell die Festigkeit der Anschlussbänder jedes Elements. Wenn eine Bewegung festgestellt wird, verwenden Sie die entsprechenden Werkzeuge, um die Verbindung sicher festzuziehen.

Sichtprüfung: Über die Verbindungen hinaus

Während die Verbindungen der primäre Prüfpunkt sind, kann eine gründliche Sichtprüfung frühe Anzeichen anderer potenzieller Probleme aufdecken, was Ihnen hilft, die Lebensdauer der Elemente zu verlängern und unerwartete Ausfallzeiten zu vermeiden.

Erkennung mechanischer Schäden

MoSi2-Elemente sind bei Raumtemperatur extrem spröde. Schäden können durch mechanische Stöße oder Vibrationen entstehen. Achten Sie bei Ihrer Inspektion auf sichtbare Risse, Absplitterungen oder Brüche an den Elementen selbst. Beschädigte Elemente sollten für den Austausch eingeplant werden.

Beurteilung der Schutzschicht

Während des Betriebs bei hohen Temperaturen bilden MoSi2-Elemente eine schützende äußere Schicht aus Siliziumdioxid (Glas). Diese Schicht verleiht ihnen ihre ausgezeichnete Langlebigkeit. Achten Sie auf Anzeichen dafür, dass diese Schicht abblättert oder ungewöhnliche Verfärbungen aufweist, was auf Verunreinigungen oder eine übermäßig aggressive Ofenatmosphäre hindeuten könnte.

Verständnis der Kompromisse: Sprödigkeit vs. Langlebigkeit

MoSi2-Elemente bieten eine außergewöhnliche Leistung, dies geht jedoch mit spezifischen Betriebsanforderungen einher. Das Verständnis ihrer grundlegenden Kompromisse ist der Schlüssel zu einem erfolgreichen Langzeitgebrauch.

Die Herausforderung der Sprödigkeit

Der Hauptnachteil ist ihre Zerbrechlichkeit im kalten Zustand. Dies erfordert eine sorgfältige Handhabung während der Installation und Inspektion. Noch wichtiger ist, dass kontrollierte Heiz- und Kühlraten während des Ofenbetriebs erforderlich sind, typischerweise nicht mehr als 10 °C pro Minute, um Thermoschock und Bruch zu vermeiden.

Der Vorteil einer langen Lebensdauer

Bei korrekter Handhabung und Betrieb haben MoSi2-Elemente eine außergewöhnlich lange und stabile Lebensdauer. Die schützende Siliziumdioxidschicht ermöglicht es ihnen, kontinuierlichem Hochtemperatureinsatz standzuhalten, wodurch die Austauschhäufigkeit und die Wartungskosten im Vergleich zu anderen Elementtypen im Laufe der Zeit reduziert werden.

Chemische Empfindlichkeiten

Obwohl MoSi2-Elemente gegen die meisten Säuren und Laugen beständig sind, ist es wichtig zu wissen, dass sie durch Flusssäure und Salpetersäure angegriffen und beschädigt werden. Stellen Sie sicher, dass Ihr Prozess diese Chemikalien nicht in die Ofenatmosphäre einbringt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wartungsstrategie sollte mit Ihren betrieblichen Prioritäten übereinstimmen. Eine vierteljährliche Inspektion ist die Basis, aber Ihr Fokus kann variieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Die nicht verhandelbare vierteljährliche Überprüfung der elektrischen Verbindungen ist Ihre wichtigste Aufgabe, um plötzliche, vermeidbare Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Elementlebensdauer liegt: Betonen Sie die strikte Einhaltung kontrollierter Heiz-/Kühlraten und eine sorgfältige Sichtprüfung auf frühe Anzeichen mechanischer oder chemischer Degradation.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Stellen Sie immer sicher, dass der Ofen ordnungsgemäß abgekühlt und spannungsfrei ist, bevor Sie Inspektionen oder Wartungsarbeiten durchführen.

Letztendlich ist eine proaktive und informierte Wartung der Schlüssel, um die volle Leistung und Langlebigkeit Ihrer MoSi2-Heizelemente zu erschließen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Inspektionshäufigkeit | Alle 3 Monate (vierteljährlich) |

| Hauptfokus | Überprüfung und Festziehen der elektrischen Verbindungen, um lokalisierte Hitze und Ausfälle zu verhindern |

| Sichtprüfungen | Achten Sie auf Risse, Absplitterungen oder Schäden aufgrund von Sprödigkeit; beurteilen Sie die schützende Siliziumdioxidschicht auf Abblättern oder Verfärbungen |

| Wichtige Überlegungen | Vorsichtige Handhabung (spröde im kalten Zustand), Kontrolle der Heiz-/Kühlraten (≤10°C/min), Vermeidung von Flusssäure und Salpetersäure |

| Vorteile | Maximiert die Betriebszeit, verlängert die Lebensdauer, gewährleistet die Betriebssicherheit |

Optimieren Sie die Leistung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir diverse Labore mit zuverlässigen Produkten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, überlegene Effizienz und Langlebigkeit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wartungsziele unterstützen und Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer