Obwohl leistungsstark und vielseitig, weisen Siliziumkarbid (SiC)-Heizelemente deutliche Nachteile auf, die berücksichtigt werden müssen. Die Hauptnachteile sind ihre Tendenz, den elektrischen Widerstand im Laufe der Zeit zu erhöhen (ein Prozess, der als Alterung bekannt ist), ihre inhärente Sprödigkeit, die eine sorgfältige Handhabung erfordert, und höhere Anschaffungskosten im Vergleich zu gängigen Metallelementen. Diese Faktoren führen zu einzigartigen Komplexitäten in Bezug auf Leistungsregelung, Wartungsplanung und Installation.

Die größte Herausforderung bei der Verwendung von SiC-Elementen ist nicht ihre Leistung, die bei hohen Temperaturen ausgezeichnet ist, sondern die Gesamtbetriebskosten. Sie tauschen höhere Anfangsinvestitionen und eine höhere Komplexität der laufenden Wartung gegen die Fähigkeit, zuverlässig in extremen thermischen Umgebungen zu arbeiten.

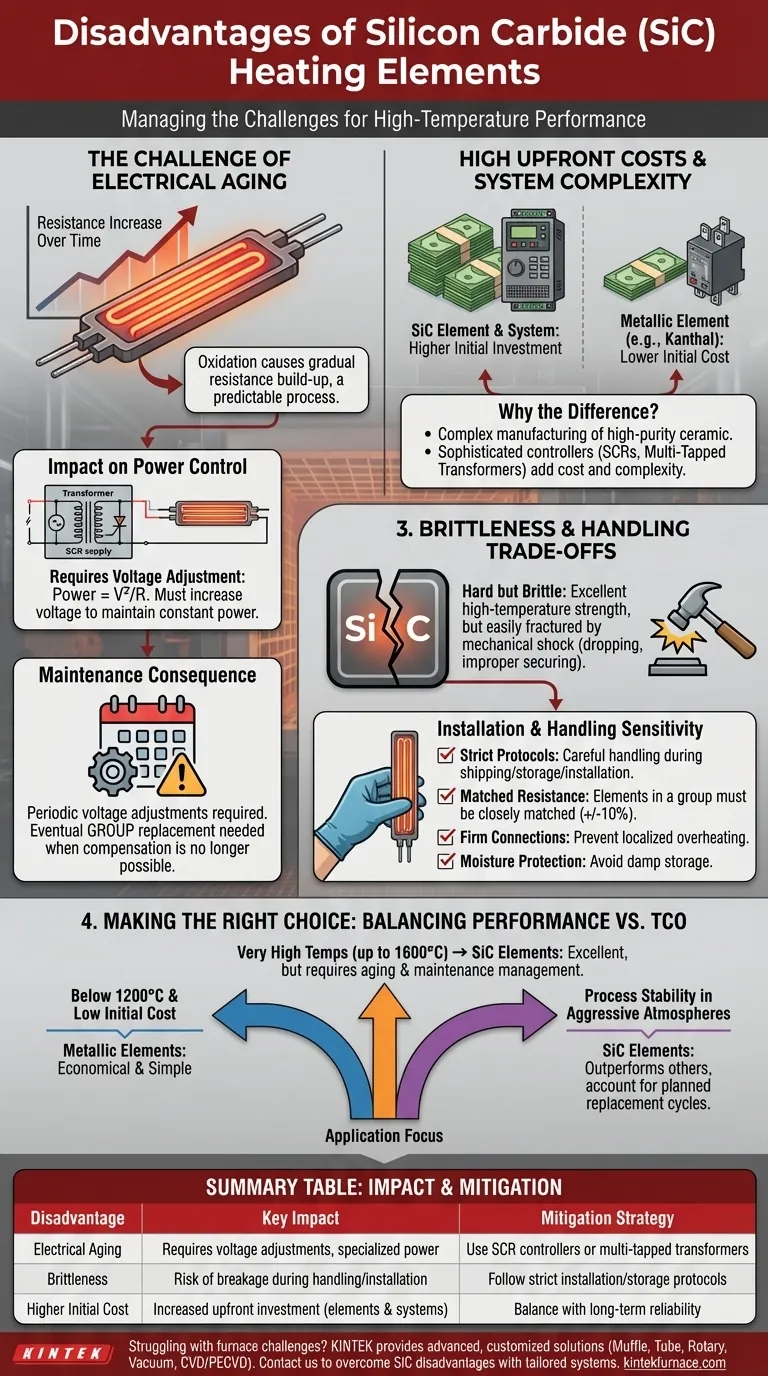

Die Herausforderung der elektrischen Alterung

Der bedeutendste betriebliche Nachteil von SiC ist seine allmähliche Änderung der elektrischen Eigenschaften über seine Lebensdauer. Dieser "Alterungsprozess" ist eine grundlegende Eigenschaft des Materials.

Widerstandserhöhung verstehen

Wenn SiC-Elemente bei hohen Temperaturen betrieben werden, oxidieren sie langsam. Diese Oxidation lagert sich in der Materialstruktur ab und führt dazu, dass der elektrische Widerstand stetig ansteigt.

Diese Änderung ist kein Zeichen für einen bevorstehenden Ausfall, sondern ein vorhersehbarer Aspekt des Lebenszyklus des Elements. Sie wirkt sich jedoch direkt auf das Stromversorgungssystem aus.

Der Einfluss auf die Leistungsregelung

Um eine konstante Leistungsabgabe (und damit eine stabile Temperatur) aufrechtzuerhalten, muss die dem Element zugeführte Spannung erhöht werden, um den steigenden Widerstand auszugleichen (Leistung = V²/R).

Das bedeutet, dass ein einfacher Ein/Aus-Regler nicht ausreicht. SiC-Systeme erfordern eine spezialisierte Stromversorgung, typischerweise einen Transformator mit mehreren Anzapfungen oder einen phasenanschnittgesteuerten Thyristorregler (SCR), um die Spannung im Laufe der Zeit schrittweise zu erhöhen.

Die Konsequenz für die Wartung

Die Notwendigkeit, die Spannung anzupassen, bedeutet, dass Wartung nicht optional ist. Techniker müssen regelmäßig auf eine höhere Spannungsanzapfung am Transformator umschalten, um den Ofen auf seinem Sollwert zu halten.

Schließlich steigt der Widerstand bis zu einem Punkt, an dem die Stromversorgung nicht mehr kompensieren kann. In diesem Stadium muss der gesamte Satz von Elementen in einer Regelzone als Gruppe ausgetauscht werden, um eine gleichmäßige Erwärmung zu gewährleisten. Dieser geplante Austauschzyklus ist ein wichtiger Betriebskostenfaktor.

Anschaffungskosten und Systemkomplexität

Neben den betrieblichen Eigenschaften sind die Anfangsinvestitionen für ein SiC-Heizsystem typischerweise höher als für Alternativen, die für niedrigere Temperaturen ausgelegt sind.

Höhere Anfangskosten für die Elemente

Einzeln sind SiC-Heizelemente teurer als Standard-Metallheizelemente, wie sie aus Eisen-Chrom-Aluminium-Legierungen (z. B. Kanthal) hergestellt werden.

Dieser Kostenunterschied ist eine direkte Folge des komplexen Herstellungsprozesses, der zur Produktion des hochreinen, hochdichten Keramikmaterials erforderlich ist.

Die Notwendigkeit spezialisierter Stromversorgungen

Wie bereits erwähnt, erhöht die Anforderung an anspruchsvolle Leistungsregler wie SCRs oder Transformatoren mit mehreren Anzapfungen die Kosten und die Komplexität des gesamten Systemdesigns.

Diese Komponenten sind teurer und erfordern mehr Spezialwissen für die Integration und Wartung als die einfachen Relais oder Schütze, die bei vielen Metallelementen verwendet werden.

Die Kompromisse verstehen: Sprödigkeit und Handhabung

Die physikalische Natur von Siliziumkarbid als harte, dichte Keramik bringt praktische Herausforderungen mit sich, die bei duktilen Metallelementen nicht vorhanden sind.

Zerbrechlichkeit während Installation und Betrieb

SiC-Elemente sind hart, aber spröde. Sie haben eine ausgezeichnete Festigkeit bei hohen Temperaturen, können aber durch mechanische Stöße, wie Herunterfallen oder unsachgemäße Befestigung, leicht brechen.

Eine sorgfältige Handhabung während Versand, Lagerung und Installation ist entscheidend, um Bruch und vorzeitigen Ausfall zu verhindern.

Empfindlichkeit gegenüber Installationsdetails

Für optimale Leistung und Lebensdauer müssen strenge Installationsprotokolle eingehalten werden. Elemente innerhalb einer einzigen Regelgruppe müssen eng übereinstimmende Widerstandswerte (z. B. innerhalb von +/-10 %) aufweisen, um eine gleichmäßige Temperatur zu gewährleisten.

Darüber hinaus müssen elektrische Verbindungen fest sein, um lokale Überhitzung zu vermeiden, und die Elemente sollten während der Lagerung vor Feuchtigkeit geschützt werden, um potenzielle Probleme zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert ein Abwägen der Leistungsanforderungen gegen die Gesamtbetriebskosten, einschließlich Anfangsinvestitionen und langfristiger Wartung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Anfangskosten für Anwendungen unter 1200 °C zu minimieren: Metallelemente sind fast immer die wirtschaftlichere und einfachere Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, sehr hohe Temperaturen (bis zu 1600 °C) zu erreichen: SiC ist eine ausgezeichnete Wahl, vorausgesetzt, Sie können ein System entwickeln, das seine Alterungs- und Wartungsanforderungen bewältigt.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität in aggressiven Atmosphären liegt: SiC übertrifft oft andere Elemente, aber Sie müssen die geplanten Austauschzyklen in Ihrem Betriebsbudget und Ihrer Ausfallzeitenplanung berücksichtigen.

Letztendlich ermöglicht das Verständnis dieser Nachteile die Entwicklung eines robusten Systems, das die einzigartigen Hochtemperaturfähigkeiten von SiC nutzt und gleichzeitig seine betrieblichen Herausforderungen mindert.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Minderungsstrategie |

|---|---|---|

| Elektrische Alterung (Widerstandserhöhung) | Erfordert Spannungsanpassungen und spezialisierte Stromversorgungen | Verwenden Sie SCR-Regler oder Transformatoren mit mehreren Anzapfungen für stabile Leistung |

| Sprödigkeit | Bruchgefahr bei Handhabung und Installation | Befolgen Sie strenge Protokolle für sorgfältige Installation und Lagerung |

| Höhere Anfangskosten | Erhöhte Anfangsinvestitionen für Elemente und Systeme | Abwägung mit langfristiger Zuverlässigkeit bei extremen Temperaturen |

| Systemkomplexität | Erfordert fortschrittliche Steuerungen und Wartungsplanung | Planen Sie regelmäßige Spannungsanpassungen und Gruppenaustausch |

Haben Sie Schwierigkeiten mit Hochtemperaturofen-Herausforderungen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, die Nachteile von SiC-Elementen mit zuverlässigen, maßgeschneiderten Systemen zu überwinden. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer