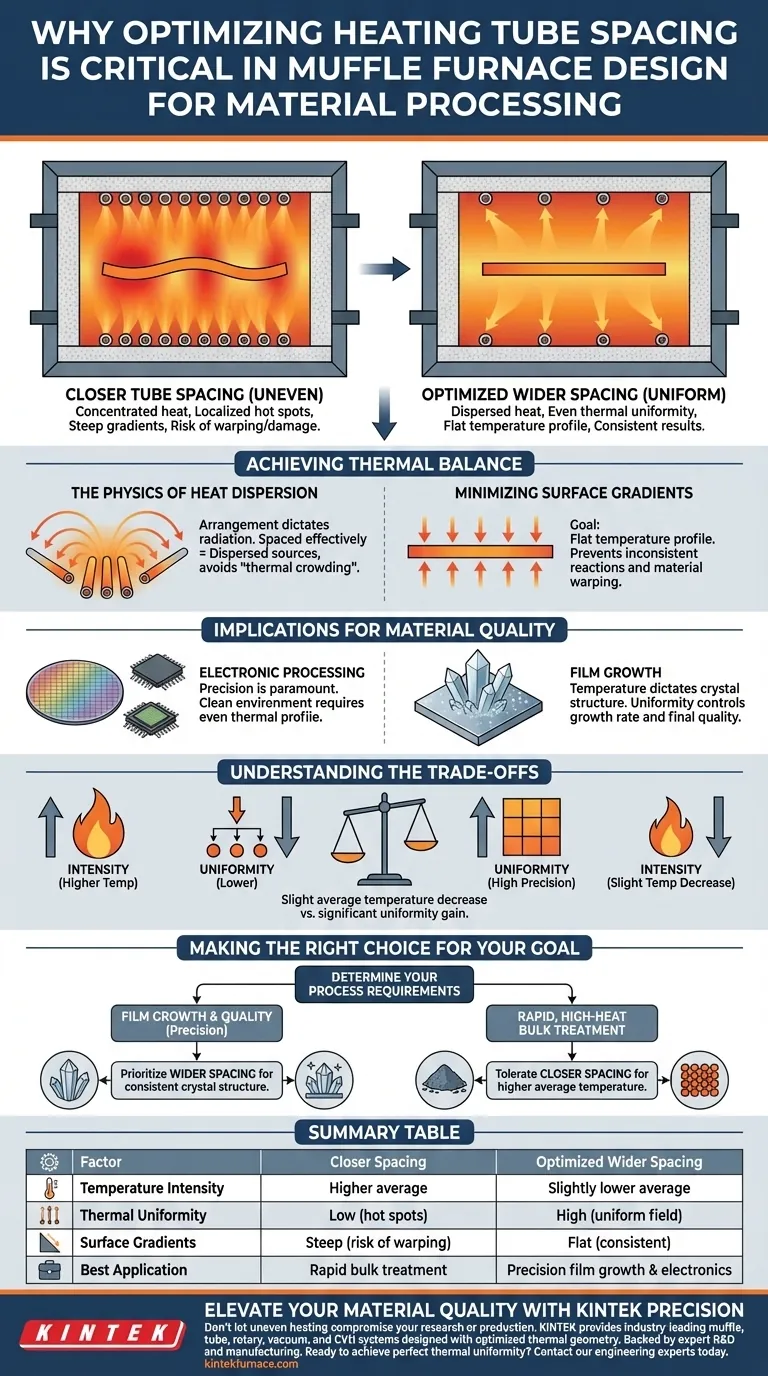

Die Optimierung des Abstands der Heizrohre ist der entscheidende Faktor für die Schaffung thermischer Gleichmäßigkeit in einem Muffelofen. Durch strategische Anpassung des Abstands zwischen diesen Wärmequellen stellen Sie sicher, dass die Wärme gleichmäßig verteilt wird, wodurch lokale heiße Stellen vermieden und Temperaturgradienten über die Oberfläche des Werkstücks minimiert werden.

Während ein größerer Rohrabstand zu einer leichten Reduzierung der durchschnittlichen Gesamttemperatur führen kann, verbessert er die Gleichmäßigkeit des Temperaturfeldes erheblich, was oft die kritischere Kennzahl für hochpräzise Materialbearbeitung ist.

Erreichen einer thermischen Balance

Die Physik der Wärmeabgabe

Die Anordnung der Heizrohre bestimmt, wie Energie in die Ofenkammer strahlt. Wenn die Rohre effektiv beabstandet sind, werden die Wärmequellen verteilt und nicht konzentriert.

Diese Verteilung ist notwendig, um eine "thermische Überfüllung" zu vermeiden. Wenn die Rohre zu nahe beieinander liegen, erzeugt die Wärme intensive, lokalisierte Zonen, die empfindliche Materialien beschädigen können.

Minimierung von Oberflächengradienten

Für das Werkstück im Ofen ist ein flaches Temperaturprofil das Ziel. Schlechte Abstände führen zu Temperaturgradienten auf der Materialoberfläche.

Durch die Optimierung des Abstands zwischen den Rohren stellen Sie sicher, dass die gesamte Oberfläche des Werkstücks konsistente thermische Energie erhält. Dies verhindert Verzug oder inkonsistente chemische Reaktionen im Material.

Auswirkungen auf die Materialqualität

Entscheidend in der Elektronikverarbeitung

Bei Anwendungen wie der Verarbeitung elektronischer Materialien oder der Herstellung optischer Materialien ist Präzision von größter Bedeutung.

Muffelöfen werden hier speziell ausgewählt, da sie das Material von Verbrennungsprodukten isolieren. Eine saubere Umgebung ist jedoch nutzlos, wenn das thermische Profil ungleichmäßig ist.

Kontrolle der Kristallstruktur

Bei Prozessen wie dem Filmwachstum diktiert die Temperatur direkt die Kristallstruktur und die physikalischen Eigenschaften des Films.

Eine gleichmäßige Erwärmung ermöglicht eine präzise Kontrolle über die Atmosphäre und die Temperatur. Diese Kontrolle verbessert sowohl die Wachstumsrate als auch die endgültige Qualität des Films und stellt sicher, dass das Endprodukt strenge Spezifikationen erfüllt.

Verständnis der Kompromisse

Intensität vs. Gleichmäßigkeit

Es gibt einen deutlichen Kompromiss, wenn der Rohrabstand erhöht wird, um die Gleichmäßigkeit zu erhöhen.

Wenn Sie den Abstand zwischen den Rohren vergrößern, um Gradienten auszugleichen, stellen Sie möglicherweise eine leichte Abnahme der Durchschnittstemperatur der Kammer fest.

Effizienz ausbalancieren

Konstrukteure müssen die Notwendigkeit hoher Wärme mit der Notwendigkeit gleichmäßiger Wärme in Einklang bringen.

Für die meisten hochspezifizierten Aufgaben, wie z. B. Halbleiterarbeiten, überwiegt der Gewinn an Gleichmäßigkeit den geringen Verlust an maximaler Temperaturintensität bei weitem.

Die richtige Wahl für Ihr Ziel treffen

Um das optimale Design für Ihre spezifische Anwendung zu ermitteln, berücksichtigen Sie Ihre Prozessanforderungen:

- Wenn Ihr Hauptaugenmerk auf Filmbildung und -qualität liegt: Priorisieren Sie einen größeren Rohrabstand, um die strenge thermische Gleichmäßigkeit zu gewährleisten, die für konsistente Kristallstrukturen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf schneller, Hochtemperatur-Massenbehandlung liegt: Sie können engere Abstände tolerieren, um die Durchschnittstemperatur zu maximieren, vorausgesetzt, die Oberflächengradienten sind für das Material akzeptabel.

Präzision im Design führt zu Präzision in den Ergebnissen; priorisieren Sie die Geometrie, um das thermische Ergebnis zu kontrollieren.

Zusammenfassungstabelle:

| Faktor | Engerer Rohrabstand | Optimierter größerer Abstand |

|---|---|---|

| Temperaturintensität | Höhere Durchschnittstemperatur | Leicht niedrigere Durchschnittstemperatur |

| Thermische Gleichmäßigkeit | Gering (anfällig für lokale heiße Stellen) | Hoch (gleichmäßiges Temperaturfeld) |

| Oberflächengradienten | Steil (Risiko von Verzug) | Flach (konsistente Energieverteilung) |

| Beste Anwendung | Schnelle Hochtemperatur-Massenbehandlung | Präzisions-Filmbildung & Elektronik |

Verbessern Sie Ihre Materialqualität mit KINTEK Precision

Lassen Sie nicht zu, dass ungleichmäßige Erwärmung Ihre Forschung oder Produktion beeinträchtigt. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die mit optimierter thermischer Geometrie entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Präzisionsanforderungen zu erfüllen.

Bereit, perfekte thermische Gleichmäßigkeit zu erreichen? Kontaktieren Sie noch heute unsere Ingenieure, um die ideale Ofenkonfiguration für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie sollte die Thermometeranzeige vor der Verwendung eines Muffelofens eingestellt werden? Gewährleistung genauer Temperaturmessungen

- Warum müssen Hochtemperaturöfen über Hebevorrichtungen für die RMI von UHTCMC verfügen? Steuerung der Reaktionszeit und Fasereinteilung

- Wie schneidet Spark Plasma Sintering (SPS) im Vergleich zum traditionellen Muffelofen-Sintern ab? Erzielung von feinkörnigen Keramiken

- Welche Materialien werden in der Struktur eines Muffel-Widerstandsofens verwendet? Entdecken Sie die Schlüsselmaterialien für Haltbarkeit und Effizienz

- Welchen Temperaturbereich können Muffelöfen erreichen? Finden Sie den idealen Labortemperaturofen für Ihre Bedürfnisse

- Welche Art von Kühlsystem wird typischerweise in Labor-Muffelöfen verwendet? Entdecken Sie das einfache Abluftdesign für eine sichere, schrittweise Kühlung

- Welche Ofenfunktionen gewährleisten ein hochwertiges Brennen? Erreichen Sie gleichmäßiges Sintern & überlegene Ergebnisse

- Was sind die gängigen Anwendungen von Kammeröfen? Vielseitige Wärmebehandlung für Metalle, Keramiken und Forschung