Im Kern besteht ein Muffel-Widerstandsofen aus drei primären Materialkategorien. Die äußere Struktur wird aus geschweißtem Winkelstahl und Stahlplatten für Steifigkeit gebaut, die Innenkammer ist mit feuerfesten Materialien wie Keramikfaser ausgekleidet, um Wärme einzuschließen, und kritische Komponenten in der Heizzone können hochtemperaturfeste legierte Stähle verwenden, um thermischen Belastungen standzuhalten.

Die Materialauswahl für einen Ofen besteht nicht darin, die eine beste Substanz zu finden, sondern ein geschichtetes System zu konstruieren. Jedes Material wird für seine spezifische Rolle ausgewählt, um entweder strukturelle Lasten bei niedrigen Temperaturen oder extreme Hitze im Kern zu bewältigen, was sowohl Sicherheit als auch Betriebseffizienz gewährleistet.

Die Ofenstruktur: Ein geschichtetes System

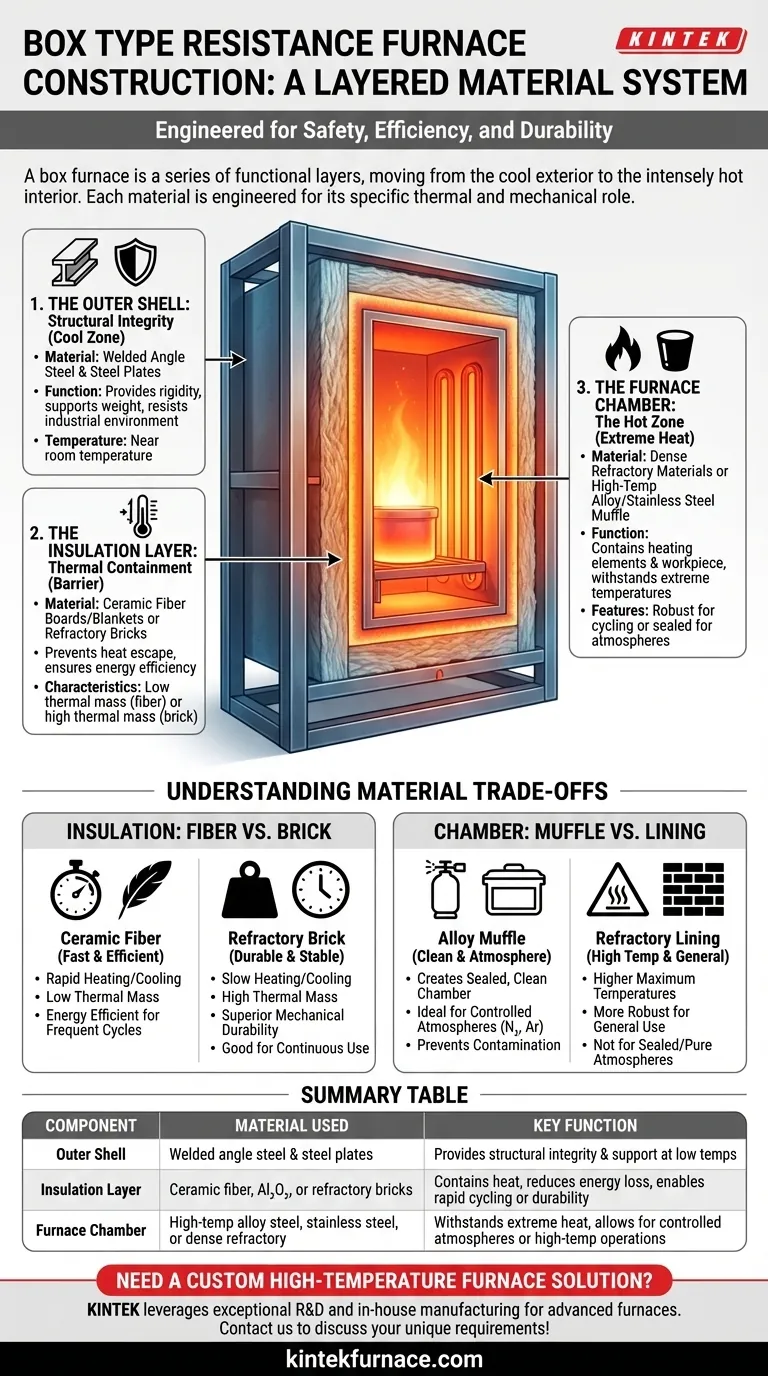

Ein Kastenofen ist am besten als eine Reihe von Funktionsschichten zu verstehen, die sich von der kühlen Außenseite zum intensiv heißen Inneren bewegen. Jede Schicht verwendet ein Material, das speziell für die einzigartigen thermischen und mechanischen Anforderungen ihrer Position ausgewählt wurde.

Diese Designphilosophie trennt die Aufgabe, physikalische Festigkeit zu bieten, von der Aufgabe, extreme Hitze einzuschließen, was ein effizienteres, haltbareres und sichereres Design ermöglicht.

Kernkomponenten und ihre Materialien

Um den Aufbau des Ofens zu verstehen, müssen wir das spezifische Material und den Zweck jeder Schicht untersuchen.

Die Außenhülle: Strukturelle Integrität

Der äußere Rahmen und das Gehäuse des Ofens bilden seine grundlegende Festigkeit. Dieses „Skelett“ ist dafür verantwortlich, das Gewicht aller internen Komponenten zu tragen und den Strapazen einer industriellen Umgebung standzuhalten.

Die verwendeten Materialien sind Winkelstahl und hochwertige Stahlplatte. Diese werden miteinander verschweißt, um eine steife, haltbare Kastenstruktur zu bilden. Hier wird Standardstahl verwendet, da er stark, kostengünstig und einfach zu verarbeiten ist. Da diese Außenhülle durch eine interne Isolierung geschützt ist, arbeitet sie bei oder nahe Raumtemperatur und erfordert keine hohe Temperaturbeständigkeit.

Die Isolationsschicht: Thermische Eindämmung

Die Isolierung ist wohl die wichtigste Komponente für Leistung und Effizienz. Es handelt sich um eine dicke Schicht, die zwischen der Außenhülle und der inneren Ofenkammer liegt. Ihr einziger Zweck ist es, das Entweichen von Wärme zu verhindern.

Übliche Materialien sind Aluminiumoxid- oder Keramikfaserplatten und -decken. Diese Materialien haben ausgezeichnete Wärmeisolierungseigenschaften, aber eine geringe Wärmekapazität. Feuerfeste Ziegel können ebenfalls verwendet werden. Diese Schicht sorgt dafür, dass die im Inneren erzeugte intensive Hitze im Inneren bleibt, die Außenhülle kühl bleibt und der Energieverbrauch drastisch reduziert wird.

Die Ofenkammer: Die Heizzone

Die Ofenkammer, auch als Herd oder Muffel bezeichnet, ist die innerste Schicht, die die Heizelemente und das Werkstück enthält. Sie ist den extremen Temperaturen des Ofenbetriebs direkt ausgesetzt.

Materialien für diese heiße Fläche müssen außergewöhnlich robust sein. Sie bestehen oft aus dichten feuerfesten Materialien oder, in einigen Designs, einer versiegelten Auskleidung oder „Muffel“ aus hochtemperaturlegiertem Stahl oder Edelstahl. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, ständigen thermischen Zyklen bis zu sehr hohen Temperaturen standzuhalten, ohne sich zu zersetzen.

Die Kompromisse verstehen

Die Wahl zwischen verschiedenen Isolier- und Kammerwerkstoffen ist nicht willkürlich; sie stellt einen kritischen Kompromiss zwischen Leistungsmerkmalen dar.

Isolierung: Faser vs. Ziegel

Ein Ofen, der mit Keramikfaserisolierung gebaut ist, hat eine geringe Wärmekapazität. Dies ermöglicht ein sehr schnelles Aufheizen und Abkühlen, was ihn für Prozesse, die häufige Zyklen erfordern, energieeffizienter macht.

Umgekehrt hat ein Ofen, der mit feuerfesten Ziegeln ausgekleidet ist, eine hohe Wärmekapazität. Er heizt und kühlt langsam ab, bietet aber eine überlegene mechanische Haltbarkeit und ist besser für den kontinuierlichen, lang anhaltenden Betrieb bei stabilen Temperaturen geeignet.

Kammermaterial: Legierungsmuffel vs. Feuerfeste Auskleidung

Eine hochtemperaturlegierte Muffel erzeugt eine saubere, versiegelte Innenkammer. Dies ist unerlässlich für die Wärmebehandlung in kontrollierten Atmosphären (wie Stickstoff oder Argon) oder wenn die Vermeidung jeglicher Verunreinigung durch Isolierstaub von größter Bedeutung ist.

Eine feuerfest ausgekleidete Kammer (bei der Elemente in der Isolierung eingebettet sind) kann oft höhere Maximaltemperaturen erreichen und ist typischerweise robuster für allgemeine Arbeiten. Sie ist jedoch nicht geeignet, um eine versiegelte, reine Atmosphäre zu erzeugen.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Materialschichten ermöglicht es Ihnen, einen Ofen auszuwählen, der genau auf Ihre betrieblichen Anforderungen zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklus und Energieeffizienz liegt: Priorisieren Sie einen Ofen mit leichter Keramikfaserisolierung für seine schnellen Aufheiz- und Abkühlzeiten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit für schwere Lasten oder kontinuierlichen Einsatz liegt: Ein Ofen mit einer dichten feuerfesten Ziegelauskleidung ist die robustere und zuverlässigere Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder kontrollierten Atmosphären liegt: Sie müssen einen Ofen wählen, der mit einer versiegelten hochtemperaturlegierten Stahlmuffel ausgestattet ist.

Indem Sie über die Oberfläche hinausblicken und die Funktion jedes Materials verstehen, können Sie sicherstellen, dass der von Ihnen gewählte Ofen perfekt für seine vorgesehene Aufgabe konstruiert ist.

Zusammenfassungstabelle:

| Komponente | Verwendetes Material | Schlüsselfunktion |

|---|---|---|

| Außenhülle | Geschweißter Winkelstahl und Stahlplatten | Bietet strukturelle Integrität und Unterstützung bei niedrigen Temperaturen |

| Isolationsschicht | Keramikfaser, Aluminiumoxid oder feuerfeste Ziegel | Hält Wärme, reduziert Energieverluste und ermöglicht schnelle Zyklen oder Haltbarkeit |

| Ofenkammer | Hochtemperaturlegierter Stahl, Edelstahl oder dichte feuerfeste Materialien | Hält extremer Hitze stand, ermöglicht kontrollierte Atmosphären oder Hochtemperaturbetriebe |

Benötigen Sie eine maßgeschneiderte Hochtemperaturofenlösung? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsarbeit und die eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Effizienz, Haltbarkeit und Reinheit erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion