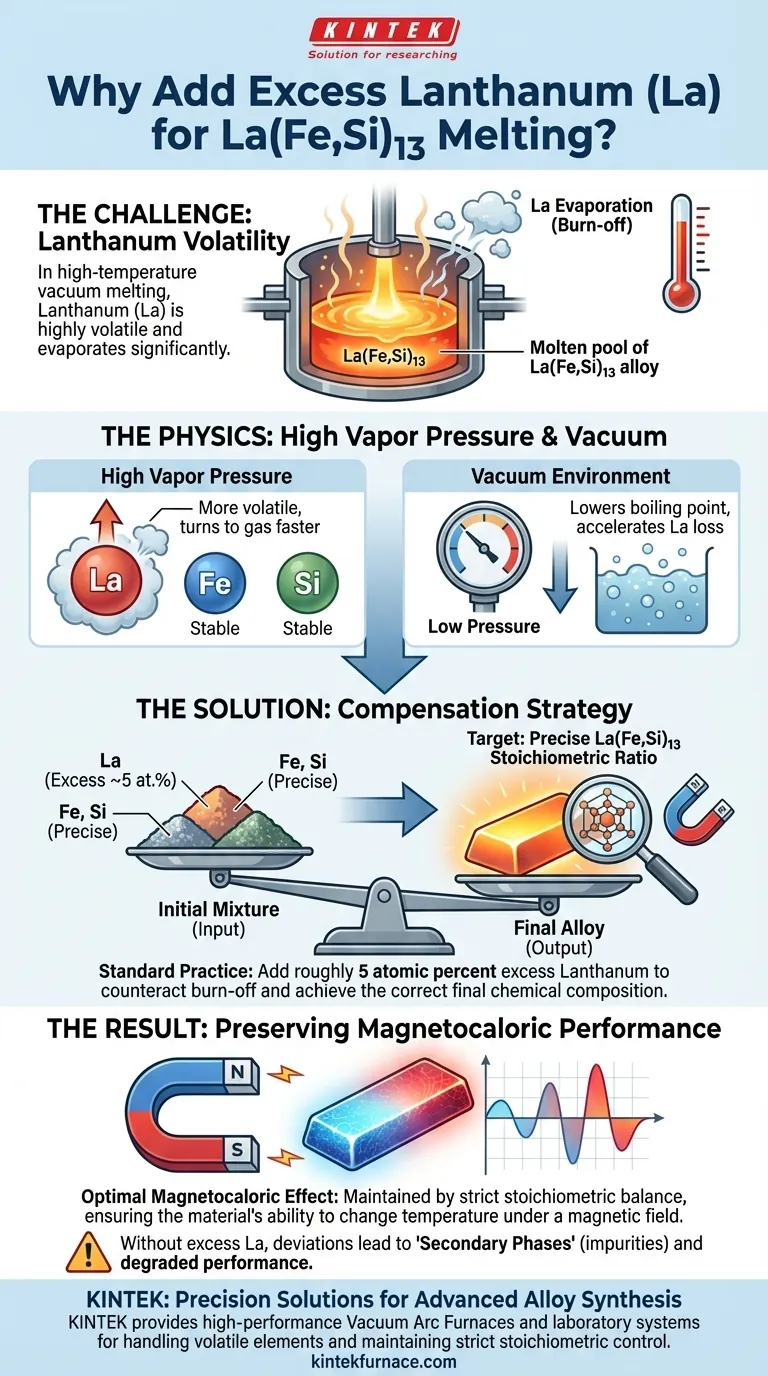

Die Zugabe von überschüssigem Lanthan ist eine kritische Kompensationsstrategie. In der Hochtemperaturumgebung eines Vakuumlichtbogenofens ist Lanthan (La) sehr flüchtig und verdampft schnell. Um diesen unvermeidlichen Verlust auszugleichen und sicherzustellen, dass die endgültige Legierung die richtige chemische Zusammensetzung beibehält, müssen Sie zu Beginn des Prozesses einen berechneten Überschuss des Metalls einbringen.

Kernkenntnis: Das Vakuumschmelzen bei hohen Temperaturen verursacht aufgrund des hohen Dampfdrucks erhebliche "Ausbrennverluste" von flüchtigen Elementen. Die Zugabe eines präzisen Überschusses an Lanthan (typischerweise 5 Atomprozent) wirkt dieser Verdampfung entgegen und bewahrt das für optimale magnetokalorische Leistungen erforderliche strenge stöchiometrische Verhältnis.

Die Physik des Vakuumlichtbogenschmelzens

Hoher Dampfdruck

Während des Schmelzprozesses wird die Legierung intensiver Hitze ausgesetzt. Lanthan weist im Vergleich zu anderen Komponenten der La(Fe,Si)13-Mischung einen hohen Dampfdruck auf.

Diese physikalische Eigenschaft macht das Metall bei hohen Temperaturen in flüssiger Form instabil. Es neigt dazu, viel schneller in den gasförmigen Zustand überzugehen als die Eisen- oder Siliziumkomponenten.

Das Phänomen des Ausbrennens

Die Vakuumumgebung beschleunigt diese Instabilität weiter. Wenn der Druck in der Kammer sinkt, sinkt der Siedepunkt des Metalls, was zu erheblichen Verdampfungsverlusten führt.

Dieser Verlust wird technisch als "Ausbrennen" bezeichnet. Ohne Eingreifen würde dieses Phänomen dazu führen, dass die endgültige Legierung einen Mangel an Lanthan aufweist.

Erreichen stöchiometrischer Präzision

Kompensation mit überschüssigem Material

Um das Ausbrennen auszugleichen, können Sie nicht einfach das exakte theoretische Verhältnis der Legierung abwiegen. Sie müssen der Anfangsmischung eine überschüssige Menge Lanthan hinzufügen.

Die gängige Praxis schreibt normalerweise eine Zugabe von etwa 5 Atomprozent über die Zielformel hinaus vor. Dieser Überschuss ist opferfähig; er soll während des Schmelzvorgangs verloren gehen, damit das verbleibende Material das Ziel erreicht.

Bewahrung der magnetokalorischen Leistung

Das ultimative Ziel dieser Kompensation ist die Aufrechterhaltung des präzisen stöchiometrischen Verhältnisses der La(Fe,Si)13-Phase.

Die magnetischen Eigenschaften dieser Legierungen sind extrem empfindlich gegenüber ihrem chemischen Gleichgewicht. Wenn der Lanthan-Gehalt unter das erforderliche Verhältnis fällt, wird der magnetokalorische Effekt – die Fähigkeit des Materials, seine Temperatur unter einem Magnetfeld zu ändern – beeinträchtigt.

Risikomanagement der Zusammensetzung

Die Folge von Ungleichgewichten

Obwohl die Zugabe von Überschuss notwendig ist, birgt sie eine Herausforderung bei der Prozesskontrolle. Ziel ist es, den zugeführten Überschuss genau gegen den verlorenen Überschuss auszugleichen.

Inkonsistente Verdampfungsraten

Wenn der Vakuumdruck oder die Lichtbogentemperatur schwankt, kann sich die Verdampfungsrate ändern. Dies kann zu einem Endprodukt führen, das entweder immer noch deutlich Lanthan-arm oder versehentlich Lanthan-reich ist.

Bildung von Sekundärphasen

Wenn das strenge stöchiometrische Ziel nicht erreicht wird, wird die Legierung nicht nur geschwächt, sondern die korrekte Kristallstruktur kann sich überhaupt nicht bilden. Dies führt zur Bildung von Sekundärphasen, die als Verunreinigungen wirken und die Effizienz des Materials verdünnen.

Gewährleistung der Legierungsqualität

Um die Leistung von La(Fe,Si)13-basierten Legierungen zu maximieren, müssen Sie die Anfangsmischung als dynamische Variable und nicht als statisches Rezept betrachten.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Stellen Sie sicher, dass Ihre anfänglichen Gewichtsberechnungen den üblichen Lanthan-Überschuss von 5 Atomprozent zur Kompensation des Ausbrennens enthalten.

- Wenn Ihr Hauptaugenmerk auf der magnetokalorischen Leistung liegt: Priorisieren Sie die Aufrechterhaltung des strengen stöchiometrischen Verhältnisses, da Abweichungen die thermische Reaktion der Legierung direkt beeinträchtigen.

Eine strenge Kontrolle der Anfangszusammensetzung ist der einzige Weg, um die Integrität des endgültigen magnetischen Materials zu gewährleisten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf La(Fe,Si)13-Legierungen | Abhilfemaßnahme |

|---|---|---|

| Dampfdruck | Hohe Flüchtigkeit führt zu schneller Verdampfung (Ausbrennen) | Zugabe von ca. 5 Atomprozent überschüssigem Lanthan |

| Vakuumumgebung | Senkt den Siedepunkt, beschleunigt den Metallverlust | Genaue Druck-/Temperaturregelung |

| Stöchiometrie | Abweichungen beeinträchtigen die magnetokalorischen Eigenschaften | Sicherstellung, dass das Endverhältnis die 1:13-Phase erreicht |

| Sekundärphasen | Zusammensetzungsungleichgewicht erzeugt unerwünschte Verunreinigungen | Strikte Berechnung des Anfangsgewichts |

Optimieren Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzision ist entscheidend beim Schmelzen empfindlicher Legierungen wie La(Fe,Si)13. KINTEK bietet Hochleistungs-Laborlösungen, darunter Vakuumlichtbogenöfen, Muffel-, Rohr- und CVD-Systeme, die speziell für den Umgang mit flüchtigen Elementen und die Aufrechterhaltung einer strengen stöchiometrischen Kontrolle entwickelt wurden. Mit Unterstützung von Experten in F&E und Fertigung ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Bereit, eine überlegene Legierungsreinheit zu erzielen? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten und den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche anderen Metalllegierungen profitieren vom Vakuuminduktionsschmelzen? Entdecken Sie Reinheit für reaktive Metalle und Speziallegierungen

- Welche Sicherheitsmaßnahmen gibt es für einen Vakuum-Induktionsschmelzofen? Wesentliche Protokolle zur Gefahrenverhütung

- Was ist das Prinzip der Induktionserwärmung? Beherrschen Sie die Physik der berührungslosen Erwärmung

- Was ist die Funktion einer hochreinen Argonumgebung? Gewährleistung von Präzision bei der Schmelze von Cu-Zn-Al-Sn-Legierungen

- Welche Materialarten können mittels Induktionserwärmung verarbeitet werden? Ein Leitfaden für leitfähige & nicht leitfähige Materialien

- Was ist ein Vakuum-Induktionsofen und wie unterscheidet er sich von anderen Vakuum-Sinteröfen? Entdecken Sie die wichtigsten Unterschiede

- Welche Technologien werden eingesetzt, um einen vollautomatischen Betrieb in Goldinduktionsöfen zu erreichen? Steigern Sie Effizienz und Konsistenz

- Wie funktioniert ein Induktionsofen? Sauberes, schnelles und kontrolliertes Schmelzen von Metallen erreichen