Im Kern ist die Induktionserwärmung eine Methode zur Erzeugung von Wärme in einem elektrisch leitfähigen Objekt ohne jeglichen physischen Kontakt. Dies wird erreicht, indem ein starker Hochfrequenzwechselstrom durch eine Spule geleitet wird. Dadurch entsteht ein sich schnell änderndes Magnetfeld, das elektrische Ströme direkt im Material induziert, und der Widerstand des Materials gegen diese Ströme erzeugt die präzise und sofortige Wärme.

Die Technologie basiert auf einem einfachen, aber leistungsstarken zweistufigen Prinzip: Ein externes Magnetfeld induziert zunächst elektrische Ströme im Inneren eines Materials, und dann wandelt der Eigenwiderstand des Materials diese Ströme in gezielte, steuerbare Wärme um. Das Verständnis dieses zweistufigen Prozesses ist der Schlüssel zur Beherrschung seiner Anwendung.

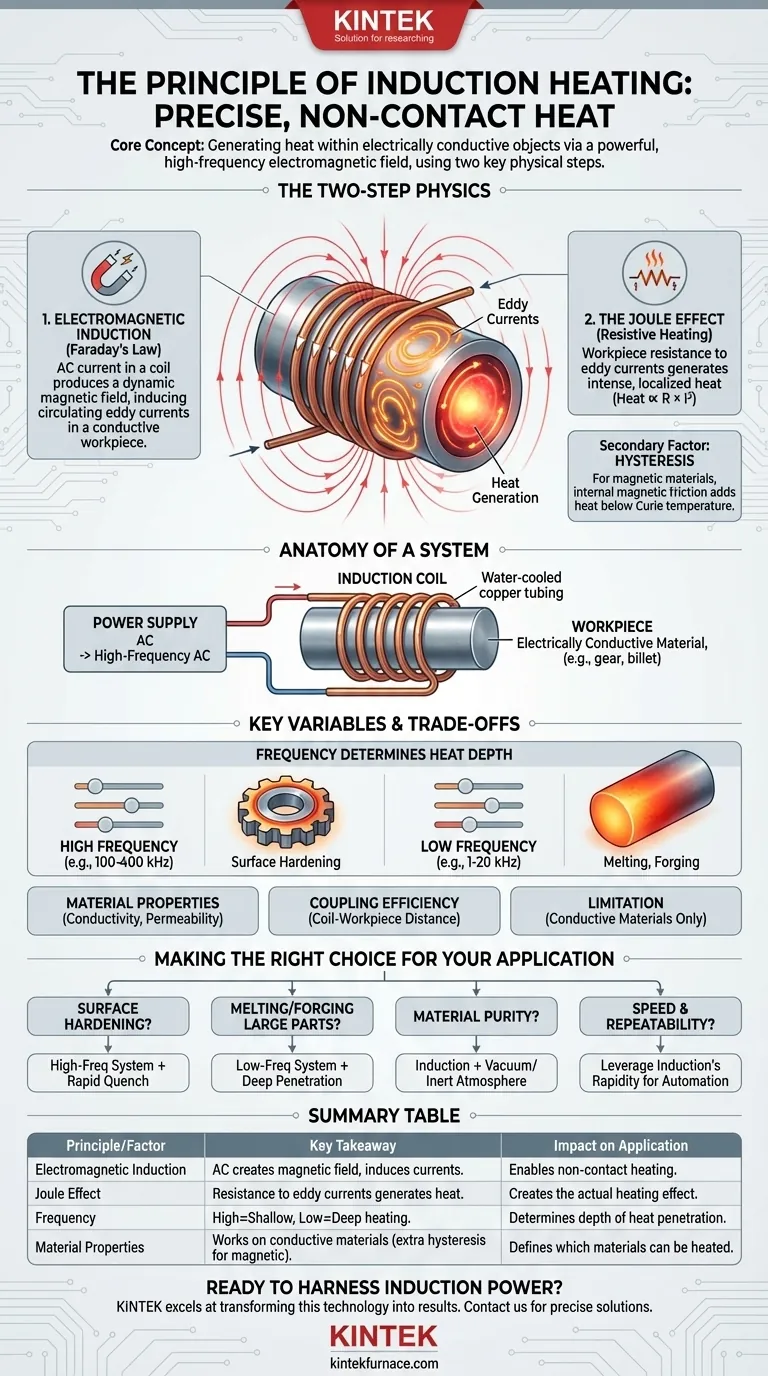

Die zweistufige Physik der Induktion

Die Induktionserwärmung ist kein einzelnes Phänomen, sondern das Ergebnis von zwei unterschiedlichen physikalischen Prinzipien, die nacheinander wirken: elektromagnetische Induktion und der Joule-Effekt.

Schritt 1: Elektromagnetische Induktion

Ein Induktionssystem beginnt mit einem Wechselstrom (AC), der durch eine Induktionsspule geleitet wird, die typischerweise aus Kupfer besteht. Gemäß dem Induktionsgesetz von Faraday erzeugt dieser Strom ein dynamisches und intensives Magnetfeld im Raum um und innerhalb der Spule herum.

Wenn ein elektrisch leitfähiges Werkstück in dieses Magnetfeld gebracht wird, induziert das Feld zirkulierende elektrische Ströme im Inneren des Materials. Diese werden als Wirbelströme bezeichnet.

Schritt 2: Der Joule-Effekt

Sobald die Wirbelströme im Werkstück fließen, kommt das zweite Prinzip ins Spiel. Der Joule-Effekt, auch bekannt als ohmsche Erwärmung, beschreibt, wie Wärme entsteht, wenn Strom durch einen Leiter fließt.

Jedes leitfähige Material hat einen gewissen elektrischen Widerstand. Wenn die induzierten Wirbelströme durch das Material wirbeln, überwinden sie diesen Widerstand, und diese Reibung erzeugt intensive, lokalisierte Wärme. Die erzeugte Wärme ist direkt proportional zum Widerstand des Materials und zum Quadrat des Stroms.

Ein sekundärer Faktor: Hysterese

Bei magnetischen Materialien wie Eisen, Stahl und Nickel gibt es eine sekundäre Wärmequelle. Das sich schnell ändernde Magnetfeld bewirkt, dass sich die magnetischen Domänen dieser Materialien schnell umpolen. Diese innere Reibung erzeugt zusätzliche Wärme, bekannt als Hystereseverlust, die bis unter die Curie-Temperatur des Materials zum Gesamterwärmungseffekt beiträgt.

Anatomie eines typischen Systems

Obwohl das Prinzip elegant ist, erfordert ein praktisches Induktionssystem einige Schlüsselkomponenten, die zusammenarbeiten.

Das Netzteil

Dieses Gerät wandelt Netzstrom in den Hochfrequenzwechselstrom um, der für den Prozess erforderlich ist. Die Frequenz ist eine kritische Variable, die die Eindringtiefe der Wärme bestimmt.

Die Induktionsspule

Die oft aus wassergekühlten Kupferrohren gefertigte Induktionsspule (oder Induktor) ist so geformt, dass sie ein spezifisches Magnetfeld erzeugt. Ihr Design – einschließlich der Windungszahl, ihres Durchmessers und ihres Abstands zum Werkstück – ist entscheidend für die Effizienz und die Erzeugung des gewünschten Erwärmungsmusters.

Das Werkstück

Dies ist einfach das elektrisch leitfähige Teil oder Material, das erwärmt werden soll. Es kann ein fester Metallblock zum Schmieden, ein Zahnrad zur Oberflächenhärtung oder Metallpulver in einem Tiegel zum Schmelzen sein.

Verständnis der Kompromisse und Schlüsselvariablen

Die Wirksamkeit der Induktionserwärmung ist nicht universell; sie hängt vollständig von der Manipulation einiger Schlüsselvariablen ab. Ein Missverständnis dieser Variablen kann zu ineffizienten oder unwirksamen Ergebnissen führen.

Frequenz bestimmt die Erwärmungstiefe

Dies ist die kritischste zu kontrollierende Variable. Hohe Frequenzen (z. B. 100 kHz bis 400 kHz) bewirken, dass Wirbelströme nahe der Oberfläche des Werkstücks fließen, ein Phänomen, das als „Skin-Effekt“ bekannt ist. Dies ist ideal für die Oberflächenhärtung oder Einsatzhärtung.

Umgekehrt dringen niedrige Frequenzen (z. B. 1 kHz bis 20 kHz) tiefer in das Material ein und erzeugen eine gleichmäßigere, durchgehende Erwärmung. Dies wird für Anwendungen wie das Schmelzen oder Vorwärmen großer Blöcke vor dem Schmieden verwendet.

Materialeigenschaften sind entscheidend

Der elektrische Widerstand und die magnetische Permeabilität eines Materials bestimmen, wie es auf ein Induktionsfeld reagiert. Hochwiderstandsfähige Materialien können sich sehr schnell erwärmen. Ferromagnetische Materialien profitieren von dem zusätzlichen Effekt der Hystereseerwärmung, jedoch nur bis zu dem Punkt, an dem sie ihre magnetischen Eigenschaften verlieren (Curie-Punkt).

Die Kopplungseffizienz ist wichtig

„Kopplung“ bezieht sich auf den Abstand zwischen Spule und Werkstück. Eine enge oder geringe Kopplung führt zu einer effizienteren Energieübertragung und einem stärkeren Magnetfeld. Eine lose Kopplung ist weniger effizient, kann aber durch die Geometrie des Teils erforderlich sein.

Die Haupteinschränkung: Nur Leiter

Die größte Stärke der Induktionserwärmung ist auch ihre Haupteinschränkung: Sie funktioniert nur direkt auf elektrisch leitfähigen Materialien. Sie kann Nichtleiter wie Glas, die meisten Keramiken oder Kunststoffe nicht erwärmen. In einigen Fällen wird ein leitfähiger Graphittiegel als Zwischenstück verwendet, um darin enthaltene Nichtleiter zu erwärmen.

Die richtige Wahl für Ihre Anwendung treffen

Sie müssen die Induktionseinrichtung auf Ihr spezifisches thermisches Verarbeitungsziel zuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Einsatzhärtung liegt: Verwenden Sie ein Hochfrequenzsystem, um die Wärme präzise auf die äußere Schicht zu konzentrieren, gefolgt von einem schnellen Abschrecken.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder Schmieden großer Teile liegt: Verwenden Sie ein System mit niedrigerer Frequenz, um eine tiefe und gleichmäßige Wärmeeindringung in die gesamte Masse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Sauberkeit liegt: Kombinieren Sie Ihr Induktionssystem mit einer Vakuum- oder Inertgasatmosphäre, um Oxidation und Kontamination während des Erwärmungsprozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Wiederholbarkeit liegt: Nutzen Sie die schnelle, kontrollierbare Natur der Induktion, die sich perfekt für die automatisierte Massenproduktion eignet.

Indem Sie diese Grundprinzipien verstehen, können Sie die Induktionserwärmung effektiv als präzises und leistungsstarkes Werkzeug für Ihre spezifischen thermischen Verarbeitungsanforderungen nutzen.

Zusammenfassungstabelle:

| Prinzip/Faktor | Wichtigste Erkenntnis | Auswirkung auf die Anwendung |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule erzeugt ein Magnetfeld, das Wirbelströme in einem leitfähigen Werkstück induziert. | Ermöglicht berührungslose Erwärmung. |

| Joule-Effekt (Ohmsche Erwärmung) | Der Widerstand des Werkstücks gegen Wirbelströme erzeugt intensive, lokalisierte Wärme. | Erzeugt den eigentlichen Erwärmungseffekt. |

| Frequenz | Hohe Frequenz = oberflächliche Erwärmung (Oberflächenhärtung). Niedrige Frequenz = tiefe Erwärmung (Schmelzen). | Bestimmt die Tiefe der Wärmeeindringung. |

| Materialeigenschaften | Funktioniert am besten bei elektrisch leitfähigen Materialien; magnetische Materialien erhalten zusätzliche Hysteresewärme. | Definiert, welche Materialien effektiv erwärmt werden können. |

Bereit, die Kraft der Induktionserwärmung zu nutzen?

Das Verständnis des Prinzips ist der erste Schritt. Die Implementierung der richtigen Lösung für Ihre einzigartige Herausforderung bei der thermischen Verarbeitung ist der nächste Schritt. KINTEK zeichnet sich dadurch aus, diese fortschrittliche Technologie in reale Ergebnisse für Ihr Labor oder Ihre Produktionslinie umzusetzen.

Warum KINTEK wählen? Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Induktionsöfen, Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns besprechen, wie wir die präzise, effiziente Induktionserwärmung auf Ihre spezifische Anwendung anwenden können.

Kontaktieren Sie noch heute unsere Experten, um eine maßgeschneiderte Lösung zu erkunden, die Ihre Effizienz, Reinheit und Wiederholbarkeit steigert.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz