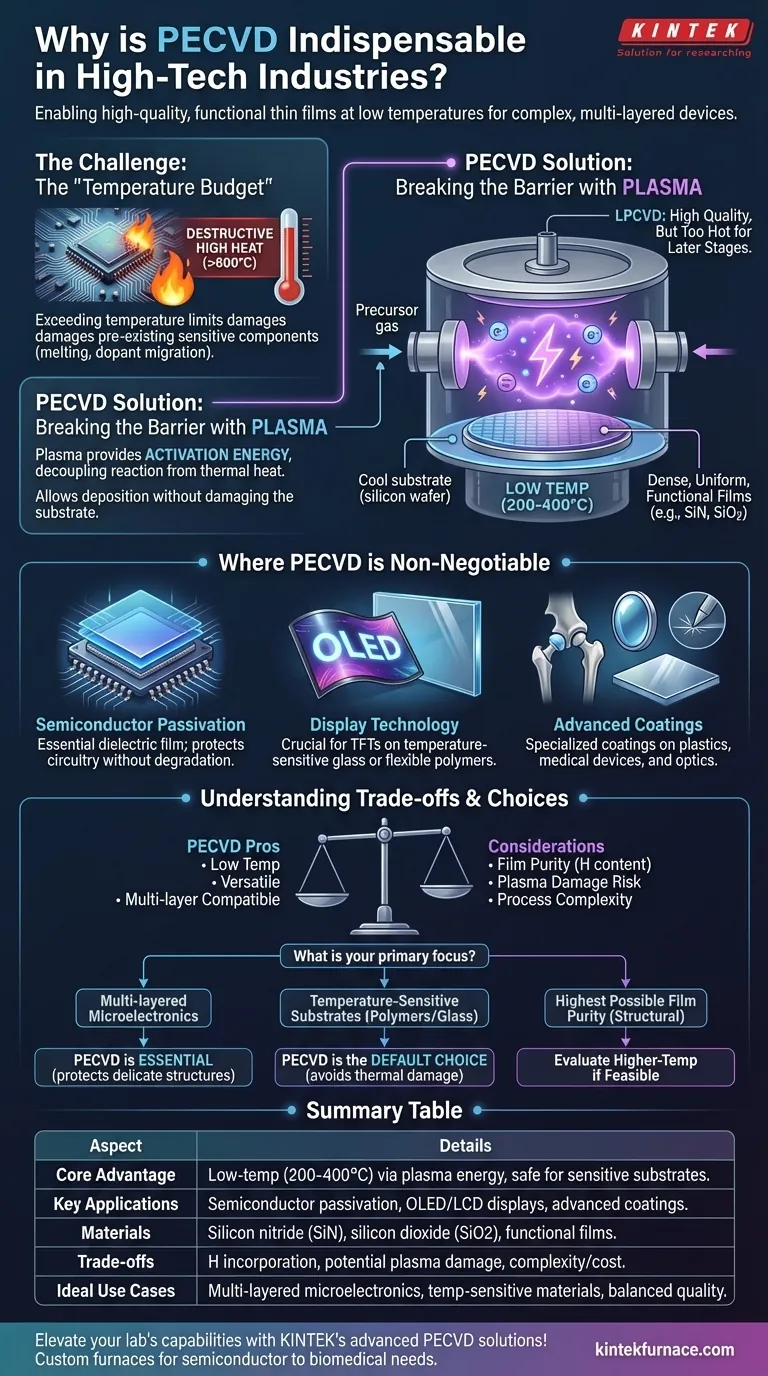

In der modernen Hightech-Fertigung gilt die Plasma-Enhanced Chemical Vapor Deposition (PECVD) als unverzichtbar, da sie auf einzigartige Weise die Herstellung hochwertiger, funktionaler Dünnschichten bei niedrigen Temperaturen ermöglicht. Diese Fähigkeit ist entscheidend für den Bau komplexer, mehrschichtiger Geräte, da sie Schäden an empfindlichen Komponenten vermeidet, die bereits gefertigt wurden. Ihre Vielseitigkeit bei der Abscheidung verschiedener Materialien macht sie zu einem Eckpfeiler in Bereichen von Halbleitern bis hin zu biomedizinischen Geräten.

Die zentrale Herausforderung in der fortschrittlichen Fertigung besteht darin, neue Schichten auf einem Gerät aufzubringen, ohne die bereits geleistete Arbeit zu zerstören. PECVD löst dieses Problem, indem es die Energie eines Plasmas und nicht zerstörerische hohe Hitze nutzt, um die chemischen Reaktionen voranzutreiben, die zur Bildung eines neuen Films erforderlich sind.

Das Kernproblem: Das „Temperaturbudget“

Was ist ein Temperaturbudget?

Bei der Herstellung eines Bauteils wie eines Mikrochips hat jeder Verarbeitungsschritt eine maximale Temperatur, die er tolerieren kann. Dies wird als Temperaturbudget bezeichnet.

Ein Überschreiten dieses Budgets, selbst für kurze Zeit, kann irreversible Schäden verursachen, wie z. B. das Schmelzen von Strukturen, das Verändern von Materialeigenschaften oder das Bewegen von sorgfältig platzierten Atomen (Dotierstoffen), was die Funktion des Bauteils zerstört.

Die Grenzen von Hochtemperaturmethoden

Traditionelle Methoden wie die Low-Pressure Chemical Vapor Deposition (LPCVD) erzeugen außergewöhnlich hochwertige Filme, erfordern aber sehr hohe Temperaturen (oft >600°C).

Diese Hitze ist für spätere Fertigungsschritte einfach keine Option. Man kann eine abschließende Schutzschicht auf einem fertigen Mikrochip nicht bei 600°C abscheiden, ohne die Milliarden von Transistoren darunter zu zerstören.

Wie PECVD die Temperaturgrenze durchbricht

Die Rolle des Plasmas

Die wichtigste Innovation von PECVD ist die Verwendung von Plasma, einem angeregten Gaszustand, der durch ein elektromagnetisches Feld erzeugt wird. Stellen Sie es sich wie einen kontrollierten, miniaturisierten Blitzsturm in einer Vakuumkammer vor.

Dieses Plasma ist mit hochenergetischen Elektronen gefüllt, die mit den Prekursor-Gasmolekülen kollidieren.

Reaktionen ohne Hitze antreiben

Die Energie dieser Elektronenstöße ist es, die die Prekursor-Gase aufbricht und die chemische Energie liefert, die für die Abscheidungsreaktion benötigt wird.

Da das Plasma die Aktivierungsenergie liefert, muss das Substrat selbst nicht auf extreme Temperaturen erhitzt werden. PECVD-Prozesse laufen typischerweise bei viel niedrigeren Temperaturen ab, normalerweise zwischen 200°C und 400°C.

Das Ergebnis: Hochwertige Filme auf empfindlichen Substraten

Diese Niedertemperaturfähigkeit ermöglicht es Ingenieuren, dichte, gleichmäßige und funktionale Filme – wie Siliziumnitrid (SiN) oder Siliziumdioxid (SiO2) – direkt auf vollständig geformte Geräte oder temperaturempfindliche Materialien wie Kunststoff abzuscheiden.

Wo PECVD unverzichtbar ist

Halbleiterpassivierung

Nach dem Bau von Transistoren benötigen diese eine abschließende, schützende Isolierschicht (Passivierung). PECVD ist die einzige praktische Möglichkeit, diesen dielektrischen Film abzuscheiden, ohne die Leistung der darunter liegenden Schaltung zu beeinträchtigen.

Display-Technologie

Moderne OLED- und LCD-Bildschirme werden auf großen Glas- oder sogar flexiblen Polymersubstraten gebaut. Diese Materialien können hohen Temperaturen nicht standhalten. PECVD ist unerlässlich für die Herstellung der Dünnschichttransistoren (TFTs), die jedes Pixel steuern.

Fortschrittliche Beschichtungen

PECVD wird verwendet, um spezielle Beschichtungen auf Produkte aufzubringen, die nicht erhitzt werden können. Dazu gehören harte, kratzfeste Filme auf Kunststoffen, biokompatible Schichten auf medizinischen Implantaten und Antireflexionsbeschichtungen auf optischen Komponenten.

Die Kompromisse verstehen

Filmreinheit und -zusammensetzung

Obwohl PECVD-Filme für ihren vorgesehenen Zweck ausgezeichnet sind, enthalten sie oft Wasserstoff, der aus den Prekursor-Gasen stammt. Für einige hochspezifische Anwendungen können die ultrareinen Filme aus Hochtemperatur-LPCVD immer noch überlegen sein, wenn das Temperaturbudget dies zulässt.

Potenzial für Plasmaschäden

Dieselbe energiereiche Ionen, die die Reaktion antreiben, können, wenn sie nicht richtig kontrolliert werden, die Substratoberfläche physikalisch bombardieren und beschädigen. Moderne PECVD-Systeme sind hoch entwickelt, um diesen Effekt zu minimieren, aber er bleibt eine grundlegende Überlegung des Prozesses.

Prozesskomplexität

Die Erzeugung eines stabilen, gleichmäßigen Plasmas über einem großen Substrat (wie einem 300-mm-Siliziumwafer) ist eine erhebliche technische Herausforderung. PECVD-Reaktoren sind komplexe und teure Maschinen, die eine präzise Steuerung des Gasflusses, des Drucks und der HF-Leistung erfordern.

Die richtige Wahl für Ihr Ziel treffen

PECVD ist ein grundlegendes Werkzeug, dessen Anwendung jedoch von Ihren spezifischen Einschränkungen und Zielen abhängt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von mehrschichtigen Mikroelektronikbauteilen liegt: PECVD ist unerlässlich für die Abscheidung isolierender oder schützender Schichten, ohne die empfindlichen Transistorstrukturen darunter zu stören.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate (wie Polymere oder Glas) liegt: PECVD ist die Standardwahl, da es die thermischen Schäden vermeidet, die bei herkömmlichen Abscheidungsmethoden inhärent sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit für eine Strukturschicht liegt: Sie sollten prüfen, ob ein Hochtemperaturprozess machbar ist, aber für die meisten modernen elektronischen Anwendungen bietet PECVD das notwendige Gleichgewicht zwischen Qualität und Kompatibilität.

Letztendlich ist die einzigartige Fähigkeit von PECVD, die Reaktionsenergie von der thermischen Energie zu entkoppeln, der grundlegende Grund, warum sie ein Eckpfeiler fortschrittlicher technologischer Innovation bleibt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernvorteil | Niedertemperaturabscheidung (200-400°C) unter Verwendung von Plasmaenergie, Vermeidung von Schäden an empfindlichen Substraten |

| Schlüsselanwendungen | Halbleiterpassivierung, Display-Technologie (OLED/LCD), fortschrittliche Beschichtungen (z.B. kratzfest, biokompatibel) |

| Abgeschiedene Materialien | Siliziumnitrid (SiN), Siliziumdioxid (SiO2) und andere funktionale Dünnschichten |

| Kompromisse | Potenzieller Wasserstoffeinschluss in Filmen, Risiko von Plasmaschäden und höhere Prozesskomplexität und Kosten |

| Ideale Anwendungsfälle | Mehrschichtige Mikroelektronik, temperaturempfindliche Substrate (Polymere, Glas), bei denen hohe Reinheit mit thermischen Einschränkungen in Einklang gebracht wird |

Steigern Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, von der Halbleiterfertigung bis zu biomedizinischen Beschichtungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen