In der Welt der Hochleistungselektronik ist das Wärmemanagement die größte Barriere, um mehr Leistung und Geschwindigkeit freizusetzen. Die Mikrowellenplasma-CVD (MPCVD) ist ein entscheidender Herstellungsprozess, da sie das Wachstum von Einkristalldiamanten ermöglicht, die eine weitaus überlegene Wärmeleitfähigkeit als jedes herkömmliche Material aufweisen. Diese Diamanten wirken als außergewöhnlich effiziente Wärmeverteiler und leiten schädliche Wärme von empfindlichen Komponenten ab.

Die Kernherausforderung in der modernen Elektronik liegt nicht in einem Mangel an Rechenleistung, sondern in der Unfähigkeit, die in winzigen Bereichen erzeugte intensive Hitze effektiv abzuführen. MPCVD bietet die Lösung, indem es ein nahezu perfektes Material – Diamant – erzeugt, das als thermische Superautobahn fungiert und Leistungsengpässe sowie katastrophales Versagen verhindert.

Das Kernproblem: Der thermische Engpass

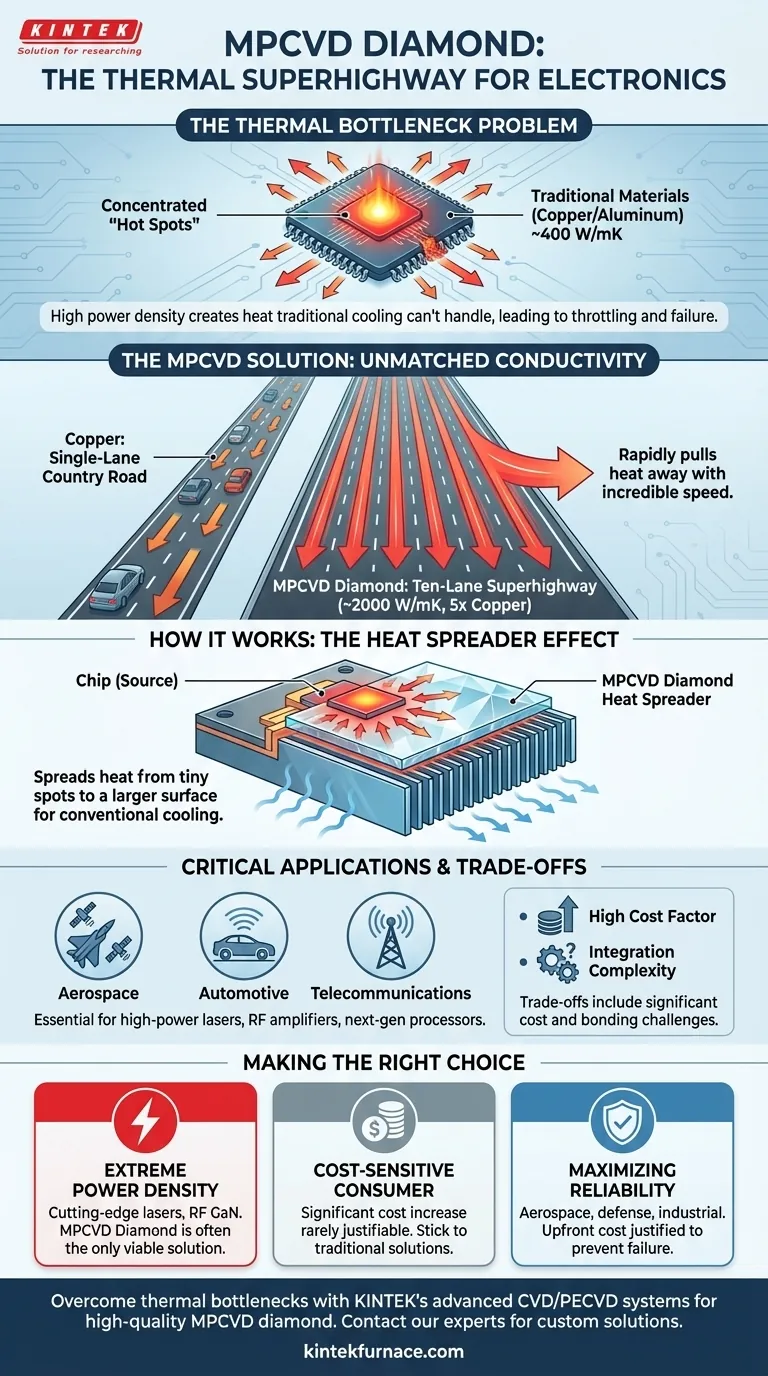

Moderne elektronische Komponenten werden kleiner, während ihre Leistungsdichte zunimmt. Dies erzeugt konzentrierte „Hot Spots“, die herkömmliche Kühlmethoden nur schwer bewältigen können.

Warum herkömmliche Materialien an ihre Grenzen stoßen

Materialien wie Kupfer und Aluminium sind seit langem der Standard für Kühlkörper. Obwohl sie für die allgemeine Wärmeableitung wirksam sind, fehlt ihnen die Wärmeleitfähigkeit, um Wärme schnell genug von einem mikroskopisch kleinen Hot Spot wegzuleiten.

Dies erzeugt einen Wärmestau, der dazu führt, dass die Temperaturen an der Quelle schnell ansteigen, selbst wenn sich das gesamte Gerät kühl anfühlt.

Die Auswirkungen von Hitze auf Leistung und Lebensdauer

Übermäßige Hitze ist nicht nur ein Risiko, sondern eine Garantie für schlechte Leistung und letztendliches Versagen.

Hohe Temperaturen führen dazu, dass Prozessoren drosseln (absichtlich langsamer werden), die Effizienz und Genauigkeit von Komponenten wie Laserdioden verringern und die physikalische Degradation des Geräts beschleunigen, wodurch seine Lebensdauer drastisch verkürzt wird.

Wie MPCVD-gewachsener Diamant das Hitzeproblem löst

Die MPCVD-Technologie begegnet dem thermischen Engpass direkt, indem sie ein Material erzeugt, das perfekt für den extremen Wärmetransfer geeignet ist.

Unübertroffene Wärmeleitfähigkeit

Die durch MPCVD gezüchteten Einkristalldiamanten weisen eine etwa fünfmal höhere Wärmeleitfähigkeit als Kupfer auf. Dies ermöglicht es ihnen, Wärme mit unglaublicher Geschwindigkeit und Effizienz von einer Quelle abzuleiten.

Stellen Sie sich den Unterschied zwischen einer einspurigen Landstraße (Kupfer) und einer zehnspurigen Autobahn (Diamant) für den Wärmetransfer vor.

Funktion als „Wärmeverteiler“

In den meisten Anwendungen ist der Diamant nicht der gesamte Kühlkörper. Stattdessen wird ein kleiner Diamantchip direkt an die wärmeerzeugende Komponente (wie einen Prozessor-Die oder einen Laser) gebondet.

Dieser Diamant fungiert als Wärmeverteiler, der die Wärme schnell vom winzigen Hot Spot aufnimmt und auf eine viel größere Oberfläche verteilt. Von dort aus kann ein herkömmlicher, größerer Kühlkörper aus Kupfer oder Aluminium die nun verteilte Wärme leicht ableiten.

Kritische Anwendungen

Diese Fähigkeit ist in Geräten unerlässlich, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Zu den wichtigsten Beispielen gehören Hochleistungslaserdioden, fortschrittliche Hochfrequenzverstärker (HF) und Prozessoren der nächsten Generation, die in den Sektoren Luft- und Raumfahrt, Automobilindustrie und Telekommunikation eingesetzt werden.

Die Abwägungen verstehen

Obwohl seine thermische Leistung unübertroffen ist, ist durch MPCVD gezüchteter Diamant kein universeller Ersatz für herkömmliche Materialien. Seine Anwendung bringt spezifische Kompromisse mit sich.

Der erhebliche Kostenfaktor

Die Herstellung von hochwertigem Einkristalldiamant ist ein teurer und energieintensiver Prozess. Die Kosten für einen Diamantwärmeverteiler sind um Größenordnungen höher als für ein gleich großes Stück Kupfer.

Diese hohen Kosten bedeuten, dass sein Einsatz typischerweise Anwendungen vorbehalten ist, bei denen kein anderes Material die thermischen Anforderungen erfüllen kann.

Integrations- und Fertigungskomplexität

Das Bonden eines Diamantverteilers an einen Siliziumchip ist eine komplexe technische Herausforderung. Die beiden Materialien dehnen sich bei Temperaturänderungen unterschiedlich aus und ziehen sich zusammen, was zu Spannungen und potenziellen Ausfällen führen kann, wenn dies nicht perfekt gehandhabt wird.

Dies fügt dem Herstellungsprozess eine weitere Ebene der Komplexität und der Kosten hinzu.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Managementlösung erfordert eine Abwägung zwischen Leistungsanforderungen und systemweiten Kosten und Komplexität.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung extremer Leistungsdichten liegt: Bei hochmodernen Laserdioden oder HF-GaN-Geräten mit intensiven Hot Spots ist ein MPCVD-Diamantwärmeverteiler oft die einzig praktikable Lösung.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen Konsumgütern liegt: Die erheblichen Kostensteigerungen für Diamant sind selten zu rechtfertigen, und herkömmliche Kupfer- oder Aluminiumlösungen bleiben der Standard.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zuverlässigkeit in kritischen Systemen liegt: In Luft- und Raumfahrt-, Verteidigungs- oder hochzuverlässigen Industrieanwendungen rechtfertigen die anfänglichen Kosten eines Diamantverteilers seine Fähigkeit, thermisches Versagen zu verhindern und die Betriebslebensdauer des Systems zu verlängern.

Durch den strategischen Einsatz dieses bemerkenswerten Materials können Sie die thermischen Barrieren überwinden, die die nächste Generation elektronischer Leistung begrenzen.

Zusammenfassungstabelle:

| Herausforderung | Herkömmliche Lösung | MPCVD Diamant Lösung |

|---|---|---|

| Hohe Leistungsdichte | Kupfer-/Aluminium-Kühlkörper | Einkristall-Diamantwärmeverteiler |

| Wärmeleitfähigkeit | ~400 W/mK (Kupfer) | ~2000 W/mK (5x Kupfer) |

| Hauptvorteil | Kosteneffizient für den allgemeinen Gebrauch | Verhindert Drosselung & Ausfall in kritischen Systemen |

| Ideale Anwendung | Unterhaltungselektronik | Luft- und Raumfahrt, Telekommunikation, Hochleistungslaser |

Überwinden Sie thermische Engpässe in Ihren anspruchsvollsten Anwendungen. KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die für die Herstellung von hochwertigem MPCVD-Diamant unerlässlich sind. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre spezifischen Anforderungen an das Wärmemanagement präzise erfüllt werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie die Leistung und Zuverlässigkeit Ihrer elektronischen Geräte verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision