Kurz gesagt, die MPCVD-Technologie gilt als vielseitig und wichtig, weil sie ein unvergleichliches Maß an Kontrolle und Reinheit bei der Synthese von Diamant bietet. Diese Präzision ermöglicht es Ingenieuren, die außergewöhnlichen Eigenschaften von Diamant – wie extreme Härte, Wärmeleitfähigkeit und Biokompatibilität – für eine breite Palette von Hochleistungsanwendungen zu nutzen, von Halbleitern der nächsten Generation bis hin zu fortschrittlichen medizinischen Implantaten.

Der wahre Wert von MPCVD liegt nicht nur in seiner Fähigkeit, Diamant herzustellen, sondern in seiner einzigartigen Kapazität, ihn sauber und kontrolliert herzustellen. Dieser Prozess überwindet die Einschränkungen anderer Methoden und macht das theoretische Potenzial von Diamant zu einer praktischen Realität für kritische Industrien.

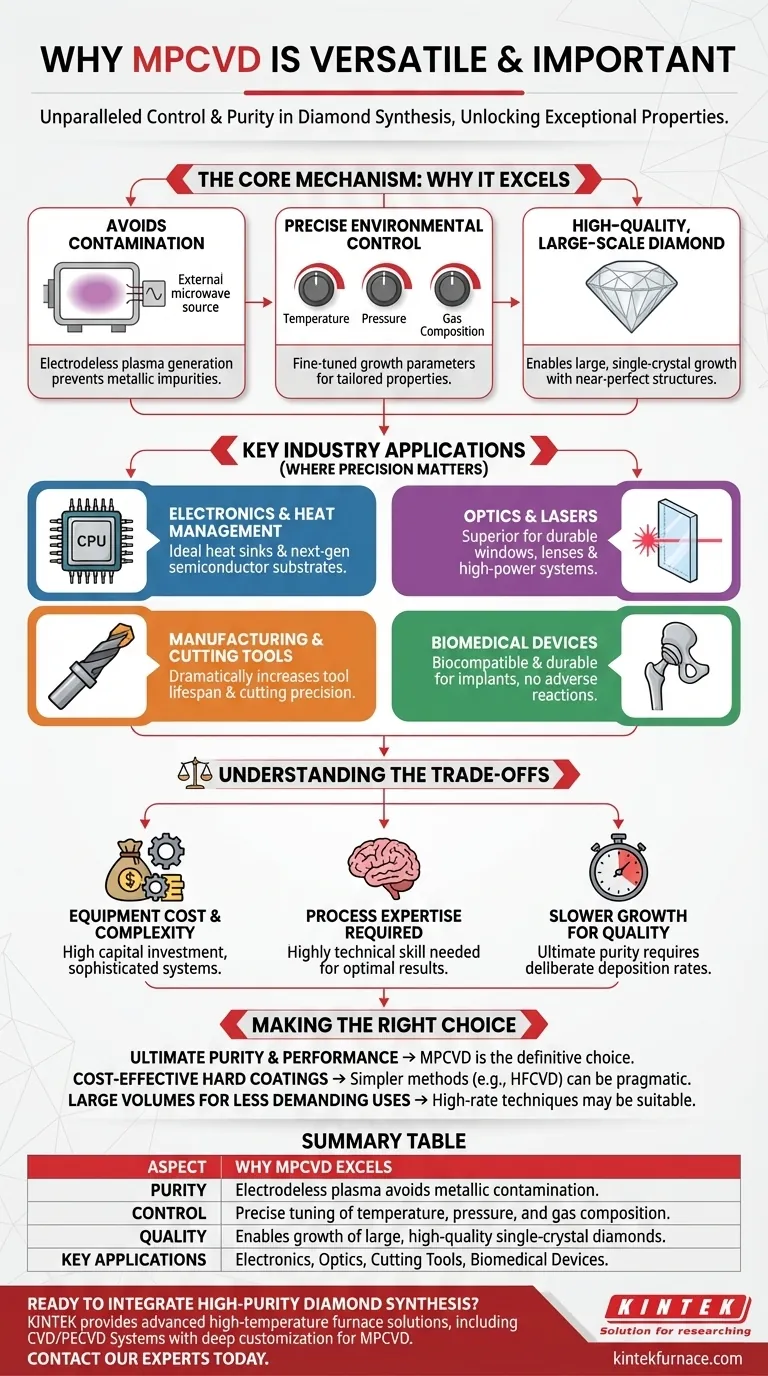

Der Kernmechanismus: Warum MPCVD herausragt

Um die Vielseitigkeit von MPCVD zu verstehen, muss man zunächst verstehen, wie es funktioniert. Die Methode nutzt Mikrowellenenergie, um Gase in einen Plasmazustand zu versetzen, was eine ideale Umgebung für das Kristallwachstum von Diamant schafft. Dieser Kernmechanismus verleiht ihr drei grundlegende Vorteile gegenüber anderen Techniken.

Sie vermeidet Kontamination

Im Gegensatz zu anderen Methoden, die heiße Filamente oder Elektroden in der Reaktionskammer verwenden, erzeugt MPCVD (Microwave Plasma Chemical Vapor Deposition) sein Plasma mithilfe von Mikrowellen aus einer externen Quelle.

Diese „elektrodenlose“ Natur ist entscheidend. Sie eliminiert eine Hauptquelle für Verunreinigungen und stellt sicher, dass der resultierende Diamantfilm außergewöhnlich rein und frei von unerwünschten metallischen Verunreinigungen ist, die die Leistung beeinträchtigen.

Sie bietet präzise Umweltkontrolle

MPCVD-Systeme ermöglichen eine fein abgestimmte Kontrolle über alle kritischen Wachstumsparameter: Temperatur, Druck und Gaszusammensetzung.

Diese stabile und hochkontrollierbare Umgebung ermöglicht es den Bedienern, die Eigenschaften des Diamanten für spezifische Anwendungen anzupassen. Ob das Ziel ein perfekt klares optisches Fenster oder eine robuste Industriebeschichtung ist, MPCVD bietet die Stellschrauben.

Das Ergebnis: Hochwertiger Diamant in großem Maßstab

Die Kombination aus einer reinen Umgebung und präziser Kontrolle ermöglicht das Wachstum großer Einkristalldiamanten mit nahezu perfekten Gitterstrukturen.

Diese Fähigkeit ist unerlässlich für anspruchsvolle Anwendungen wie Halbleiterwafer und Hochleistungsoptik, bei denen Defekte und Korngrenzen die Geräteleistung beeinträchtigen würden. MPCVD ist die führende Methode zur Herstellung von industriell skalierbarem, hochwertigem Diamant.

Wo Präzision zählt: Wichtige industrielle Anwendungen

Der durch MPCVD erzeugte hochwertige Diamant steigert die Leistung und Zuverlässigkeit in einem Spektrum fortschrittlicher Bereiche.

Elektronik und Wärmemanagement

Diamant ist der beste bekannte Wärmeleiter. MPCVD-gewachsener Diamant dient als idealer Kühlkörper für Hochleistungselektronik und CPUs, verhindert Überhitzung und verbessert die Zuverlässigkeit. Seine elektrischen Eigenschaften machen ihn auch zu einem vielversprechenden Substrat für Halbleiter der nächsten Generation.

Optik und Laser

Hochreiner Diamant ist über einen unglaublich breiten Bereich von Lichtwellenlängen transparent, vom Ultraviolett- bis zum Ferninfrarotbereich. Dies macht ihn zu einem überlegenen Material für langlebige Fenster, Linsen und Komponenten in Hochleistungslasersystemen.

Fertigung und Schneidwerkzeuge

Durch die Beschichtung von Schneidwerkzeugen und Industriebohrern mit einer dünnen Schicht aus MPCVD-Diamant können deren Lebensdauer und Leistung dramatisch erhöht werden. Die Beschichtung bietet eine Oberfläche von extremer Härte und geringer Reibung und ermöglicht eine schnellere und präzisere Bearbeitung zäher Materialien.

Biomedizinische Geräte

Diamant ist biokompatibel und extrem langlebig. Diese Eigenschaften machen ihn zu einem ausgezeichneten Material für medizinische Implantate, wie Gelenkersatz oder zahnmedizinische Geräte, da er nicht korrodiert oder eine unerwünschte Reaktion des Körpers auslöst.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Kompromisse. Obwohl MPCVD in der Qualität überlegen ist, ist es wichtig, seine praktischen Einschränkungen zu verstehen.

Kosten und Komplexität der Ausrüstung

MPCVD-Systeme sind hochentwickelt und stellen eine erhebliche Investition dar. Die Mikrowagengeneratoren, Vakuumkammern und Steuerungssysteme sind komplexer und teurer als die in einfacheren Methoden wie Hot Filament CVD (HFCVD) verwendeten.

Langsameres Wachstum für ultimative Qualität

Um die höchste Kristallqualität und Reinheit zu erzielen, sind oft langsamere, überlegtere Abscheidungsraten erforderlich. Für Anwendungen, bei denen die Masse wichtiger ist als die Perfektion, können andere schnellere, aber „unsauberere“ Methoden kostengünstiger sein.

Erforderliche Prozesskompetenz

Der Betrieb eines MPCVD-Systems zu seinem vollen Potenzial erfordert erhebliches Prozesswissen und Fachwissen. Es handelt sich nicht um eine „Plug-and-Play“-Technologie; die richtigen Parameter für ein bestimmtes Ergebnis einzustellen, ist eine hochtechnische Fähigkeit.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Diamantsynthesemethode hängt vollständig von den Leistungs- und Kostenanforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Leistung liegt (z. B. Halbleitersubstrate, Quantensensoren): MPCVD ist die definitive und oft einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Hartbeschichtungen liegt, bei denen einige Verunreinigungen akzeptabel sind (z. B. einige Schleifwerkzeuge): Einfachere Methoden wie HFCVD können eine pragmatische Alternative sein, allerdings mit einem klaren Qualitätskompromiss.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Mengen polykristallinen Diamanten für weniger anspruchsvolle Anwendungen liegt: Andere Abscheidungstechniken mit hoher Rate könnten besser geeignet sein, wobei die Kristallstruktur zugunsten der Geschwindigkeit geopfert wird.

Letztendlich ergibt sich die Bedeutung von MPCVD aus seiner einzigartigen Fähigkeit, die bemerkenswerten theoretischen Eigenschaften von Diamant in greifbare, zuverlässige und hochleistungsfähige technologische Lösungen umzusetzen.

Zusammenfassungstabelle:

| Aspekt | Warum MPCVD herausragt |

|---|---|

| Reinheit | Elektrodenloses Plasma vermeidet metallische Kontamination. |

| Kontrolle | Präzise Abstimmung von Temperatur, Druck und Gaszusammensetzung. |

| Qualität | Ermöglicht das Wachstum großer, hochwertiger Einkristalldiamanten. |

| Schlüsselanwendungen | Elektronik, Optik, Schneidwerkzeuge, biomedizinische Geräte. |

Bereit, die Synthese von hochreinem Diamant in Ihre F&E oder Produktion zu integrieren?

KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen wie MPCVD präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD-Lösungen Ihnen helfen können, eine unvergleichliche Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit