Die Erzielung einer gleichmäßigen Beschichtung bei großflächigen Tantal-Kohlenstoff-Verbundwerkstoffen erfordert eine präzise physikalische Manipulation der Probe während der Produktion. Die Anpassung der Position und Höhe innerhalb der Kammer ist notwendig, um die Gasströmungsorganisation zu optimieren und den Stofftransportprozess streng zu kontrollieren. Ohne diese Anpassungen führt der natürliche Verbrauch von Reaktanden zu ungleichmäßigen Konzentrationsgradienten, was zu inkonsistenten metallischen Beschichtungen auf dem Material führt.

In einem Hochtemperatur-Abscheideofen werden Reaktanden während ihres Transports aktiv verbraucht, wodurch Zonen mit unterschiedlicher Gaskonzentration entstehen. Die systematische Anpassung der Probenposition und die Umkehrung der Ausrichtung kompensieren diese Gradienten und gewährleisten eine gleichbleibende Beschichtungsqualität sowohl in axialer als auch in radialer Richtung.

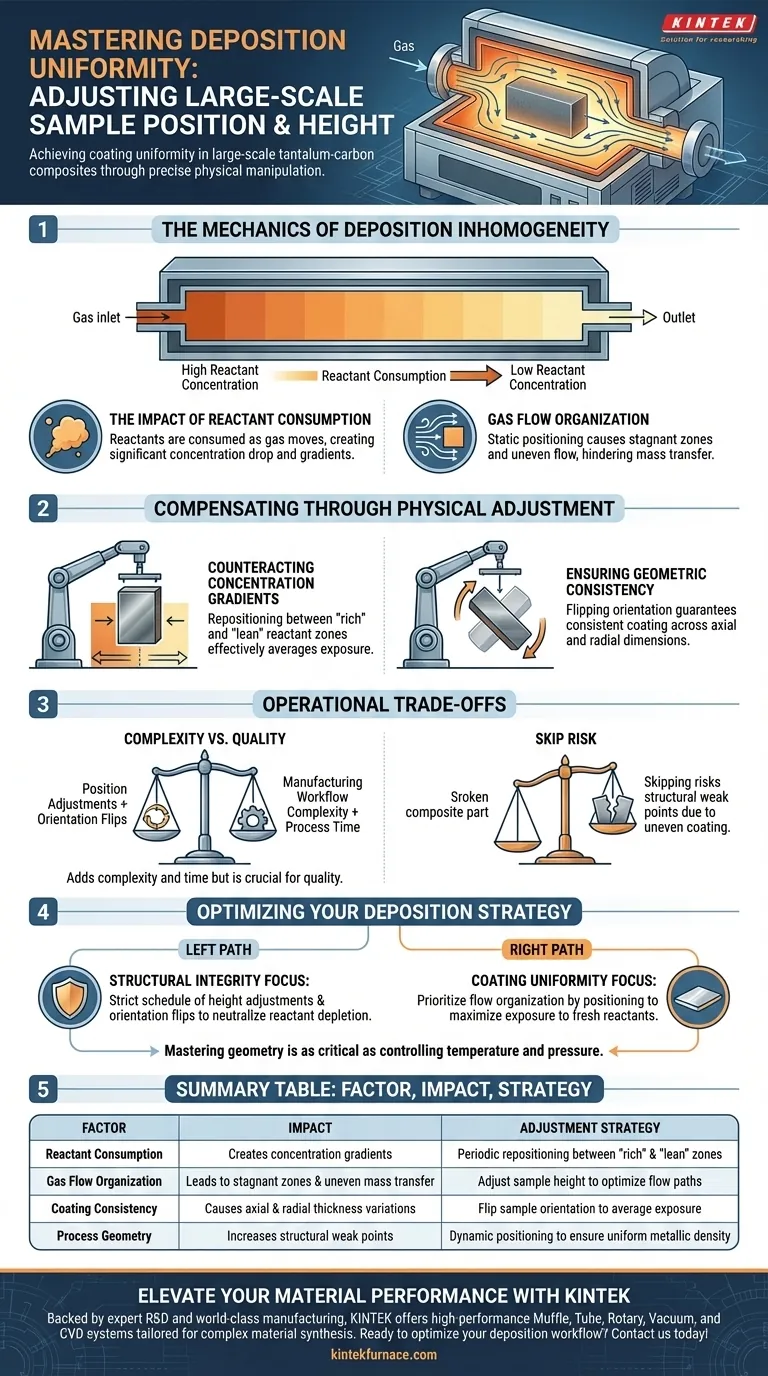

Die Mechanik der Abscheideinhomogenität

Die Auswirkungen des Reaktandenverbrauchs

Die grundlegende Herausforderung bei der Herstellung großflächiger Verbundwerkstoffe besteht darin, dass Reaktanden verbraucht werden, während der Prozess fortschreitet.

Während das Gasgemisch durch den Hochtemperatur-Ofen strömt, werden die chemischen Komponenten, die für die Beschichtung benötigt werden, verbraucht.

Dies führt zu einem signifikanten Abfall der Reaktandenkonzentration vom Einlass zum Auslass, wodurch eine "Gradientenbildung" anstelle einer gleichmäßigen Atmosphäre entsteht.

Gasströmungsorganisation

Eine statische Positionierung innerhalb der Kammer führt oft zu Stagnationszonen oder ungleichmäßigen Strömungspfaden.

Die Anpassung der Probenniveauhöhe beeinflusst direkt, wie das Gas um und durch die Verbundstruktur strömt.

Die Optimierung dieser Gasströmungsorganisation ist entscheidend für einen effizienten Stofftransport, um sicherzustellen, dass die Reaktanden tatsächlich die Oberfläche des Materials erreichen.

Kompensation durch physikalische Anpassung

Ausgleich von Konzentrationsgradienten

Da die Gaskonzentration nicht gleichmäßig ist, entwickelt eine stationäre Probe zwangsläufig eine Beschichtung, die in einigen Bereichen dicker und in anderen dünner ist.

Das Ändern der Probenposition bewegt sie zwischen "reichen" und "armen" Reaktandenbereichen.

Diese Bewegung mittelt die Exposition effektiv aus und verhindert strukturelle Inkonsistenzen, die durch lokale Verarmung verursacht werden.

Gewährleistung der geometrischen Konsistenz

Großflächige Materialien sind besonders anfällig für Variationen über ihre Länge (axial) und Breite (radial).

Das Umkehren der Probenorientierung ist ein entscheidender Schritt, um sicherzustellen, dass die metallische Beschichtung gleichmäßig über die gesamte Geometrie aufgetragen wird.

Diese mechanische Intervention garantiert eine bessere axiale und radiale Konsistenz, was für die endgültige Leistung des Tantal-Kohlenstoff-Verbundwerkstoffs unerlässlich ist.

Betriebliche Kompromisse

Komplexität vs. Qualität

Die Einführung von Positionsanpassungen und Orientierungsumkehrungen erhöht die Komplexität des Herstellungsprozesses.

Sie erfordert präzise Eingriffe, was die Prozesszeit im Vergleich zu einer statischen Abscheidemethode erhöhen kann.

Das Überspringen dieses Schritts birgt jedoch das Risiko, einen Verbundwerkstoff mit erheblichen strukturellen Schwachstellen aufgrund ungleichmäßiger Beschichtungsdicke zu produzieren.

Optimierung Ihrer Abscheidestrategie

Um die Qualität Ihrer Tantal-Kohlenstoff-Verbundwerkstoffe zu maximieren, müssen Sie die Probenpositionierung als dynamische Variable behandeln.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Implementieren Sie einen strengen Zeitplan für Höhenanpassungen und Orientierungsumkehrungen, um die Auswirkungen der Reaktandenverarmung zu neutralisieren.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Beschichtung liegt: Priorisieren Sie die Strömungsorganisation, indem Sie Proben so positionieren, dass sie maximalen Kontakt mit frischen Reaktandenströmen haben, bevor diese verbraucht werden.

Die Beherrschung der Geometrie der Probenplatzierung ist genauso entscheidend wie die Kontrolle von Temperatur und Druck für die Herstellung von Hochleistungsverbundwerkstoffen.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf die Abscheidung | Anpassungsstrategie |

|---|---|---|

| Reaktandenverbrauch | Erzeugt Konzentrationsgradienten vom Einlass zum Auslass | Periodische Neupositionierung zwischen "reichen" und "armen" Zonen |

| Gasströmungsorganisation | Führt zu Stagnationszonen und ungleichmäßigem Stofftransport | Anpassen der Probenniveauhöhe zur Optimierung der Strömungswege um die Geometrie |

| Beschichtungskonsistenz | Verursacht axiale und radiale Dickenvariationen | Umkehren der Probenorientierung zur Mittelung der Exposition über alle Oberflächen |

| Prozessgeometrie | Erhöht strukturelle Schwachpunkte in großflächigen Teilen | Dynamische Positionierung zur Gewährleistung einer gleichmäßigen Metalldichte |

Verbessern Sie Ihre Materialleistung mit KINTEK

Präzision bei der Probenpositionierung ist nur die halbe Miete; die richtige thermische Umgebung ist die andere. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die Synthese komplexer Materialien maßgeschneidert sind. Ob Sie fortschrittliche Tantal-Kohlenstoff-Verbundwerkstoffe oder spezialisierte Dünnschichten entwickeln, unsere anpassbaren Labortemperöfen bieten die Stabilität und Strömungskontrolle, die Ihre Forschung erfordert.

Bereit, Ihren Abscheideprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere kundenspezifischen Ofenlösungen Ihre schwierigsten Gleichmäßigkeitsprobleme lösen können!

Visuelle Anleitung

Referenzen

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Hauptkomponenten einer CVD-Reaktionskammer? Wesentliche Teile für die präzise Dünnschichtabscheidung

- Was ist ein Beispiel für eine chemische Gasphasenabscheidung? Hochleistungs-Dünnschichten Atom für Atom aufbauen

- Welche fortschrittlichen Materialien können mit CVD hergestellt werden? Erforschung von Hochleistungsbeschichtungen und Nanostrukturen

- Worin bestehen die Unterschiede in der Prozesskomplexität zwischen PVD und CVD? Entdecken Sie die wichtigsten Kompromisse für Ihre Beschichtungsanforderungen

- Wie hoch ist die typische Abscheidungsrate von CVD-Öfen? Optimieren Sie Ihr Filmwachstum für hervorragende Ergebnisse

- Welche Industrien verwenden häufig PVD und CVD? Entdecken Sie Schlüsselanwendungen in Technologie und Fertigung

- Welche Rolle spielt das Gasflussregelsystem beim Wachstum von Ga2O3? Erzielung von Hochleistungs-Nanodraht-Präzision

- Was sind die Schlüsselkomponenten einer CVD-Röhrenofenanlage? Wesentliche Systeme für die präzise Dünnschichtabscheidung