Im Kern ist die chemische Gasphasenabscheidung (CVD) ein bemerkenswert vielseitiger Prozess, der in der Lage ist, eine breite Palette von Hochleistungsmaterialien herzustellen. Er wird eingesetzt, um alles herzustellen, von einfachen metallischen Beschichtungen bis hin zu fortschrittlichen Nanostrukturen wie synthetischen Diamantfilmen, Graphen, Kohlenstoffnanoröhrchen und Quantenpunkten. Diese Präzision ermöglicht die Konstruktion von Materialien mit spezifischen Eigenschaften für Branchen, die von Elektronik über Luft- und Raumfahrt bis hin zu Medizintechnik reichen.

Die wahre Stärke der CVD liegt nicht in einem bestimmten Material, das sie erzeugt, sondern in ihrer grundlegenden Fähigkeit, dünne, gleichmäßige Schichten von Elementen – Metalle, Keramiken und Kohlenstoffe – abzuscheiden und sie zu hochmodernen Strukturen zusammenzusetzen. Es ist weniger eine einzelne Fertigungsmethode als vielmehr eine grundlegende Plattform für Materialinnovation.

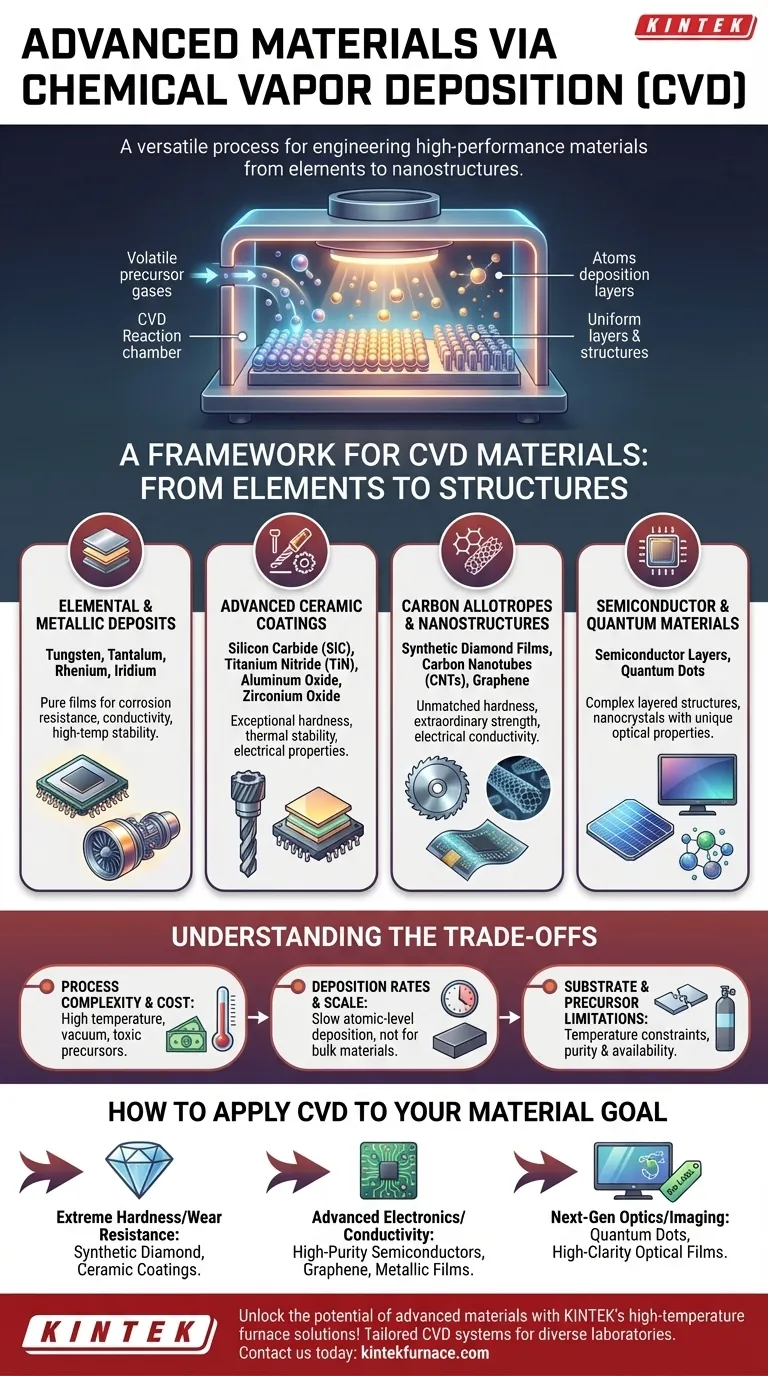

Ein Rahmenwerk für CVD-Materialien: Von Elementen zu Strukturen

CVD funktioniert, indem ein flüchtiges Vorläufergas in eine Reaktionskammer eingeführt wird, das dann zerfällt und ein festes Material auf ein Substrat abscheidet. Die Art des Vorläufergases und die Prozessbedingungen (Temperatur, Druck) bestimmen das Endmaterial. Wir können die Ergebnisse in mehrere Schlüsselgruppen einteilen.

Elementare und metallische Abscheidungen

CVD ist äußerst effektiv bei der Abscheidung dünner Schichten von extrem reinen Hochleistungsmaterialien. Diese Beschichtungen werden oft wegen ihrer Korrosionsbeständigkeit, Leitfähigkeit oder Hochtemperaturstabilität eingesetzt.

Häufige Beispiele sind Wolfram, Tantal, Rhenium und Iridium. Diese sind entscheidend in Anwendungen wie der Mikroelektronik und Schutzbeschichtungen in Triebwerken der Luft- und Raumfahrt.

Fortschrittliche keramische Beschichtungen

Keramiken, die mittels CVD abgeschieden werden, werden für ihre außergewöhnliche Härte, thermische Stabilität und elektrischen Eigenschaften geschätzt. Sie werden grob in zwei Klassen unterteilt.

Nichtoxidische Keramiken umfassen Materialien wie Siliziumkarbid (SiC), Wolframkarbid (WC) und Titannitrid (TiN). Diese sind Standard für die Herstellung langlebiger Schneidwerkzeuge und verschleißfester Oberflächen.

Oxidkeramiken wie Aluminiumoxid (Aluminiumoxid), Zirkoniumdioxid (Zirkonoxid) und Hafniumdioxid (Hafniumoxid) werden als thermische Barrieren und hochleistungsfähige elektrische Isolatoren in Halbleiterbauelementen verwendet.

Kohlenstoff-Allotrope und Nanostrukturen

Einige der bahnbrechendsten Materialien, die durch CVD hergestellt werden, basieren auf Kohlenstoff. Durch die Steuerung der atomaren Anordnung kann CVD Kohlenstoffstrukturen mit stark unterschiedlichen Eigenschaften erzeugen.

Synthetische Diamantfilme werden wegen ihrer unübertroffenen Härte hergestellt, was sie ideal für industrielles Schneiden und Schleifen sowie für langlebige optische Fenster macht.

Kohlenstoffnanoröhrchen (CNTs) und Graphen sind eindimensionale bzw. zweidimensionale Kohlenstoffstrukturen. Ihre außergewöhnliche Festigkeit und elektrische Leitfähigkeit machen sie zu Grundmaterialien für die Elektronik der nächsten Generation, Verbundwerkstoffe und transparente leitfähige Filme.

Halbleiter- und Quantenmaterialien

Die Elektronikindustrie ist fundamental auf CVD angewiesen. Der Prozess wird verwendet, um die komplexen, geschichteten Strukturen moderner integrierter Schaltkreise aufzubauen, indem dünne Schichten von Halbleitermaterialien abgeschieden werden.

Über traditionelle Halbleiter hinaus wird CVD zur Herstellung von Quantenpunkten verwendet. Dies sind Halbleiter-Nanokristalle, deren winzige Größe ihnen einzigartige quantenmechanische und optische Eigenschaften verleiht, die für fortschrittliche Displays, Solarzellen und biomedizinische Bildgebung unerlässlich sind.

Die Kompromisse verstehen: Präzision vs. Praktikabilität

Obwohl CVD außergewöhnlich leistungsfähig ist, ist es keine universell einfache Lösung. Der Prozess beinhaltet erhebliche Kompromisse, die berücksichtigt werden müssen.

Prozesskomplexität und Kosten

CVD-Systeme erfordern oft hohe Temperaturen und Vakuumbedingungen, was die Ausrüstung komplex und teuer macht. Die Vorläufergase können auch hochgiftig, brennbar oder korrosiv sein, was strenge Sicherheitsprotokolle und Handhabungsinfrastruktur erfordert.

Abscheidungsraten und Skalierung

CVD ist im Grunde ein Oberflächenabscheidungsprozess, der Material Schicht für Atomschicht aufbaut. Diese Präzision geht auf Kosten der Geschwindigkeit. Die Abscheidungsraten können langsam sein, was es im Vergleich zu anderen Methoden weniger geeignet für die Herstellung von Schüttgütern oder sehr dicken Beschichtungen macht.

Substrat- und Vorläuferbeschränkungen

Die Wahl des Substratmaterials wird durch die für die Reaktion erforderlichen hohen Temperaturen begrenzt, was empfindliche Komponenten beschädigen kann. Darüber hinaus können die Verfügbarkeit und die Kosten geeigneter hochreiner Vorläufergase die Arten von Materialien einschränken, die wirtschaftlich hergestellt werden können.

Anwendung von CVD für Ihr Materialziel

Die Entscheidung für den Einsatz von CVD sollte von der spezifischen Materialeigenschaft bestimmt werden, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Härte oder Verschleißfestigkeit liegt: CVD ist die ideale Methode zur Abscheidung von synthetischen Diamantfilmen oder keramischen Beschichtungen wie Titannitrid und Siliziumkarbid.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Leitfähigkeit liegt: Nutzen Sie CVD für die Herstellung hochreiner Halbleiterschichten, Graphenschichten für flexible Elektronik oder metallische Schichten für Verbindungen (Interconnects).

- Wenn Ihr Hauptaugenmerk auf Optik oder Bildgebung der nächsten Generation liegt: CVD ist die führende Technik zur Herstellung von Quantenpunkten für Displays und Biolabels sowie hochklarer optischer Filme wie Diamant.

Letztendlich dient die chemische Gasphasenabscheidung als präzises Werkzeug auf atomarer Ebene für Ingenieure und Wissenschaftler, um genau das Material zu konstruieren, das eine bestimmte Herausforderung erfordert.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptanwendungen |

|---|---|---|

| Elementare und metallische Abscheidungen | Wolfram, Tantal | Mikroelektronik, Schutzbeschichtungen |

| Fortschrittliche keramische Beschichtungen | Siliziumkarbid, Titannitrid | Schneidwerkzeuge, Verschleißfestigkeit |

| Kohlenstoff-Allotrope und Nanostrukturen | Graphen, Kohlenstoffnanoröhrchen | Elektronik der nächsten Generation, Verbundwerkstoffe |

| Halbleiter- und Quantenmaterialien | Quantenpunkte, Halbleiterschichten | Displays, Solarzellen, Bildgebung |

Entfesseln Sie das Potenzial fortschrittlicher Materialien mit den Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bieten wir vielfältigen Laboren maßgeschneiderte CVD-Systeme an, darunter Muffel-, Rohr- und Drehrohrofen sowie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Innovation in der Elektronik-, Luft- und Raumfahrt- sowie Medizintechnik verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialziele voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung