Das Ignorieren der Vorwärm- und Abkühlphasen in einem Dentalofen ist ein kritischer Fehler. Es ist unerlässlich, diese Schritte genau zu befolgen, da das Überspringen oder überstürzte Durchführen zu einem thermischen Schock führt, einer schnellen und ungleichmäßigen Temperaturänderung, die dazu führt, dass die Dental Keramik reißt. Die Einhaltung der vom Hersteller angegebenen Heiz- und Kühlraten ist der einzige Weg, um sicherzustellen, dass die endgültige Restauration stark, haltbar und frei von Strukturdefekten ist.

Die kontrollierten Temperaturänderungen während des Vorwärmens und Abkühlens sind keine optionalen Schritte; sie sind grundlegend für das Management von Materialspannungen. Das Überstürzen dieses Prozesses setzt die Keramik einem thermischen Schock aus, der Mikrorisse erzeugt, die zu einem vorzeitigen Versagen der Restauration führen können.

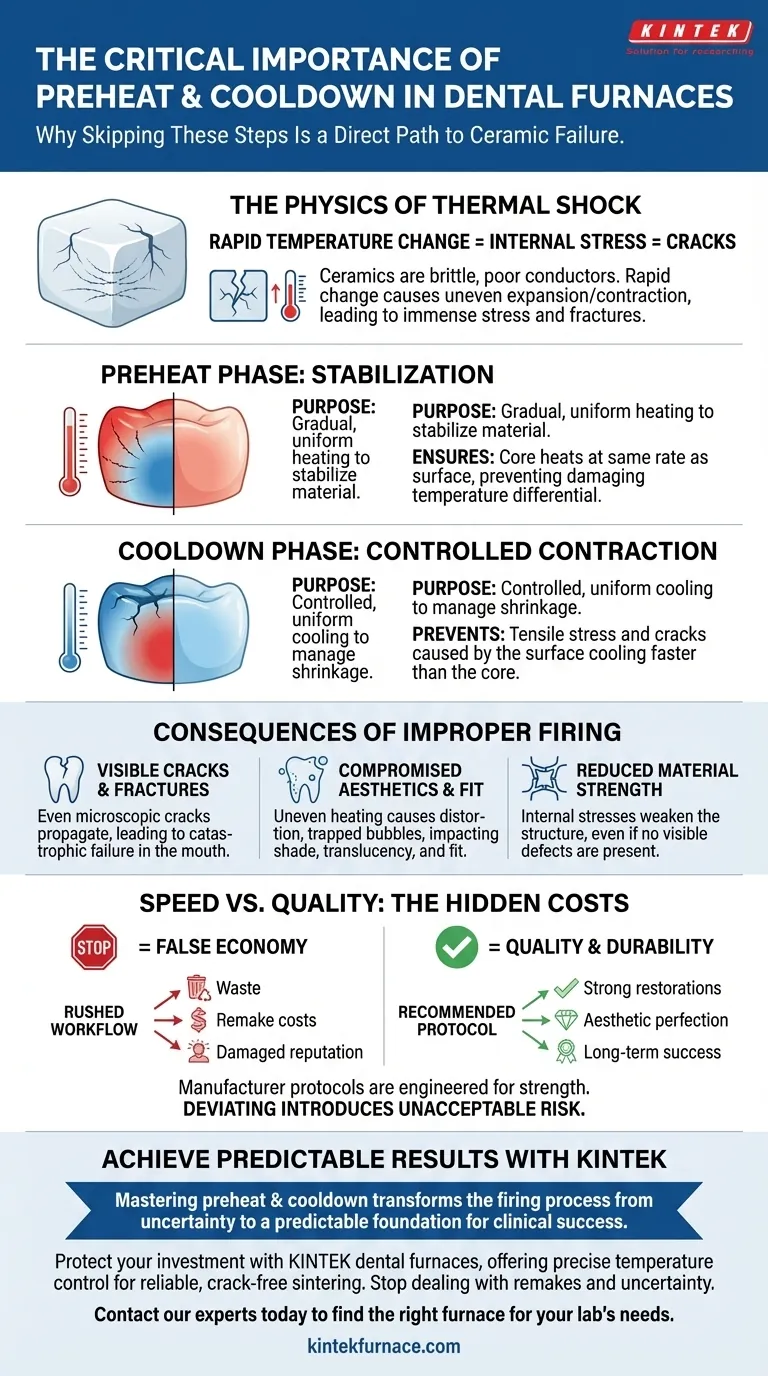

Die Physik des thermischen Schocks bei Dental Keramiken

Um zu verstehen, warum diese Phasen nicht verhandelbar sind, müssen wir zuerst das Material verstehen, mit dem Sie arbeiten. Dental Keramiken sind spröde und schlechte Wärmeleiter. Diese Kombination macht sie sehr anfällig für Spannungen durch plötzliche Temperaturänderungen.

Was ist thermischer Schock?

Thermischer Schock tritt auf, wenn verschiedene Teile eines einzelnen Materials aufgrund einer schnellen Temperaturänderung mit unterschiedlichen Raten expandieren oder kontrahieren.

Dies erzeugt immense innere Spannungen. Da Keramiken eine geringe Duktilität aufweisen, können sie sich nicht verformen, um diese Spannungen aufzunehmen; stattdessen reißen sie.

Die Rolle der Vorwärmphase

Die Vorwärmphase dient dazu, die Temperatur der gesamten Restauration langsam und gleichmäßig zu erhöhen.

Dieser allmähliche Prozess stellt sicher, dass sich der Kern der Keramik mit der gleichen Geschwindigkeit wie die Oberfläche erwärmt, wodurch eine schädliche Temperaturdifferenz verhindert wird. Dies stabilisiert das Material für die intensive Hitze des Hauptsinterzyklus.

Die kritische Abkühlphase

Ebenso ermöglicht die Abkühlphase, dass die Restauration beim Abkühlen auf kontrollierte, gleichmäßige Weise schrumpft.

Wenn eine Restauration zu schnell abgekühlt wird, zieht sich die äußere Oberfläche schnell zusammen, während der innere Kern heiß und ausgedehnt bleibt. Dies zieht die Oberfläche nach innen und erzeugt Zugspannungen, die die Hauptursache für Risse und Brüche sind.

Folgen unsachgemäßer Brennvorgänge

Abweichungen vom empfohlenen Brennplan sind keine Abkürzung; sie sind ein direkter Weg zu beeinträchtigten Ergebnissen, die Zeit, Materialien und Vertrauen verschwenden.

Sichtbare Risse und Brüche

Dies ist das offensichtlichste Ergebnis des thermischen Schocks. Selbst mikroskopische Risse, die für das bloße Auge unsichtbar sind, können sich unter normalen Okklusionskräften ausbreiten und zu einem katastrophalen Versagen der Restauration im Mund des Patienten führen.

Beeinträchtigte Ästhetik und Passform

Ungleichmäßiges Erhitzen und Abkühlen kann auch zu Verformungen oder eingeschlossenen Blasen im Keramikmaterial führen. Dies beeinträchtigt den endgültigen Farbton und die Transluzenz negativ. Wichtiger ist, dass es die Abmessungen der Restauration verändern kann, was die präzise Passform beeinträchtigt, die für eine ordnungsgemäße Haftung und langfristigen Erfolg erforderlich ist.

Reduzierte Materialfestigkeit

Selbst wenn eine Restauration ohne sichtbare Defekte aus dem Ofen kommt, kann ihre strukturelle Integrität bereits beeinträchtigt sein. Innere Spannungen, die durch unsachgemäße Brennprotokolle entstehen, schwächen die gesamte Struktur, was bedeutet, dass sie nicht die vom Hersteller angegebene Festigkeit erreicht.

Verständnis der Kompromisse: Geschwindigkeit vs. Qualität

In jeder Produktionsumgebung ist die Versuchung, den Arbeitsablauf zu beschleunigen, immer vorhanden. Bei Dentalöfen ist dies jedoch ein Kompromiss, der sich nie lohnt.

Die Verlockung eines schnelleren Arbeitsablaufs

Es kann effizient erscheinen, Vorwärm- oder Abkühlzyklen zu verkürzen, um den täglichen Output eines Labors zu erhöhen. Dies ist eine falsche Sparsamkeit.

Die versteckten Kosten des Überstürzens

Die Kosten einer einzigen Nacharbeit – unter Berücksichtigung von Materialien, technischer Arbeitszeit und klinischer Behandlungszeit – übersteigen bei weitem die Zeitersparnis durch Abkürzungen im Brennzyklus. Eine fehlgeschlagene Restauration schädigt den Ruf des Labors und des Klinikers.

Das Protokoll des Herstellers ist kein Vorschlag

Hersteller investieren erhebliche Ressourcen, um Brennpläne zu entwickeln, die auf die spezifischen Eigenschaften ihres Materials zugeschnitten sind, wie z. B. der Wärmeausdehnungskoeffizient. Diese Protokolle sind darauf ausgelegt, das stärkste und ästhetischste Ergebnis zu erzielen. Abweichungen davon bergen ein inakzeptables Risiko.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass jede Restauration den höchsten Qualitäts- und Haltbarkeitsstandards entspricht, müssen Sie den Brennvorgang mit Präzision und Respekt für die Materialien behandeln.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Halten Sie sich immer strikt an das Bedienungshandbuch des Herstellers für sowohl das Material als auch den Ofen.

- Wenn Sie Fehler beheben: Überprüfen Sie zuerst Ihre Vorwärm- und Abkühlprotokolle, da diese die häufigste Ursache für Risse und Brüche sind.

- Wenn Sie in neue Ausrüstung investieren: Priorisieren Sie einen Ofen, der für seine präzise Temperaturregelung und Zuverlässigkeit bekannt ist, um Variablen in Ihrem Brennvorgang zu minimieren.

Letztendlich verwandelt die Beherrschung der Vorwärm- und Abkühlphasen den Brennvorgang von einer Quelle der Unsicherheit in eine vorhersehbare Grundlage für klinischen Erfolg.

Zusammenfassungstabelle:

| Brennphase | Zweck | Risiko des Überspringens |

|---|---|---|

| Vorwärmen | Langsame, gleichmäßige Erwärmung zur Stabilisierung des Materials | Innere Spannungen, Mikrorisse |

| Abkühlen | Kontrolliertes, gleichmäßiges Abkühlen zur Steuerung der Schrumpfung | Risse, Verformungen, beeinträchtigte Passform |

Erzielen Sie bei jedem Brennvorgang vorhersagbare, hochwertige Ergebnisse.

Das Überstürzen der Vorwärm- und Abkühlphasen ist die Hauptursache für Keramikversagen. Schützen Sie Ihre Investition in Materialien und die Zeit des Technikers, indem Sie einen für Präzision entwickelten Ofen verwenden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK fortschrittliche Dentalöfen mit präziser Temperaturregelung für zuverlässiges, rissfreies Sintern. Unsere Systeme sind darauf ausgelegt, die anspruchsvollsten Herstellerprotokolle zu befolgen und sicherzustellen, dass Ihre Restaurationen stark, haltbar und ästhetisch perfekt sind.

Hören Sie auf, sich mit Nacharbeiten und Unsicherheit herumzuschlagen. Kontaktieren Sie noch heute unsere Experten, um den richtigen Ofen für die spezifischen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen