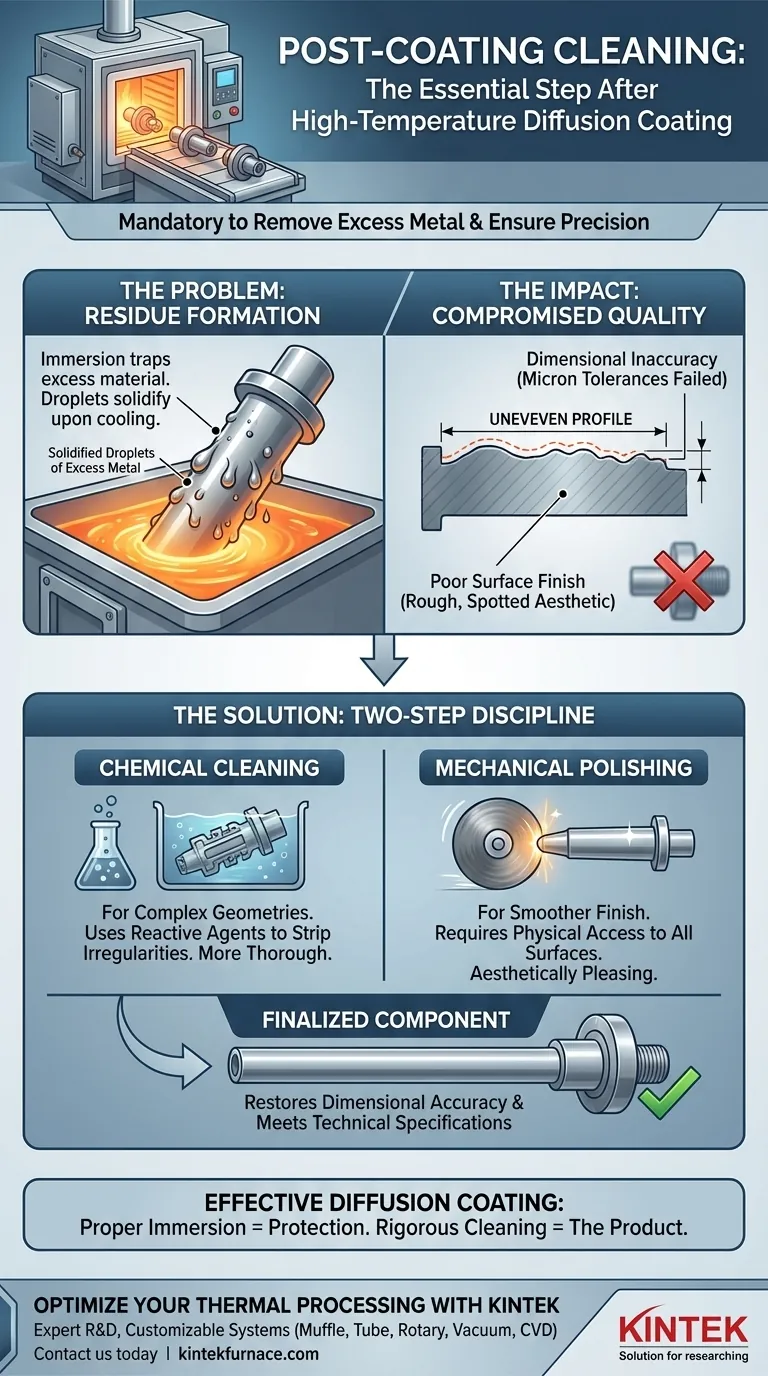

Eine chemische oder mechanische Reinigung ist zwingend erforderlich, um die erstarrten Tröpfchen überschüssigen Metalls zu entfernen, die nach dem Beschichtungsprozess an der Oberfläche des Bauteils haften. Da bei der Hochtemperatur-Diffusionsbeschichtung Teile in niedrigschmelzende Metallschmelzen getaucht werden, können diese Restablagerungen die Abmessungen des Teils verzerren und seine Oberflächengüte ruinieren, wodurch es für Präzisionsanwendungen ungeeignet wird.

Der Tauchprozess beruht auf dem "Benetzen", um die Beschichtung zu erzeugen, aber dieser Mechanismus schließt unweigerlich überschüssiges Material auf der Oberfläche ein. Die Reinigung ist nicht nur kosmetisch, sondern ein entscheidender Schritt, um diese Unregelmäßigkeiten zu beseitigen und sicherzustellen, dass das Teil seine technischen Spezifikationen erfüllt.

Die Mechanik der Rückstandsbildung

Die Tauchumgebung

Der Diffusionsbeschichtungsprozess erfordert das vollständige Eintauchen des Produkts in niedrigschmelzende Metallschmelzen.

Dieses Eintauchen gewährleistet eine vollständige Abdeckung und ermöglicht die notwendigen chemischen Reaktionen auf der Oberfläche.

Die Abkühlung danach

Sobald die Proben aus dem Bad genommen und abgekühlt sind, fließt das flüssige Metall nicht vollständig ab.

Kleine Tröpfchen der geschmolzenen Reste haften an der Oberfläche und erstarren. Während die Beschichtung selbst integraler Bestandteil des Teils ist, sind diese Tröpfchen oberflächlicher Überschuss.

Auswirkungen auf die Teilequalität

Beeinträchtigte Maßhaltigkeit

In der Präzisionstechnik werden Toleranzen oft in Mikrometern gemessen.

Die erstarrten Tröpfchen erzeugen ein unebenes Oberflächenprofil, das die Maßhaltigkeit des Teils negativ beeinflusst. Ohne Reinigung passt das Teil möglicherweise nicht in seine Baugruppe oder funktioniert nicht wie vorgesehen.

Ästhetische und Oberflächenstandards

Über die Abmessungen hinaus erzeugen die Rückstände ein raues oder fleckiges Aussehen.

Dies beeinträchtigt die ästhetische Qualität der Komponente erheblich. Um die technischen Standardanforderungen zu erfüllen, muss die Oberfläche gleichmäßig und sauber sein.

Verständnis der Kompromisse

Die Notwendigkeit der Nachbearbeitung

Ein wesentlicher Kompromiss der Tauchdiffusionsmethode ist, dass sie nach dem Abkühlen kein "Nettoform"-Fertigprodukt liefert.

Hersteller müssen den Zeit- und Kostenaufwand für eine sekundäre Stufe – Reinigung oder Polieren – berücksichtigen. Dies ist ein unvermeidlicher Schritt, um die Lücke zwischen dem rohen beschichteten Zustand und einem fertigen technischen Produkt zu schließen.

Prozessauswahl

Die Referenz besagt, dass entweder eine chemische Reinigung oder eine mechanische Politur verwendet werden kann.

Die mechanische Politur kann eine glattere Oberfläche ergeben, erfordert aber physischen Zugang zu allen Oberflächen. Die chemische Reinigung kann bei komplexen Geometrien gründlicher sein, beinhaltet aber den Umgang mit reaktiven Mitteln.

Fertigstellung der Komponente für den Einsatz

Um sicherzustellen, dass Ihre beschichteten Teile einsatzbereit sind, müssen Sie den Reinigungsprozess an Ihre spezifischen Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Wenden Sie Reinigungsmethoden an, die alle Höcker und Tröpfchen aggressiv entfernen, um das Teil auf seine exakten vorgegebenen Toleranzen zurückzubringen.

- Wenn Ihr Hauptaugenmerk auf visueller Qualität liegt: Priorisieren Sie die mechanische Politur, um eine gleichmäßige, ästhetisch ansprechende Oberfläche ohne Unregelmäßigkeiten zu erzielen.

Eine effektive Diffusionsbeschichtung ist eine zweistufige Disziplin: Die richtige Tauchung schafft den Schutz, aber die rigorose Reinigung schafft das Produkt.

Zusammenfassungstabelle:

| Aspekt | Problem ohne Reinigung | Ziel der Nachbearbeitung |

|---|---|---|

| Maßhaltigkeit | Erstarrte Tröpfchen verursachen unebene Profile und Toleranzfehler. | Stellt exakte Abmessungen für die Präzisionstechnik wieder her. |

| Oberflächengüte | Raues, fleckiges und ästhetisch schlechtes Aussehen. | Erzeugt eine glatte, gleichmäßige und professionelle Oberfläche. |

| Funktionale Passform | Überschüssiges Material verhindert die korrekte Montage. | Stellt sicher, dass Teile in ihren vorgesehenen Systemen passen und funktionieren. |

| Verarbeitungsverfahren | Restliches niedrigschmelzendes Metall verbleibt. | Verwendet chemische oder mechanische Mittel, um Unregelmäßigkeiten zu entfernen. |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Präzisionsbeschichtung ist nur so gut wie die Oberflächengüte. Bei KINTEK verstehen wir, dass Hochtemperatur-Diffusionsbeschichtungen die richtige Ausrüstung und eine rigorose Nachbearbeitung erfordern, um technische Spezifikationen zu erfüllen. Unterstützt durch exzellente F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle an Ihre individuellen Labor- und Industrieanforderungen angepasst werden können.

Sind Sie bereit, Ihre Materialeigenschaften zu verbessern und eine überlegene Maßhaltigkeit zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Ofenlösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Umluftofen für die Pulveraufbereitung unerlässlich? Optimieren Sie Ihre thermoelektrischen Materialien

- Was ist die Hauptaufgabe von hochreinem Wasserstoff bei der Wärmebehandlung? Erzielen Sie überlegenen Schutz metallischer Beschichtungen

- Welche Rolle spielt ein Mikrowellen-Chemie-Reaktor bei der Synthese von Kohlenstoff-Xerogelen? Präzise Kontrolle & Effizienz

- Warum ist Vakuumimprägnierung für PAN-GF-Elektroden notwendig? Gewährleistung von Spitzenfaserkonduktivität und Slurry-Integration

- Wie stellt ein hochpräziser PID-Temperaturregler die Qualität von Biokohle sicher? Master Teff Husk Pyrolysis

- Was sind die Einschränkungen der PVD-Beschichtung? Herausforderungen für eine optimale Oberflächentechnik meistern

- Welche Wärmebehandlungsbedingungen sind für die Lösungsglühbehandlung von SDSS2507 erforderlich? Erreichen Sie präzise thermische Profile von 1100 °C

- Welche chemischen Prozesse nutzen Elektroöfen? Erzielen Sie unübertroffene Präzision und Reinheit