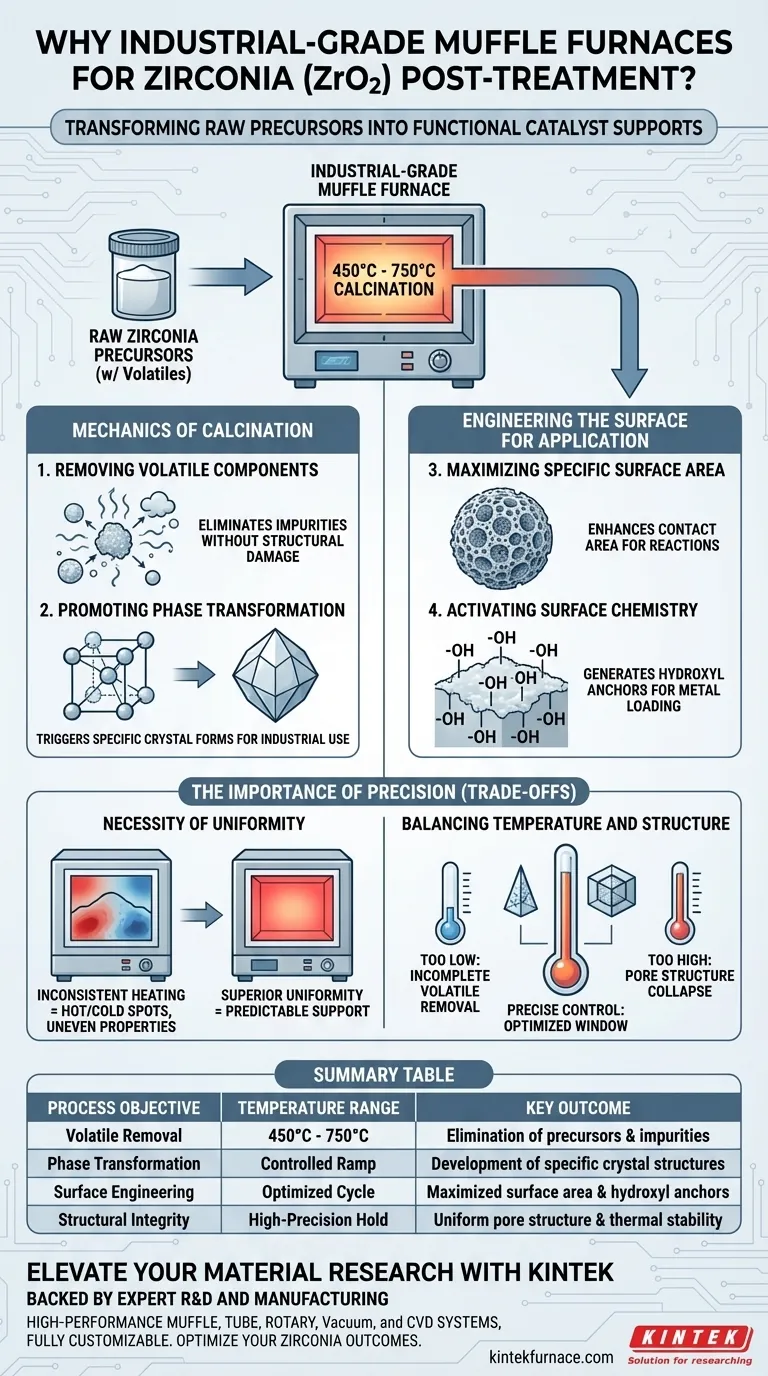

Ein industrieller Muffelofen ist das primäre Instrument, das zur Umwandlung von rohen Zirkonoxid-Vorläufern in funktionale Katalysatorträger verwendet wird. Er führt einen Hochtemperatur-Kalzinierungsprozess durch, der streng zwischen 450 °C und 750 °C kontrolliert wird, um sicherzustellen, dass das Material die notwendige physikalische und chemische Stabilität erreicht.

Die Kernfunktion des Ofens besteht nicht nur darin, das Material zu trocknen, sondern aktiv seine Mikrostruktur zu gestalten. Durch die Kontrolle der thermischen Umgebung erleichtert der Ofen die Phasentransformationen und die Änderungen der Oberflächenchemie, die für die Schaffung einer idealen Plattform für die anschließende Metallbeladung erforderlich sind.

Die Mechanik der Kalzinierung

Entfernung flüchtiger Komponenten

Die anfängliche Rolle des Muffelofens ist die Reinigung. Zirkonoxid-Vorläufer enthalten oft flüchtige Verbindungen, die entfernt werden müssen, bevor das Material verwendet werden kann.

Der Ofen bietet eine kontrollierte Umgebung im Bereich von 450 °C bis 750 °C. Diese Hitze treibt diese flüchtigen Stoffe effektiv aus, ohne die darunterliegende Struktur zu beschädigen.

Förderung der Phasentransformation

Über die Reinigung hinaus löst die thermische Energie eine kritische physikalische Veränderung im Material aus.

Die Hitze induziert eine spezifische Phasentransformation innerhalb des Zirkonoxids. Dies stellt sicher, dass der Träger die präzisen Kristallformen für seine vorgesehene industrielle Anwendung annimmt.

Gestaltung der Oberfläche für die Anwendung

Maximierung der spezifischen Oberfläche

Damit ein Trägermaterial wirksam ist, muss es eine riesige Oberfläche für die Interaktion bieten.

Der Kalzinierungsprozess wird so abgestimmt, dass ein Zirkonoxid-Träger mit einer hohen spezifischen Oberfläche entsteht. Dies maximiert die Kontaktfläche für chemische Reaktionen oder weitere Verarbeitung.

Aktivierung der Oberflächenchemie

Das kritischste Ergebnis dieser thermischen Behandlung ist die Modifikation der Oberflächenchemie.

Der Prozess erzeugt reichlich vorhandene Oberflächen-Hydroxyl-Funktionalgruppen. Diese Gruppen dienen als chemische "Anker" und machen das Zirkonoxid zu einer idealen physikalischen Plattform für die anschließende Metallbeladung.

Die Bedeutung von Präzision (Kompromisse)

Die Notwendigkeit von Gleichmäßigkeit

Industrielle Muffelöfen werden benötigt, da sie im Vergleich zu herkömmlichen Heizmethoden eine überlegene Heizgleichmäßigkeit bieten.

Inkonsistente Erwärmung kann zu "Hot Spots" oder "Cold Spots" in der Charge führen. Dies führt zu ungleichmäßigen Phasentransformationen und erzeugt einen Träger mit unvorhersehbaren physikalischen Eigenschaften.

Ausgleich von Temperatur und Struktur

Es gibt einen Kompromiss zwischen Kalzinierungstemperatur und Oberfläche.

Wenn die Temperatur zu niedrig ist, ist die Entfernung flüchtiger Stoffe unvollständig; wenn sie zu hoch ist, kann die Porenstruktur kollabieren. Die präzise Temperaturkontrolle eines Industrieofens ist unerlässlich, um dieses enge Fenster zu navigieren.

Die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihre Zirkonoxid-Träger für ihre Endanwendung optimiert sind, berücksichtigen Sie während der Nachbehandlung die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf der Metallbeladung liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass die Retention von Oberflächen-Hydroxyl-Funktionalgruppen, die als Bindungsstellen für Metalle dienen, maximiert wird.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie den Phasentransformationsaspekt des Kalzinierungsprofils, um sicherzustellen, dass die spezifischen Kristallformen vollständig entwickelt sind.

Präzision bei der thermischen Verarbeitung ist der Unterschied zwischen einem rohen Vorläufer und einem Hochleistungs-Katalysatorträger.

Zusammenfassungstabelle:

| Prozessziel | Temperaturbereich | Wichtigstes Ergebnis |

|---|---|---|

| Entfernung flüchtiger Stoffe | 450 °C - 750 °C | Entfernung von Vorläufern & Verunreinigungen |

| Phasentransformation | Kontrollierte Rampe | Entwicklung spezifischer Kristallstrukturen |

| Oberflächen-Engineering | Optimierter Zyklus | Maximierte Oberfläche & Hydroxyl-Anker |

| Strukturelle Integrität | Hochpräzise Haltezeit | Gleichmäßige Porenstruktur & thermische Stabilität |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen einem rohen Vorläufer und einem Hochleistungs-Katalysatorträger. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Zirkonoxid-Verarbeitungsanforderungen zu erfüllen.

Unsere industriellen Öfen gewährleisten die Heizgleichmäßigkeit und strenge Temperaturkontrolle, die für kritische Phasentransformationen und Oberflächenaktivierung erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihre Materialergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- Yuze Wu, He Tian. Preparation of a Pd/Ni Bimetallic Catalyst and its Application in the Selective Hydrogenation of Phenol. DOI: 10.61187/ita.v3i2.209

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie lauten die Temperatur- und Spannungsangaben des Muffelofens?Wichtige Details für optimale Leistung

- Warum sind Muffelöfen für Arbeiten bei niedrigen Temperaturen nicht geeignet? Entdecken Sie die Physik hinter der Ineffizienz

- Was sind die potenziellen Nachteile von Muffelöfen? Wichtige Abwägungen für die Präzision im Labor

- Was sind die Vorteile von Kammeröfen in Bezug auf Vielseitigkeit? Entfesseln Sie Flexibilität für die Verarbeitung verschiedenster Materialien

- Wie oft sollte ein Muffelofen gewartet werden? Gewährleisten Sie Langlebigkeit und Sicherheit durch proaktive Pflege

- Warum ist der Kalzinierungsprozess in einem Muffelofen für die Katalysatorherstellung unerlässlich? Entfesseln Sie maximale chemische Aktivität

- Welche Temperatur regelt ein Muffelofen? Von 100°C bis über 1800°C für Ihren spezifischen Prozess

- Welche Rolle spielt eine Muffelofen bei der Synthese von ZnO-dotiertem CuO? Meisterhafte Produktion von Präzisions-Nanokompositen