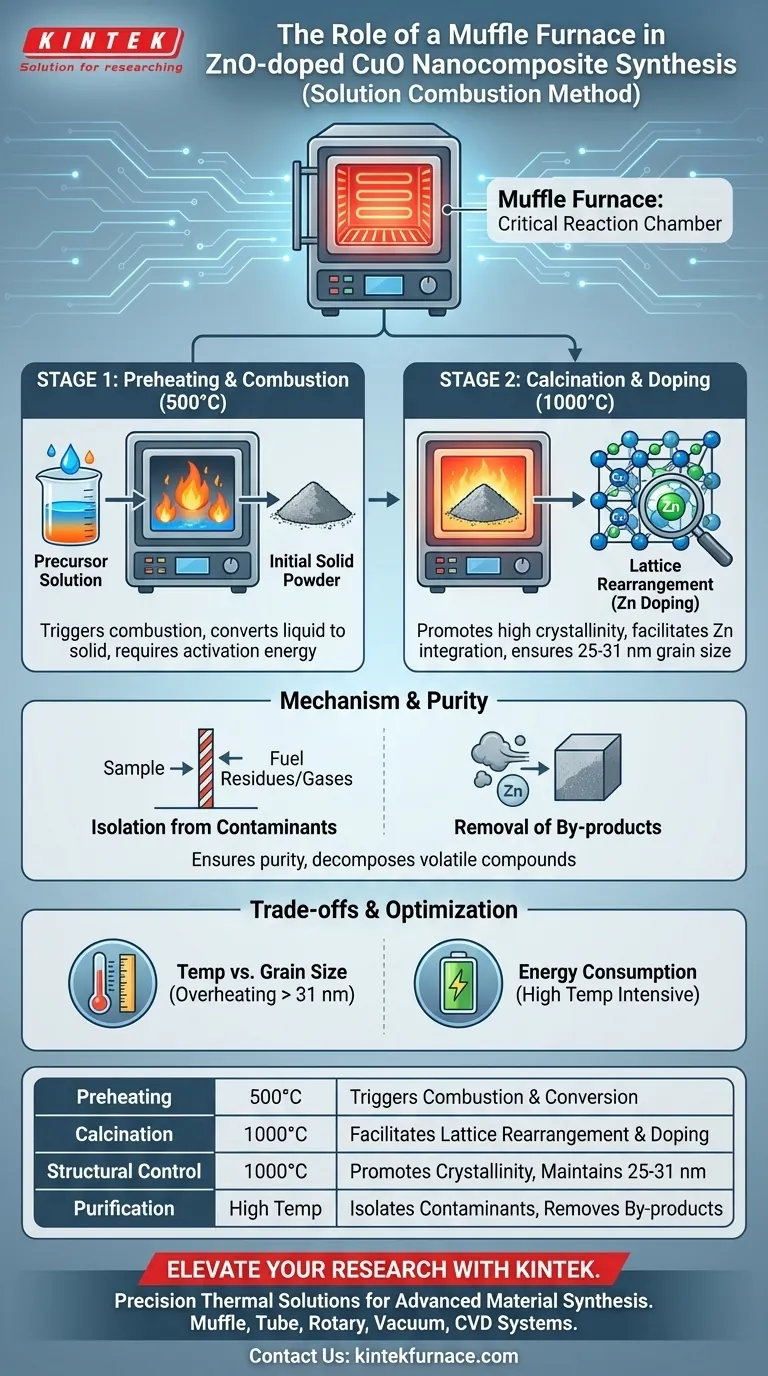

Der Muffelofen fungiert als kritische Reaktionskammer für die Synthese von ZnO-dotiertem CuO-Nanokomposit mittels Lösungsverbrennungsmethode. Er bietet eine präzise isolierte Hochtemperaturumgebung – speziell 500 °C zum Vorheizen und 1000 °C zur Kalzinierung –, um die chemische Umwandlung von Rohvorläufern zu einem fertigen Nanomaterial voranzutreiben.

Durch die kontrollierte Zufuhr thermischer Energie stellt der Muffelofen die vollständige Entfernung von Verbrennungsnebenprodukten sicher und erzwingt die notwendige Gitterumlagerung. Diese Wärmebehandlung ermöglicht es dem Zink, erfolgreich in die Kupferoxidstruktur einzudringen, was zu hoher Kristallinität und spezifischen Korngrößen zwischen 25 und 31 nm führt.

Antrieb der chemischen Transformation

Auslösung der Verbrennungsreaktion

Die anfängliche Rolle des Muffelofens besteht darin, die Aktivierungsenergie für den Reaktionsstart bereitzustellen. Durch das Vorheizen der Lösung auf etwa 500 °C löst der Ofen den Verbrennungsprozess aus.

Diese schnelle Erwärmung führt zur Entzündung der Lösung, die Brennstoff und Oxidationsmittel verbraucht. Dieser Schritt wandelt die flüssigen Vorläufer in ein festes, wenn auch anfangs unreines, Pulver um.

Erreichung hoher Kristallinität

Nach der anfänglichen Verbrennung durchläuft das Material eine Kalzinierungsphase bei einer deutlich höheren Temperatur, typischerweise 1000 °C. Der Muffelofen hält diese intensive Hitze aufrecht, um das Kristallwachstum zu fördern.

Ohne diese anhaltende Hochtemperaturphase würde das Material amorph oder schlecht strukturiert bleiben. Die thermische Energie ermöglicht es den Atomen, sich zu bewegen und sich in einem hochgeordneten kristallinen Gitter anzuordnen.

Ermöglichung der Gitterumlagerung

Das spezifische Ziel dieser Synthese ist die Dotierung – das Einbringen von Zink (Zn)-Ionen in das Kupferoxid (CuO)-Gitter. Die vom Ofen bereitgestellte 1000 °C-Umgebung ist entscheidend für die Gitterumlagerung.

Dieser Prozess integriert die Dotanden-Ionen effektiv. Dies führt zu einer stabilen Nanokompositstruktur und nicht zu einer einfachen physikalischen Mischung zweier getrennter Oxide.

Wirkungsmechanismus und Reinheit

Isolierung von Verunreinigungen

Ein entscheidendes Merkmal eines Muffelofens ist seine Fähigkeit, das erhitzte Objekt von den Nebenprodukten der Wärmequelle selbst zu trennen.

Im Kontext von Nanokompositen stellt dies sicher, dass das ZnO-dotierte CuO nicht durch Brennstoffrückstände oder Gase der Heizelemente verunreinigt wird. Diese Isolierung ist entscheidend für die Aufrechterhaltung der chemischen Reinheit, die für Halbleiter- oder Katalysatoranwendungen erforderlich ist.

Entfernung von Nebenprodukten

Die Lösungsverbrennungsmethode erzeugt naturgemäß flüchtige Nebenprodukte. Die Hochtemperatur-Kalzinierungsphase verbrennt diese Rückstände effektiv.

Die Ofenumgebung stellt sicher, dass alle verbleibenden organischen Verbindungen oder Nitrate vollständig zersetzt werden. Dies hinterlässt ein reines Oxidmaterial mit optimierten elektrischen und strukturellen Eigenschaften.

Verständnis der Kompromisse

Temperatur vs. Korngröße

Während hohe Temperaturen für Kristallinität und Dotierung notwendig sind, induzieren sie auch Kornwachstum.

Wenn die Ofentemperatur den optimalen Bereich überschreitet oder die Verweilzeit zu lang ist, können die Körner über den angestrebten Nanometerbereich hinauswachsen. Bei dieser spezifischen Synthese ist das Ziel ein enger Bereich von 25 bis 31 nm; Überhitzung zerstört effektiv den "Nano"-Vorteil des Materials.

Energieverbrauch

Muffelöfen sind energieintensive Geräte, insbesondere bei Betrieb bei 1000 °C.

Für die Großproduktion sind die Energiekosten dieses Kalzinierungsschritts erheblich. Die Betreiber müssen die Notwendigkeit hoher Kristallinität gegen die Energieeffizienz des Synthesezyklus abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer ZnO-dotierten CuO-Nanokomposite zu maximieren, müssen Sie die Ofenparameter auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Dotierung liegt: Priorisieren Sie die 1000 °C Kalzinierungsphase, um eine vollständige Gitterumlagerung und eine erfolgreiche Zinkintegration zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Korngröße liegt: Überwachen Sie die Kalzinierungsdauer streng, um zu verhindern, dass die Partikel den Bereich von 25–31 nm überschreiten, was die Oberfläche beeinträchtigen würde.

Der Erfolg dieser Synthese beruht auf der Verwendung des Muffelofens nicht nur als Heizgerät, sondern als Präzisionswerkzeug zur Steuerung der atomaren Struktur.

Zusammenfassungstabelle:

| Synthesephase | Temperatur | Schlüsselfunktion des Muffelofens |

|---|---|---|

| Vorheizen | 500°C | Löst Verbrennung aus und wandelt flüssige Vorläufer in festes Pulver um |

| Kalzinierung | 1000°C | Ermöglicht Gitterumlagerung für erfolgreiche Zinkdotierung |

| Strukturelle Kontrolle | 1000°C | Fördert hohe Kristallinität bei gleichzeitiger Beibehaltung einer Korngröße von 25-31 nm |

| Reinigung | Hohe Temp. | Isoliert Materialien von Verunreinigungen und entfernt flüchtige Nebenprodukte |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einem einfachen Oxid und einem Hochleistungs-Nanokomposit. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für die anspruchsvollen Anforderungen der fortschrittlichen Materialentwicklung entwickelt wurden.

Ob Sie ZnO-dotiertes CuO synthetisieren oder Halbleiter der nächsten Generation entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Temperatur- und Atmosphärenanforderungen zu erfüllen. Unterstützt durch fachkundige F&E und Fertigung stellen wir sicher, dass Ihr Labor die thermische Stabilität erreicht, die für eine konsistente Kontrolle der Korngröße von 25-31 nm erforderlich ist.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Temperaturinformationen werden gleichzeitig auf den Bedienelementen angezeigt? Echtzeit- und Zieltemperaturen für Präzision überwachen

- Was ist die Funktion eines Hochtemperatur-Muffelofens zur Verbesserung der mechanischen Festigkeit von Beschichtungen?

- Wie wird die Temperatur in einem Muffelofen geregelt? Meistern Sie präzises Heizen für Ihr Labor

- Warum ist die Steuerung der Aufheizrate für die Behandlung von AA7050-Legierungen entscheidend? Beherrschen Sie die mikrokristalline Evolution in Laboröfen

- Wie trägt ein Muffelofen zur thermischen Behandlung von CRP bei? Erschließen Sie hohe Reaktivität in recyceltem Pulver

- Was ist die Rolle von Muffelöfen bei der Wärmebehandlung von Metallen? Erzielen Sie eine saubere, kontrollierte Metallverarbeitung

- Was sind die wichtigsten Hochtemperaturanwendungen eines digitalen Muffelofens? Präzision in der Materialverarbeitung freisetzen

- Welche Vorkehrungen sind bei der ersten Inbetriebnahme oder nach längerem Stillstand eines Muffelofens zu treffen?Gewährleistung eines sicheren und effizienten Betriebs