Im Kern besteht die Rolle eines Muffelofens bei der Wärmebehandlung darin, eine außergewöhnlich saubere und kontrollierte Umgebung zu schaffen. Durch die physische Trennung des zu behandelnden Materials von den Heizelementen und deren Verbrennungsprodukten stellt er sicher, dass der Prozess nur die innere Struktur des Metalls verändert, nicht aber seine Oberflächenchemie.

Die kritische Funktion eines Muffelofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine hochgleichmäßige und inerte thermische Umgebung zu schaffen. Diese Isolierung ist unerlässlich für hochpräzise Anwendungen, bei denen Oberflächenkontamination oder Oxidation das Endprodukt beeinträchtigen würde.

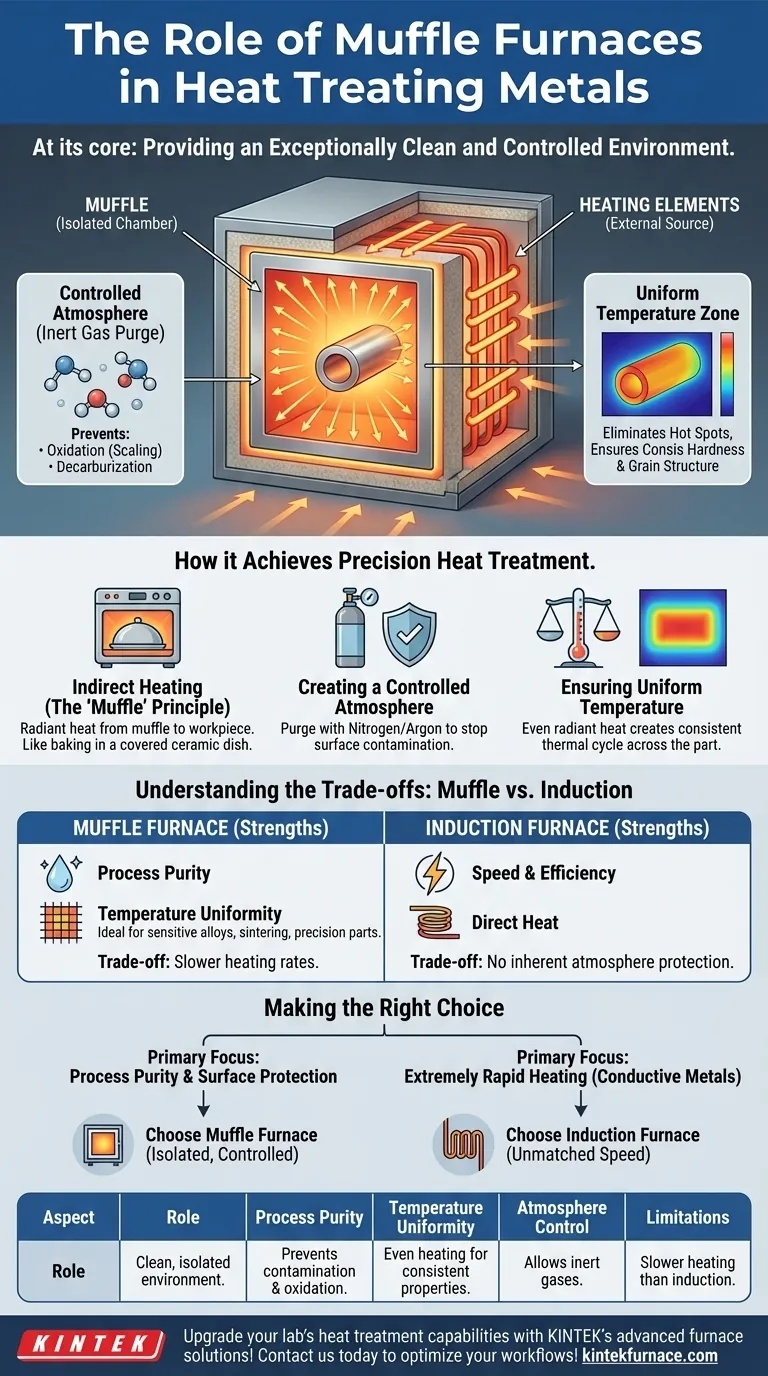

Wie ein Muffelofen präzise Wärmebehandlung erreicht

Die einzigartige Bauweise eines Muffelofens ermöglicht seine präzise Steuerung des Wärmebehandlungsprozesses. Er arbeitet nach dem Prinzip der indirekten Erwärmung, was grundlegend für seine Vorteile ist.

Das „Muffel“-Prinzip: Indirekte Erwärmung

Ein Muffelofen enthält eine innere Kammer, oder „Muffel“, die von den äußeren Heizelementen abgedichtet ist.

Die äußeren Elemente erhitzen den Muffel, der dann thermische Energie gleichmäßig in die abgedichtete Kammer abstrahlt. Dies ist vergleichbar mit dem Backen von Speisen in einem abgedeckten Keramikgeschirr im Ofen; das Geschirr schützt die Speisen vor direkter Flamme und gewährleistet ein gleichmäßiges Garen.

Schaffung einer kontrollierten Atmosphäre

Diese Trennung ist entscheidend, da sie eine vollständige Kontrolle über die Atmosphäre rund um das Werkstück ermöglicht.

Durch das Spülen der Kammer und das Einleiten inerter Gase wie Stickstoff oder Argon verhindert der Ofen Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche), was bei Erhitzung an der Luft auftreten kann.

Diese Atmosphärenkontrolle ist nicht verhandelbar bei der Behandlung empfindlicher Legierungen oder Teile, die ein bestimmtes Oberflächenfinish und Härte erfordern.

Gewährleistung einer gleichmäßigen Temperatur

Da die Wärme von der gesamten Innenfläche des Muffels abgestrahlt wird, entsteht eine sehr gleichmäßige Temperaturzone.

Dies eliminiert Hotspots, die bei direkten Heizmethoden auftreten können, und stellt sicher, dass das gesamte Werkstück, unabhängig von seiner Geometrie, dem gleichen thermischen Zyklus ausgesetzt ist. Diese Gleichmäßigkeit ist der Schlüssel zur Erzielung konsistenter Härte, Korngröße und Festigkeit im gesamten Bauteil.

Abwägung von Kompromissen: Muffelofen vs. andere Öfen

Obwohl er leistungsstark ist, ist der Muffelofen nicht die universelle Lösung für alle Heizaufgaben. Das Verständnis seiner Grenzen im Vergleich zu anderen Technologien, wie Induktionsöfen, ist der Schlüssel zur richtigen Wahl.

Stärken des Muffelofens

Die Hauptstärken sind die Prozessreinheit und die Temperaturgleichmäßigkeit. Für Anwendungen wie das Glühen empfindlicher medizinischer Implantate, das Sintern von Pulvermetallen oder das Härten von Präzisionswerkzeugstählen ist die saubere, kontrollierte Umgebung ein erheblicher Vorteil.

Grenzen des Muffelofens

Der größte Kompromiss liegt bei der Geschwindigkeit und manchmal bei der Energieeffizienz. Da die Wärme indirekt übertragen wird, sind die Aufheizraten im Allgemeinen langsamer als bei direkten Methoden. Der Ofen muss zuerst den Muffel erhitzen, der dann das Teil erwärmt.

Gegensatz zu Induktionsöfen

Induktionsöfen hingegen nutzen elektromagnetische Felder, um die Wärme direkt im Metallteil selbst zu erzeugen. Dieser Prozess ist extrem schnell und energieeffizient für leitfähige Materialien.

Die Induktionserwärmung bietet jedoch wenig bis keinen Schutz vor der umgebenden Atmosphäre, es sei denn, sie wird in einer separaten Vakuum- oder Inertkammer durchgeführt. Sie eignet sich besser für das Schmelzen großer Mengen oder die schnelle, lokale Oberflächenhärtung, bei der atmosphärische Verunreinigungen weniger eine Rolle spielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen einem Muffelofen und einer anderen Heizmethode hängt vollständig von dem metallurgischen Ergebnis ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und der Vermeidung von Oberflächenkontamination liegt: Ein Muffelofen ist aufgrund seiner isolierten, kontrollierten Atmosphäre die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung konsistenter, gleichmäßiger Materialeigenschaften liegt: Die Strahlungswärme und gleichmäßige Erwärmung eines Muffelofens gewährleisten vorhersagbare Ergebnisse über das gesamte Werkstück hinweg.

- Wenn Ihr Hauptaugenmerk auf extrem schnellem Erhitzen leitfähiger Metalle liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit und Effizienz für Aufgaben wie das Schmelzen großer Mengen oder die lokale Härtung.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die inhärenten Fähigkeiten des Werkzeugs mit Ihren spezifischen Material- und Prozessanforderungen abzustimmen.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Wärmebehandlung von Metallen |

|---|---|

| Prozessreinheit | Schafft eine saubere, isolierte Umgebung, um Oberflächenkontamination und Oxidation zu verhindern. |

| Temperaturgleichmäßigkeit | Gewährleistet gleichmäßige Erwärmung für konsistente Härte und Korngrößenstruktur über das gesamte Werkstück. |

| Atmosphärenkontrolle | Ermöglicht die Verwendung inerter Gase, um Entkohlung und Zunderbildung zu vermeiden. |

| Einschränkungen | Langsamere Aufheizraten im Vergleich zu direkten Methoden wie Induktionsöfen. |

Rüsten Sie die Wärmebehandlungskapazitäten Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse sicher und liefert überlegene Prozessreinheit und gleichmäßige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Metallverarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen