Ein Vakuum-Hochtemperatur-Muffelofen ist unverzichtbar für die Verarbeitung von Ti-11Cr-Legierungen, da er gleichzeitig eine präzise thermische Kontrolle und atmosphärische Isolierung bietet. Insbesondere hält er die für die Beta-Phasen-Homogenisierung erforderliche 900°C Umgebung aufrecht und erzeugt gleichzeitig ein Vakuum, das verhindert, dass sich das Titan mit aktiven Gasen verbindet, wodurch die mechanische Integrität des Materials erhalten bleibt.

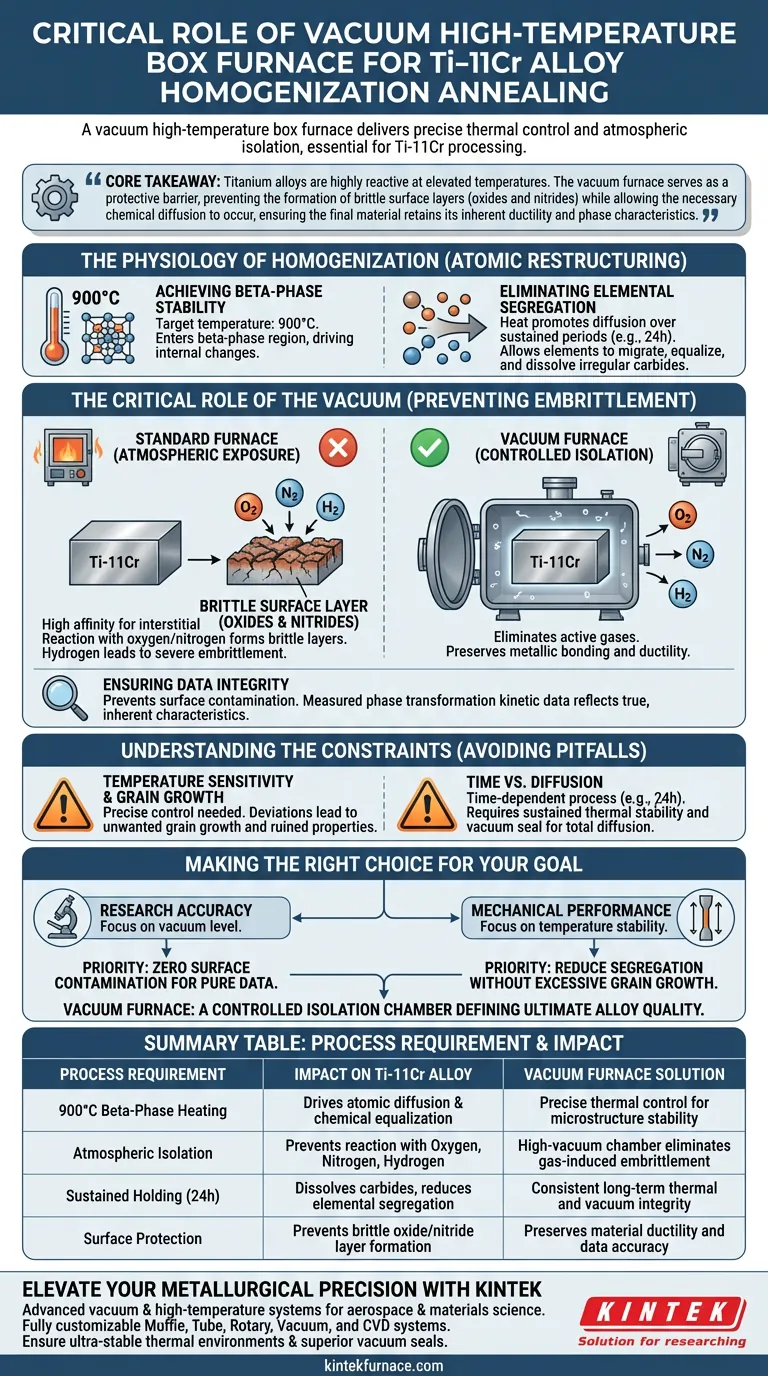

Kernbotschaft Titanlegierungen sind bei erhöhten Temperaturen hochreaktiv. Der Vakuumofen dient als Schutzbarriere, die die Bildung spröder Oberflächenschichten (Oxide und Nitride) verhindert und gleichzeitig die notwendige chemische Diffusion ermöglicht, um sicherzustellen, dass das Endmaterial seine inhärente Duktilität und Phaseneigenschaften beibehält.

Die Physiologie der Homogenisierung

Um die Wahl der Ausrüstung zu verstehen, müssen Sie zunächst das metallurgische Ziel verstehen. Homogenisierung ist nicht nur Erhitzen; es geht darum, die Legierung auf atomarer Ebene umzustrukturieren.

Erreichen der Beta-Phasen-Stabilität

Für Ti-11Cr-Legierungen liegt die Zieltemperatur für die Homogenisierung typischerweise bei 900°C.

Bei diesem spezifischen thermischen Plateau tritt die Legierung in die Beta-Phasen-Region ein. Diese hohe Temperatur ist die Energiequelle, die für die internen Veränderungen im Material erforderlich ist.

Beseitigung der Elementsegregation

In der "als-gegossenen" Struktur einer Legierung sind die chemischen Komponenten oft ungleichmäßig verteilt.

Die vom Ofen bereitgestellte Wärme fördert die Diffusion chemischer Komponenten. Über längere Zeiträume (oft bis zu 24 Stunden) ermöglicht dies den Elementen, zu wandern und sich auszugleichen, wodurch die Segregation reduziert und unregelmäßige Karbide aufgelöst werden, die andernfalls als Bruchstellen wirken könnten.

Die entscheidende Rolle des Vakuums

Die größte Herausforderung bei Titan (Ti) ist seine hohe Affinität zu interstitiellen Elementen wie Sauerstoff, Stickstoff und Wasserstoff. Ein Standardofen würde die Eigenschaften der Legierung bei 900°C zerstören.

Verhinderung von Materialversprödung

Bei hohen Temperaturen verhält sich Titan wie ein Schwamm für aktive Gase.

Bei Kontakt mit Luft reagiert die Legierung mit Sauerstoff und Stickstoff unter Bildung harter, spröder Oberflächenschichten (Oxide und Nitride). Darüber hinaus kann die Aufnahme von Wasserstoff zu schwerer Versprödung führen. Eine Vakuumumgebung eliminiert diese Gase effektiv und erhält die metallische Bindung und Duktilität der Legierung.

Gewährleistung der Datenintegrität

Für Forscher und Metallurgen ist die Genauigkeit der Daten von größter Bedeutung.

Wenn sich eine Oxidschicht auf der Oberfläche bildet, verändert dies das Verhalten des Materials. Durch die Verhinderung von Oberflächenkontaminationen stellt der Vakuumofen sicher, dass alle gemessenen kinetischen Daten von Phasentransformationen die wahren, inhärenten Eigenschaften der Ti-11Cr-Legierung widerspiegeln und nicht Artefakte, die durch Umwelteinwirkungen verursacht wurden.

Verständnis der Einschränkungen

Obwohl der Vakuumofen das richtige Werkzeug ist, erfordert der Prozess eine strenge Überwachung, um häufige Fehler zu vermeiden.

Temperaturempfindlichkeit und Kornwachstum

Die Temperaturregelung muss präzise sein.

Die Mikrostruktur von Titanlegierungen ist extrem empfindlich. Abweichungen von der Zieltemperatur können zu drastischen Übergängen der Mikrostrukturtypen oder zu unerwünschtem Kornwachstum führen. Ein unregelmäßiger Ofen kann die mechanischen Eigenschaften ruinieren, selbst wenn das Vakuum perfekt ist.

Zeit vs. Diffusion

Homogenisierung ist ein zeitabhängiger Prozess.

Um eine gleichmäßige chemische Verteilung zu erreichen, muss die Temperatur über längere Zeiträume (z. B. 24 Stunden) gehalten werden. Der Ofen muss in der Lage sein, sowohl die thermische Stabilität als auch die Vakuumdichtung für diese Dauer aufrechtzuerhalten, um die vollständige Diffusion zu ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren thermischen Prozesszyklus für Ti-11Cr konfigurieren, stimmen Sie Ihre Parameter auf Ihr spezifisches Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschungsgenauigkeit liegt: Priorisieren Sie das Vakuumniveau, um eine Oberflächenkontamination auszuschließen und reine kinetische Daten von Phasentransformationen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Priorisieren Sie eine präzise Temperaturstabilität, um die Elementsegregation zu reduzieren, ohne übermäßiges Kornwachstum oder Versprödung zu verursachen.

Der Vakuumofen ist nicht nur ein Heizgerät; er ist eine kontrollierte Isolierkammer, die die endgültige Qualität Ihrer Legierung bestimmt.

Zusammenfassungstabelle:

| Prozessanforderung | Auswirkung auf Ti-11Cr-Legierung | Vakuumofen-Lösung |

|---|---|---|

| 900°C Beta-Phasen-Erhitzung | Treibt Atomdiffusion und chemische Ausgleichung an | Präzise thermische Kontrolle für Mikrostrukturstabilität |

| Atmosphärische Isolierung | Verhindert Reaktion mit Sauerstoff, Stickstoff und Wasserstoff | Hochvakuumkammer eliminiert gasinduzierte Versprödung |

| Dauerhaftes Halten (24h) | Löst Karbide auf und reduziert Elementsegregation | Konstante langfristige thermische und Vakuumintegrität |

| Oberflächenschutz | Verhindert die Bildung spröder Oxid-/Nitrid-Schichten | Erhält die Duktilität des Materials und die Datenintegrität |

Steigern Sie Ihre metallurgische Präzision mit KINTEK

Kompromittieren Sie nicht die Integrität Ihrer Ti-11Cr-Legierungen durch minderwertige thermische Verarbeitung. Die fortschrittlichen Vakuum- und Hochtemperatursysteme von KINTEK sind speziell für die anspruchsvollen Anforderungen der Luft- und Raumfahrt sowie der Materialwissenschaftsforschung konzipiert.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um Ihre spezifischen Homogenisierungs- und Ausglühungsanforderungen zu erfüllen. Unsere Öfen bieten die ultra-stabilen thermischen Umgebungen und überlegenen Vakuumdichtungen, die notwendig sind, um Versprödung zu verhindern und eine gleichmäßige chemische Verteilung zu gewährleisten.

Sind Sie bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- JoAnn Ballor, Carl J. Boehlert. Lattice Parameter Evolution during the β-to-α and β-to-ω Transformations of Iron- and Aluminum-Modified Ti-11Cr(at.%). DOI: 10.3390/cryst14020145

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Verbesserungen bieten Sinteröfen mit VGF-Funktionalität? Erhöhung der Kristallreinheit und strukturellen Integrität

- Was ist die Funktion von computergesteuerten Systemen in modernen Vakuumöfen? Erzielen Sie unerschütterliche Präzision & Wiederholgenauigkeit

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Wie trägt ein Vakuumheizofen zur Vorbehandlung von Proben vor der Dünnschichtabscheidung bei? Gewährleistung der Haftung

- Warum ist das Vakuumlöten besonders nützlich in der Luft- und Raumfahrt und anderen hochpräzisen Industrien? Erzielen Sie überlegene, kontaminationsfreie Verbindungen

- Welche Rolle spielen Hochtemperatur-Schmelzöfen bei Al-6,8Zn-2Mg-2Cu-0,1Zr-0,2Sc-Legierungen? Optimierung der Legierungshomogenität

- Wie wirken Inertgastechnologie, Luftstrom und Luftdruck in Vakuumöfen zusammen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche gängigen Abschreckmethoden werden in Vakuumöfen eingesetzt? Optimieren Sie Ihren Wärmebehandlungsprozess