In modernen Vakuumöfen besteht die Hauptfunktion computergesteuerter Systeme darin, jede Phase des Wärmebehandlungszyklus zu automatisieren und präzise zu steuern. Diese Systeme führen vorprogrammierte Rezepte aus, um Variablen wie Temperatur, Vakuum und Gasfluss zu kontrollieren und sicherzustellen, dass jeder metallurgische Prozess mit außergewöhnlicher Präzision und Konsistenz, Zyklus für Zyklus, durchgeführt wird.

Der Kernzweck der Computersteuerung besteht darin, die Wärmebehandlung von einem variablen Handwerk in einen vorhersagbaren, datengesteuerten Fertigungsprozess zu überführen. Es geht nicht nur um Automatisierung; es geht darum, unerschütterliche Qualität zu garantieren, kostspielige Fehler zu minimieren und die betriebliche Effizienz zu optimieren.

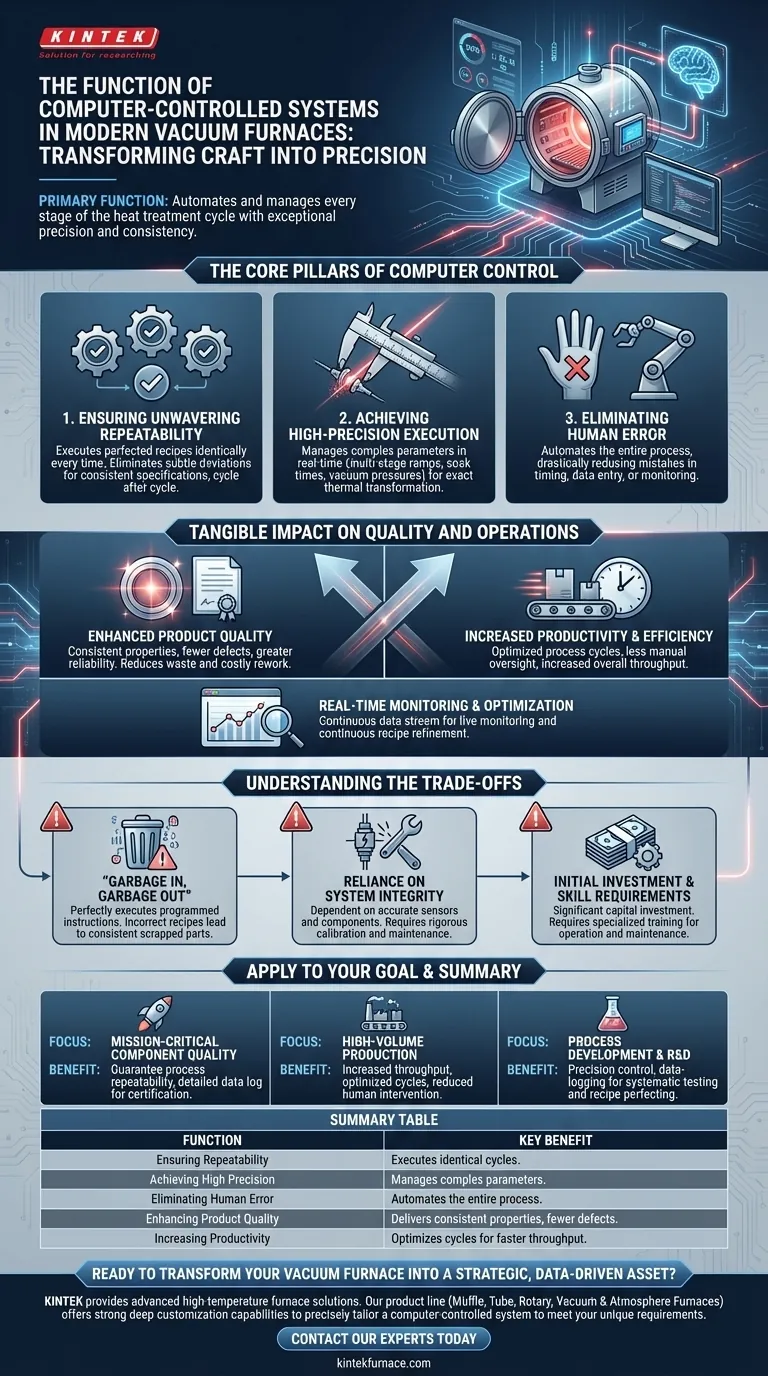

Die Kernsäulen der Computersteuerung

Die moderne Fertigung, insbesondere in risikoreichen Branchen wie der Luft- und Raumfahrt und der Medizintechnik, kann keine Variabilität tolerieren. Computergesteuerte Systeme bilden die Grundlage für Zuverlässigkeit, indem sie sich auf drei kritische Funktionen konzentrieren.

Gewährleistung unerschütterlicher Wiederholgenauigkeit

Die wichtigste Funktion eines Computersteuerungssystems ist die Gewährleistung der metallurgischen Wiederholgenauigkeit.

Sobald ein Wärmebehandlungsrezept perfektioniert und programmiert ist, führt das System es jedes Mal identisch aus. Dies eliminiert die subtilen Abweichungen, die bei manueller Bedienung auftreten können, und garantiert, dass jede Charge von Teilen exakt die gleichen Spezifikationen erfüllt.

Erreichung hochpräziser Ausführung

Diese Systeme bieten ein Maß an Präzision, das manuell nicht erreicht werden kann.

Sie verwalten komplexe Parameter in Echtzeit, wie z. B. mehrstufige Temperaturrampen, präzise Haltezeiten und spezifische Vakuumdrücke. Dies stellt sicher, dass das Material die exakt beabsichtigte thermische Umwandlung durchläuft.

Eliminierung menschlicher Fehler

Ein wesentlicher Vorteil dieser Technologie ist die drastische Reduzierung von menschlichen Fehlern.

Die manuelle Bedienung von Öfen ist anfällig für Fehler bei der Zeitmessung, Dateneingabe oder Prozessüberwachung. Durch die Automatisierung des gesamten Zyklus beseitigt das Computersystem diese signifikante Variable und führt zu einer weitaus zuverlässigeren und stabileren Produktionsumgebung.

Die greifbaren Auswirkungen auf Qualität und Betrieb

Die Implementierung der Computersteuerung ist nicht nur ein technisches Upgrade; sie liefert messbare Verbesserungen sowohl für das Endprodukt als auch für die Effizienz des gesamten Betriebs.

Verbesserte Produktqualität

Das direkte Ergebnis von Präzision und Wiederholgenauigkeit ist ein qualitativ hochwertigeres Endprodukt.

Teile, die in einem computergesteuerten Ofen behandelt werden, weisen konsistentere metallurgische Eigenschaften, weniger Defekte und eine höhere Zuverlässigkeit auf. Dies führt zu einer Reduzierung von Ausschuss und kostspieligen Nacharbeiten.

Gesteigerte Produktivität und Effizienz

Automatisierung ermöglicht optimierte Prozesszyklen.

Systeme können für schnelles Aufheizen und Abkühlen programmiert werden, wo dies angebracht ist, und die Werkstückbewegung kann voreingestellt werden. Dies, kombiniert mit weniger Bedarf an ständiger manueller Überwachung, erhöht den Gesamtdurchsatz des Ofens.

Echtzeitüberwachung und -optimierung

Diese Systeme liefern einen kontinuierlichen Datenstrom über jeden Ofenzyklus.

Bediener können den Prozess in Echtzeit überwachen, um sicherzustellen, dass alles den Spezifikationen entspricht. Darüber hinaus können diese Daten protokolliert und analysiert werden, um Wärmebehandlungsrezepte kontinuierlich zu verfeinern und zu optimieren, um bessere Ergebnisse und Effizienz zu erzielen.

Verständnis der Kompromisse

Obwohl die Vorteile beträchtlich sind, ist es wichtig, diese Technologie mit einem klaren Verständnis ihrer Anforderungen und potenziellen Fallstricke anzugehen.

Das Prinzip "Garbage In, Garbage Out"

Ein Computersteuerungssystem führt seine programmierten Anweisungen mit perfekter Präzision aus.

Das bedeutet, dass ein falsches oder schlecht konzipiertes Wärmebehandlungsrezept perfekt wiederholt wird, was zu konstant verschrotteten Teilen führt. Die Expertise liegt in der Entwicklung der richtigen Prozessparameter.

Abhängigkeit von der Systemintegrität

Die Leistung des Systems hängt vollständig von der Genauigkeit seiner Sensoren und elektromechanischen Komponenten ab.

Ein fehlerhaftes Thermoelement oder ein fehlerhaftes Ventil kann eine ganze Charge beeinträchtigen. Daher ist ein rigoroser Kalibrierungs- und präventiver Wartungsplan entscheidend, um die Vorteile der Automatisierung zu realisieren.

Anfangsinvestition und Qualifikationsanforderungen

Fortschrittliche computergesteuerte Öfen stellen im Vergleich zu einfacheren manuellen Modellen eine erhebliche Kapitalinvestition dar.

Darüber hinaus erfordern sie Personal mit den technischen Fähigkeiten, um die Systeme effektiv zu programmieren, zu bedienen und zu warten. Dies kann eine spezielle Schulung für Ihr Team erfordern.

So wenden Sie dies auf Ihr Ziel an

Der Wert eines computergesteuerten Systems lässt sich am besten durch das Prisma Ihres spezifischen betrieblichen Ziels verstehen.

- Wenn Ihr Hauptaugenmerk auf der Qualität kritischer Komponenten liegt: Die Fähigkeit des Systems, die Prozesswiederholgenauigkeit zu garantieren und ein detailliertes Datenprotokoll für die Zertifizierung bereitzustellen, ist sein unentbehrlichstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Der Hauptvorteil ist die gesteigerte Durchlaufzeit und Effizienz, die durch optimierte, automatisierte Zyklen erzielt wird, die den menschlichen Eingriff reduzieren und den Ausschuss minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung und F&E liegt: Die präzise Steuerung und die Datenprotokollierungsfunktionen des Systems sind unerlässlich, um systematisch Variablen zu testen und neue Wärmebehandlungsrezepte zu perfektionieren.

Letztendlich verwandeln computergesteuerte Systeme einen Vakuumofen von einem einfachen Ausrüstungsgegenstand in einen strategischen, datengesteuerten Produktionswert.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Gewährleistung der Wiederholgenauigkeit | Führt identische Zyklen für konsistente metallurgische Ergebnisse aus. |

| Erreichung hoher Präzision | Steuert komplexe Parameter wie Temperaturrampen und Vakuum. |

| Eliminierung menschlicher Fehler | Automatisiert den gesamten Prozess, um Risiken der manuellen Bedienung zu beseitigen. |

| Verbesserung der Produktqualität | Liefert konsistente Eigenschaften, weniger Defekte und weniger Ausschuss. |

| Steigerung der Produktivität | Optimiert Zyklen für schnellere Durchlaufzeiten und reduzierte Überwachung. |

Sind Sie bereit, Ihren Vakuumofen in einen strategischen, datengesteuerten Vermögenswert zu verwandeln?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt. Wir können ein computergesteuertes System präzise auf Ihre einzigartigen Anforderungen für kritische Qualität, Massenproduktion oder fortschrittliche F&E zuschneiden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen unerschütterliche Qualität garantieren und Ihre Wärmebehandlungsbetriebe optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung