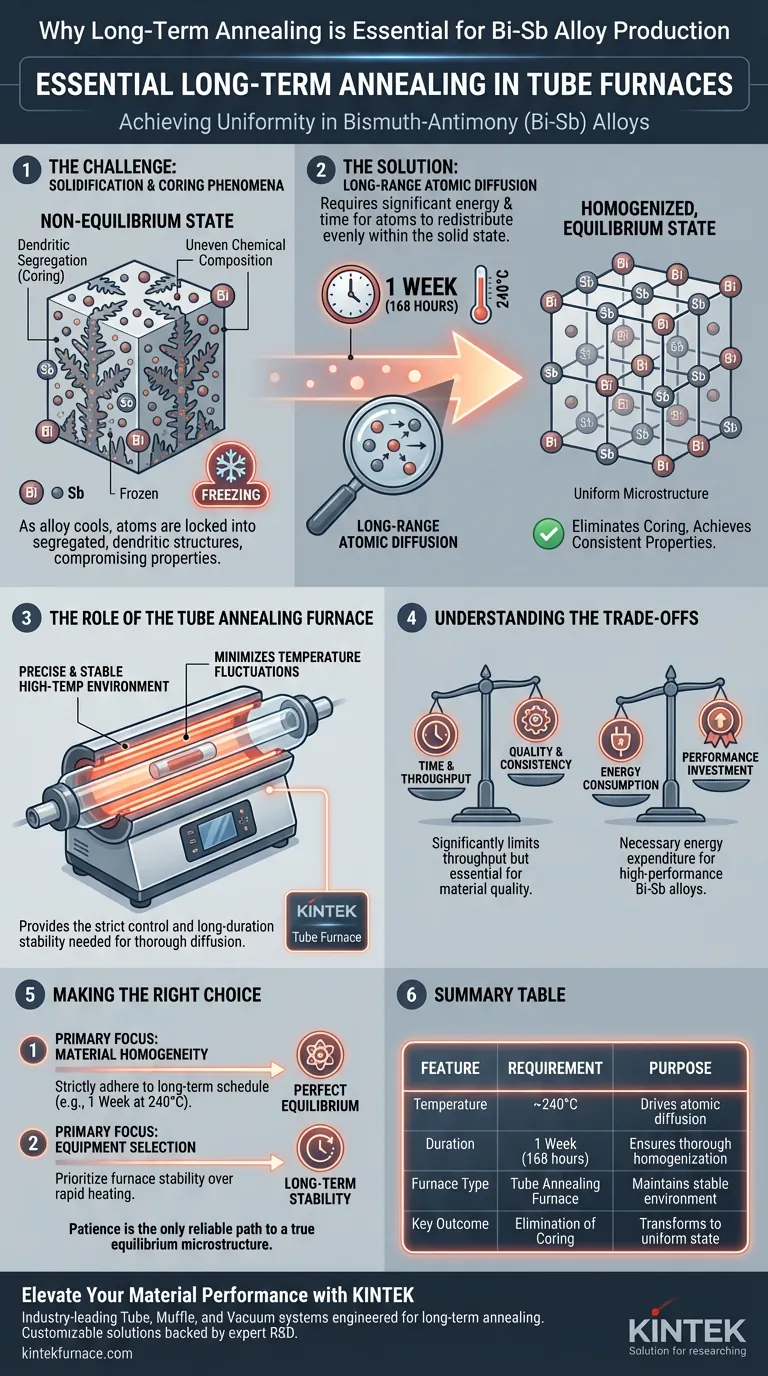

Die Langzeitglühung dient als kritische Stabilisierungsphase für Bismut-Antimon (Bi-Sb)-Legierungen und korrigiert strukturelle Inkonsistenzen, die dem Erstarrungsprozess innewohnen. Durch die Aufrechterhaltung einer präzisen, erhöhten Temperatur über einen längeren Zeitraum – oft bis zu einer Woche – treibt der Prozess die langreichweitige atomare Diffusion voran, um Entmischung zu beseitigen und einen gleichmäßigen Gleichgewichtszustand zu erreichen.

Kernbotschaft Die Erstarrung führt natürlicherweise zu einer "Kernbildung", bei der sich Elemente ungleichmäßig in der Mikrostruktur der Legierung verteilen. Die Langzeitglühung in einem stabilen Röhrenofen liefert die anhaltende Energie, die zur Diffusion dieser Atome erforderlich ist, und verwandelt eine entmischte dendritische Struktur in ein homogenisiertes Hochleistungsmaterial.

Die Herausforderung der Erstarrung: Phänomen der Kernbildung

Verständnis der dendritischen Entmischung

Wenn Bi-Sb-Legierungen aus einer Schmelze erstarren, bilden sie nicht sofort eine perfekt gleichmäßige Struktur.

Stattdessen leiden sie unter Kernbildung, auch bekannt als dendritische Entmischung. Dies führt zu Schwankungen der chemischen Zusammensetzung über die Mikrostruktur hinweg.

Die Entfernung vom Gleichgewicht

Während die Legierung abkühlt, wird der resultierende Festkörper effektiv in einem Nicht-Gleichgewichtszustand "eingefroren".

Ohne Eingreifen beeinträchtigt diese entmischte Struktur die Konsistenz der physikalischen und elektronischen Eigenschaften des Materials.

Die Lösung: Langreichweitige atomare Diffusion

Der Mechanismus der Homogenisierung

Um die durch Kernbildung verursachte Entmischung zu beheben, müssen sich die Atome im festen Zustand physikalisch bewegen, um sich gleichmäßig zu verteilen.

Dieser Prozess wird als langreichweitige atomare Diffusion bezeichnet. Er erfordert erhebliche Energie und Zeit, um in einem festen Material wirksam zu werden.

Die Notwendigkeit langer Zeiträume

Die Diffusion im festen Zustand ist im Vergleich zum Mischen in einer Flüssigkeit ein langsamer Prozess.

Die primäre Referenz besagt, dass die Aufrechterhaltung einer Temperatur von 240 Grad Celsius für eine Woche eine typische Anforderung ist. Diese Dauer stellt sicher, dass der Diffusionsprozess gründlich genug ist, um die Kernbildung vollständig zu reduzieren oder zu beseitigen.

Die Rolle des Röhren-Glühofens

Präzision und Stabilität

Die spezifische Verwendung eines Röhren-Glühofens ist kein Zufall; er wird wegen seiner Fähigkeit gewählt, eine streng kontrollierte Umgebung aufrechtzuerhalten.

Diese Ausrüstung bietet die präzise und stabile Hochtemperaturumgebung, die für eine so lange Dauer erforderlich ist.

Gewährleistung konsistenter Ergebnisse

Temperaturschwankungen über einen wochenlangen Prozess könnten die Diffusion unterbrechen oder neue Inkonsistenzen einführen.

Der Röhrenofen minimiert diese Variablen und stellt sicher, dass die endgültige Mikrostruktur den gewünschten Gleichgewichtszustand erreicht.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Der bedeutendste Kompromiss bei diesem Prozess ist die Produktionsengpass.

Die Widmung eines Ofens für eine einzige Charge für eine ganze Woche schränkt den Herstellungsprozess erheblich ein.

Energieverbrauch

Die Aufrechterhaltung von 240 Grad Celsius für 168 Stunden (eine Woche) stellt erhebliche Energiekosten dar.

Das Überspringen oder Verkürzen dieses Schritts führt jedoch zu einem minderwertigen, entmischten Produkt, was die Energieausgaben zu einer notwendigen Investition für Qualität macht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Bi-Sb-Legierungsproduktion zu optimieren, stimmen Sie Ihre Prozessparameter auf Ihre Qualitätsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Halten Sie sich streng an den Langzeit-Glühplan (z. B. eine Woche bei 240 °C), um die Beseitigung von Kernbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Auswahl der Ausrüstung liegt: Stellen Sie sicher, dass Ihre Ofenspezifikationen die langfristige thermische Stabilität gegenüber schnellen Aufheizraten priorisieren, da die Konsistenz über die Zeit der entscheidende Faktor ist.

Geduld in der Glühphase ist der einzig zuverlässige Weg zu einer echten Gleichgewichts-Mikrostruktur in Bi-Sb-Legierungen.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Bi-Sb-Legierungen | Zweck |

|---|---|---|

| Temperatur | ~240°C | Treibt langreichweitige atomare Diffusion an |

| Dauer | 1 Woche (168 Stunden) | Gewährleistet gründliche Homogenisierung der Struktur |

| Ofentyp | Röhren-Glühofen | Aufrechterhaltung einer präzisen, stabilen Umgebung |

| Schlüsselergebnis | Beseitigung der Kernbildung | Verwandelt Nicht-Gleichgewichtszustände in Gleichmäßigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Präzision in der Bismut-Antimon-Legierungsproduktion erfordert mehr als nur Hitze; sie erfordert absolute thermische Stabilität über lange Zeiträume. KINTEK bietet branchenführende Röhren-, Muffel- und Vakuumsysteme, die speziell für die anspruchsvollen Anforderungen von Langzeit-Glühprozessen entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen und sicherzustellen, dass Ihre Bi-Sb-Legierungen jedes Mal einen perfekten Gleichgewichtszustand erreichen.

Bereit, Ihren Wärmebehandlungsablauf zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Dragan Manasijević, Ivana Marković. Thermal conductivity and microstructure of Bi-Sb alloys. DOI: 10.2298/hemind230829002m

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die wichtigsten Überlegungen bei der Aufstellung eines Mehrzonen-Rohrofens? Gewährleistung von Sicherheit, Genauigkeit und Langlebigkeit

- Wie kommt das horizontale Design dieser Öfen großen Volumina bei der Verarbeitung zugute? Steigerung von Effizienz und Gleichmäßigkeit

- Warum wird ein Hochtemperatur-Rohröfen für die Langzeit-Glühung von CrMnFeCoNi-Legierungen verwendet? Chemische Homogenität erreichen

- Was sind die technischen Vorteile der Verwendung eines Vakuumrohr-Ofens für S53P4-NO2-Glas? Erzielung von 100 % amorphen Ergebnissen

- Wie beeinflusst der Arbeitstemperaturbereich die Wahl eines vertikalen Rohrofens? Optimieren Sie die Leistung und das Budget Ihres Labors

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der Se@void@BLNC-Herstellung? Master Dual Synthesis

- Welche Branchen verwenden typischerweise horizontale Rohröfen? Schlüsselanwendungen in der Materialwissenschaft und Fertigung

- Welche Rolle spielt ein Rohröfen bei der Herstellung von Biokohleträgern? Beherrschen Sie die Biomassevergasungssteuerung