Im Grunde genommen sind horizontale Rohröfen Arbeitstiere in jeder Branche, die eine präzise Hochtemperaturverarbeitung von Materialien in einer kontrollierten Umgebung erfordert. Sie werden am häufigsten in der Materialwissenschaft, Metallurgie, fortschrittlichen Elektronik, Batterieherstellung und Keramik eingesetzt. Ihre Bauweise ist ideal für die Wärmebehandlung von festen Proben, Pulvern und Komponenten in gleichmäßigen Chargen.

Die Wahl eines horizontalen Rohrofens wird durch die Notwendigkeit einer wiederholbaren thermischen Verarbeitung von Festkörpermaterialien bestimmt. Sein Hauptvorteil liegt in der einfachen Beschickung und seiner Eignung für Chargenprozesse wie das Glühen, Sintern und die Synthese, bei denen eine präzise Atmosphärenkontrolle entscheidend ist.

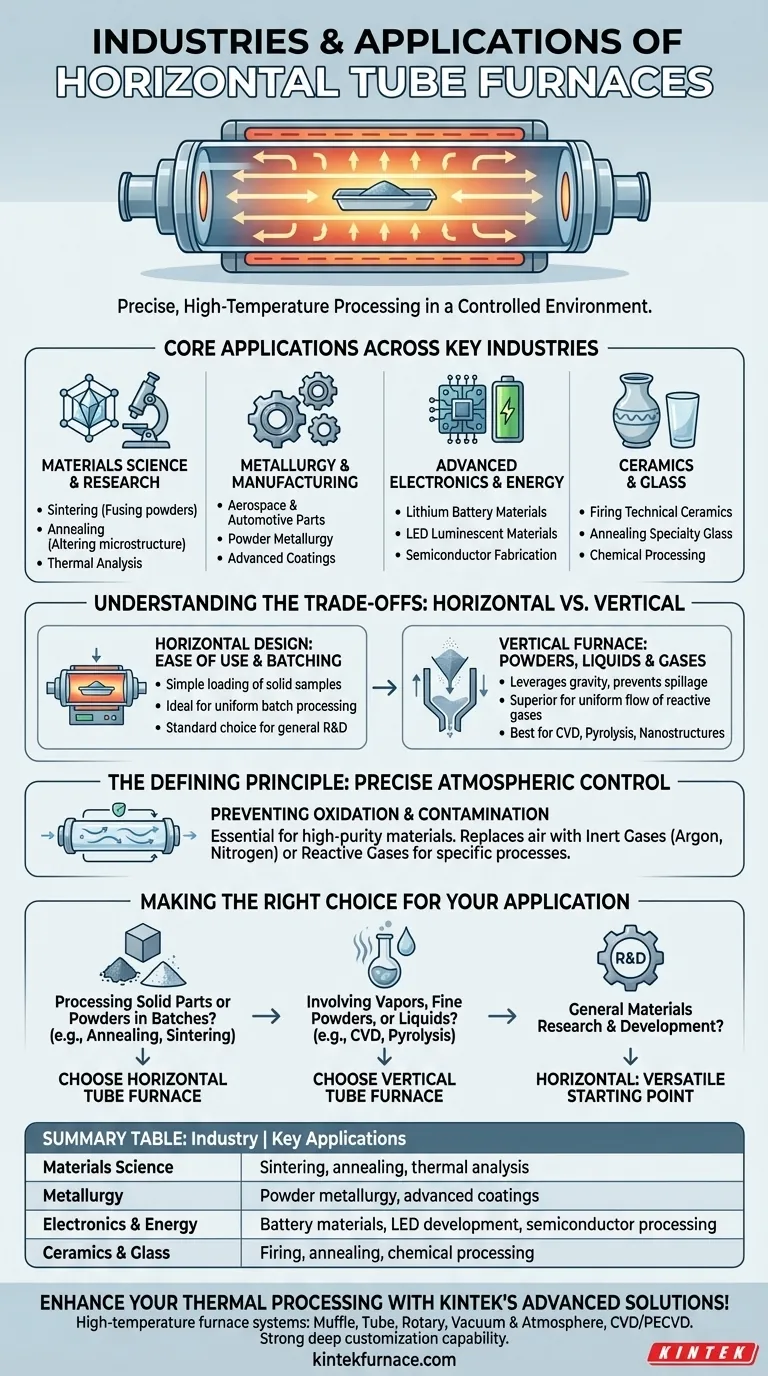

Kernanwendungen in Schlüsselindustrien

Die Vielseitigkeit des horizontalen Rohrofens macht ihn zu einem grundlegenden Werkzeug in zahlreichen Forschungs- und Fertigungssektoren. Der spezifische Prozess und nicht die Branche selbst bestimmt seine Verwendung.

Materialwissenschaft und Forschung

Dies ist das grundlegende Feld für Rohröfen. Forscher verlassen sich auf sie, um neue Materialien unter hochgradig wiederholbaren Bedingungen zu synthetisieren und zu testen.

Zu den Schlüsselprozessen gehören das Sintern (Verschmelzen von Pulvern zu einer festen Masse), das Glühen (Verändern der Mikrostruktur eines Materials durch Hitze) und die thermische Analyse zur Untersuchung von Materialeigenschaften bei hohen Temperaturen.

Metallurgie und Fertigung

Branchen wie die Luft- und Raumfahrt, Automobilindustrie und Werkzeugherstellung nutzen horizontale Öfen zur kritischen Wärmebehandlung von Metallteilen und Komponenten.

Dazu gehören die Pulvermetallurgie, bei der Metallpulver zu komplexen Teilen geformt werden, und die Anwendung fortschrittlicher Beschichtungen, die einen spezifischen thermischen Zyklus zum Aushärten und korrekten Verbinden benötigen.

Fortschrittliche Elektronik und Energie

Die Herstellung moderner Elektronik und Energielösungen hängt von Materialien ab, die mit extremer Reinheit und Präzision verarbeitet werden.

Horizontale Öfen sind unerlässlich für die Herstellung von positiven und negativen Materialien für Lithiumbatterien, die Entwicklung von LED-Leuchtmaterialien und die Durchführung thermischer Verarbeitungsschritte bei der Halbleiterfertigung.

Keramik und Glas

Die Keramik- und Glasindustrie verwendet diese Öfen zum Brennen, Glühen und zur chemischen Verarbeitung. Ihre Fähigkeit, hohe Temperaturen gleichmäßig zu erreichen, ist entscheidend für die Herstellung technischer Keramiken und Spezialglasprodukte.

Die Kompromisse verstehen: Horizontal vs. Vertikal

Obwohl vielseitig, ist das horizontale Design nicht universell optimal. Das Verständnis seiner Kompromisse im Vergleich zu einem vertikalen Rohrofen ist der Schlüssel zur Auswahl des richtigen Werkzeugs.

Der Vorteil des horizontalen Designs

Die Hauptstärke eines horizontalen Ofens liegt in seiner Einfachheit und Benutzerfreundlichkeit für feste Proben. Das Be- und Entladen von Tiegeln oder Tabletts mit Komponenten ist unkompliziert.

Dieses Design ist ideal für die Chargenverarbeitung, bei der mehrere diskrete Proben gleichzeitig unter denselben Bedingungen behandelt werden.

Wann ein vertikaler Ofen besser geeignet ist

Vertikale Rohröfen sind überlegen für Prozesse, bei denen Pulver, Flüssigkeiten oder Gase beteiligt sind und die Schwerkraft von Vorteil ist. Sie verhindern das Verschütten von Proben und gewährleisten einen gleichmäßigeren Fluss von Reaktionsgasen.

Prozesse wie die Chemical Vapor Deposition (CVD), die Pyrolyse und die Synthese bestimmter Nanostrukturen sind oft besser für eine vertikale Ausrichtung geeignet, um eine gleichmäßige Beschichtung und Abscheidung zu erzielen.

Das bestimmende Prinzip: Präzise Atmosphärenkontrolle

Das wichtigste Merkmal eines Rohrofens ist seine Fähigkeit, eine kontrollierte Atmosphäre aufrechtzuerhalten, was für Hightech-Materialien unerlässlich ist.

Was ist eine kontrollierte Atmosphäre?

Eine kontrollierte Atmosphäre beinhaltet das Abdichten des Prozessrohrs und das Spülen der Umgebungsluft, wobei diese durch ein spezifisches Gas oder ein Vakuum ersetzt wird.

Dabei handelt es sich typischerweise um ein Inertgas wie Argon oder Stickstoff, um Oxidation zu verhindern, oder ein reaktives Gas, das an einem chemischen Prozess teilnimmt.

Warum es für Hightech-Materialien wichtig ist

Bei vielen fortschrittlichen Materialien kann die Reaktion mit Sauerstoff bei hohen Temperaturen ihre Eigenschaften ruinieren. Eine kontrollierte Atmosphäre verhindert Oxidation und Kontamination.

Dies ermöglicht die Herstellung von hochreinen Legierungen, Halbleitern und Keramiken, die in offener Luft nicht hergestellt werden könnten.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, konzentrieren Sie sich auf den Aggregatzustand des Materials und das Prozessziel.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fester Teile oder Pulver in Chargen liegt (z. B. Glühen von Metallteilen, Sintern von Keramiken): Ein horizontaler Rohrofen ist die Standardwahl wegen seiner einfachen Beschickung und betrieblichen Einfachheit.

- Wenn Ihr Hauptaugenmerk auf Dämpfen, feinen Pulvern oder Flüssigkeiten liegt (z. B. Chemical Vapor Deposition, Pyrolyse): Ein vertikaler Rohrofen ist wahrscheinlich besser geeignet, um die Schwerkraft zu nutzen und die Prozessgleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Materialforschung und -entwicklung liegt: Ein horizontaler Rohrofen ist der vielseitigste Ausgangspunkt und deckt das größte Spektrum gängiger thermischer Anwendungen ab.

Letztendlich wird Ihre Wahl durch die Physik Ihres Prozesses und die Form Ihres Materials bestimmt.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen |

|---|---|

| Materialwissenschaft | Sintern, Glühen, thermische Analyse |

| Metallurgie | Pulvermetallurgie, fortschrittliche Beschichtungen |

| Elektronik & Energie | Batteriematerialien, LED-Entwicklung, Halbleiterverarbeitung |

| Keramik & Glas | Brennen, Glühen, chemische Verarbeitung |

Optimieren Sie Ihre thermische Verarbeitung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung liefern wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehroh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe in den Bereichen Materialwissenschaft, Metallurgie, Elektronik oder Keramik optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit